7 Видов потерь бережливого производства

Задача организации, внедряющей систему бережливого производства, заключается в сокращении действий, не приносящих ценности. Это позволит значительно уменьшить производственный цикл и снизить конечную стоимость продукции.

Бережливое производство выделяет 7 видов потерь:

Транспортировка–Транспортировка не прибавляет ценности продукту, и потребитель не готов за нее платить.

Запасы– чем больше запасов находится на складах и в производстве, тем больше денежных средств оказывается «замороженными» в этих запасах. Запасы не добавляют продукту ценности.

Движения– лишние движения операторов и оборудования увеличивают потери времени, что опять же приводит к увеличению стоимости без увеличения ценности продукта.

Ожидание– продукты, находящиеся в незавершенном производстве и ожидающие своей очереди на обработку увеличивают стоимость без увеличения ценности.

Перепроизводство– этот вид потерь является наиболее существенным из всех. Непроданная продукция требует затрат на производство, затрат на хранение, затрат на учет и пр.

Технология– этот вид потерь связан с тем, что технология производства не позволяет реализовать в продукции все требования конечного потребителя.

Дефекты– каждый дефект приводит к дополнительным затратам времени и денег.

ИНСТРУМЕНТЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Just in Time(точно в срок) – подход к управлению производством на основе потребительского спроса. Позволяет производить продукцию в нужном количестве в нужное время.

Кайдзен(kaizen) – подход к управлению организацией на основе непрерывного улучшения качества. В этом подходе сотрудники регулярно и активно работают над совершенствованием своей деятельности.

5S– методология улучшения, входящая в состав подходаКайдзен. Позволяет сократить потери, связанные с плохой организацией рабочего места.

Канбан– система регулирования потоков материалов и товаров внутри организации и за ее пределами - с поставщиками и заказчиками. Позволяет сократить потери, связанные с запасами и перепроизводством.

SMED ( Single Minute Exchange of Die )– система позволяющая сократить потери времени, связанные с установкой заготовок.

Стандартизация работы- является элементом подходаКайдзен. Позволяет документировать процессы, за счет чего создается основа для улучшения деятельности.

Инструменты контроля качества–гистограмма,стратификация,диаграмма Парето,диаграмма разброса,диаграмма Исикавы,контрольный листок,контрольные карты.

Инструменты анализа и проектирования качества–FMEA анализ,домик качества,метод 5 почемуи пр.

Билет №11

Вытягивающее производство(англ. pull production) — схема организации производства, при которой объёмы продукции и сроки ее изготовления на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика). Отпуск материалов в производство со складов выполняется по требованию потребителя, к моменту использования материала в производственных операциях. Решения по пополнению запасов материалов на складах принимаются на самих складах, а не центральной службой или заводом. Наряду со схемой «точно вовремя» вытягивающая производственная схема — часть концепции бережливого производства. По сравнению с «выталкивающей» схемой, где объёмы определяются производительностью, вытягивающая позволяет снизить потребности в сырье, производственных затратах и в объёмах складских запасов.

Логика вытягивающего производства следующая.

Прибыль производства увеличивается, если повышается скорость производства. В свою очередь скорость производства повышается, если запасы в производстве снижаются. Запасы в производстве снижаются, если производится только то, что нужно для выполнения заказов. Следовательно, если каждый станок производит только то, что требуется для следующей операции — повышается прибыль.

Отсюда вывод: станки должны выпускать только то, что нужно для следующих операций.

Как работать в режиме вытягивания?

Во-первых, нужно выполнять работу только тогда, когда появляется заказ с последующей операции.

Во-вторых, нужно остановить работу, если заказов нет.

В-третьих, нужно устранить все возможные причины брака, не производить и не передавать брак на следующую операцию.

Существует несколько видов систем вытягивания. Среди прочих можно назвать следующие:

Система восполнения супермаркета.

Лимитированные очереди ФИФО (первый вошел, первый вышел).

Система «барабан-буфер-веревка», хорошо известная по теории ограничений Элияху Голдратта.

Система с лимитированным объемом незавершенного производства (НЗП)

Также различные комбинированные системы, состоящие из четырех предыдущих.

Билет №12

Метрологические и научно-исследовательские подразделения.

Метрологическая служба органа государственного управления представляет собой систему, образуемую приказом его руководителя, и может включать: подразделение (службу) главного метролога в центральном аппарате; головные и базовые организации метрологической службы в отраслях; метрологические службы предприятий.

К основным задачам метрологических служб относятся:

калибровка средств измерения;

надзор за состоянием и применением средств измерения, за аттестованными методиками выполнения измерений и эталонами единиц величин, применяемыми для калибровки средств измерения, за соблюдением метрологических правил и норм и нормативных документов по обеспечению единства измерений;

выдача обязательных предписаний, направленных на предотвращение, прекращение или устранение нарушений метрологических правил и норм;

проверка своевременности представления средств измерения на испытания для утверждения типа, а также на поверку и калибровку;

анализ состояния измерений, испытаний и контроля на предприятии.

Научно-технический потенциал – в общем виде это способность предприятия генерировать новые научные и технические идеи, осуществлять их научную, проектно-конструкторскую и технологическую проработку и реализовывать их в своей производственной деятельности. Научно-технический потенциал – это обобщенная характеристика уровня развития науки, инженерного дела, техники в стране, возможностей и ресурсов, которыми располагает общество для решения научно-технических проблем. Материально-техническая база – это совокупность средств научно-исследовательского труда, включая научные организации, научное оборудование и установки, экспериментальные заводы, цехи и лаборатории, вычислительные центры и т.д. На уровне отрасли, фирмы или компании речь идет, как правило, о материально-технической базе прикладных научно-исследовательских и опытно-конструкторских работ (НИОКР). Их цель – быстрое и эффективное воплощение научных идей в конкретные технические и технологические новшества. Научно-технологический потенциал представляет собой совокупность, имеющихся материально-технических, кадровых, информационных ресурсов и организационной инфраструктуры, обеспечивающие разработку и освоение в производстве новых технических средств, технологий, материалов, новой продукции, новых форм и методов организации производства и труда, направленных на повышение эффективности работы предприятия. Научно-технологический потенциал предприятия - это прежде всего научно-исследовательская, конструкторская и технологическая составляющие, материально-техническая база, патентно-информационное обеспечение, организационная структура.

Билет №13

Технический контроль.

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД (Единая система конструкторской документации). На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Организационные формы и виды процессов технического контроля качества продукции весьма разнообразны. При выборе технических средств контроля предпочтительными являются средства неразрушающего контроля. Особо ответственные и дорогостоящие детали и сборочные единицы охватываются сплошным пооперационным контролем с применением уникальных контрольно-измерительных средств, например голографических, лазерных и т. п. Поэтому целесообразно их деление на группы по классификационным признакам.

Технический контроль включает три основных этапа:

• Получение первичной информации о фактическом состоянии объекта контроля, его контролируемых признаках и показателях;

• Получение вторичной информации - отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

• Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Виды технического контроля подразделяются по следующим основным признакам:

• В зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров, характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕС ТПП);

• По этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

• По полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль выборок или проб из партии или потока продукции);

• По связи с объектом контроля во времени - выборочный (летучий контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

• По возможности последующего использования продукции - 'разрушающий, неразрушающий;

• По степени использования средств контроля - измерительный, регистрационный, органолептический, по контрольному образцу, технический осмотр

• В зависимости от исполнителя - ведомственный контроль (осуществляется органами министерства или ведомства), государственный надзор (осуществляется специальными государственными органами);

• В зависимости от уровня технической оснащенности - ручной, механизированный, автоматизированный, автоматический,

• По типу проверяемых параметров и признакам качества - геометрических параметров (контроль линейных, угловых размеров, формы и др.), физических свойств (теплопроводность, электропроводность, температура плавления и др.),

Приемочные испытания проводят с целью: определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценке технического уровня; определения возможности постановки продукции на производство; выработки рекомендаций по установлению категории качества.

Билет №14

Организация контроля на производстве

Необходимость контроля объясняется неопределенностью в поведении внутренней и внешней среды организации и, как следствие, возможность отклонений фактического хода планируемых процессов от желаемых (запланированных). Поэтому, в случае, если фактические результаты существенно отличаются от показателей, установленных планом, необходимо вмешательство в ход управляемого процесса. Это, с одной стороны, дает возможность своевременного предупреждения возникновения кризисных ситуаций. С другой, позволяет поддерживать успех, если ситуация развиваются в благоприятном для организации направлении.

Следовательно, для организации эффективного контроля необходимо:

а). Установление стандартов, т.е. конкретных целей, которые необходимо достичь в определенное время. Показатели устанавливаются в процессе планирования.

б). Получение информации о ходе реализации подконтрольного процесса. Требование к информации:

ü сопоставимость с установленными стандартами и показателями результативности

ü своевременность получения информации

ü достоверность информации

в). Сопоставление достигнутых результатов с установленными стандартами. При нахождении значений показателей процесса в установленных пределах, процесс можно считать нормальным.

Метод управления по принципу исключения – система контроля должна срабатывать лишь в том случае, если имеются значительные отклонения от стандартов.

г). Принятие решений. В результате сопоставления менеджер может принять одну из альтернатив:

· Ничего не делать(TheDoNothingalternative) означает, что процесс протекает в рамках установленных планом пределах и не требуется оперативного вмешательства в ход его реализации. Это, однако, не исключает необходимости продолжения контроля.

· Устранить отклоненияот хода реализации процесса. Для этого менеджер устанавливает причину негативных отклонений от стандартов и принимает необходимые, оперативные меры, направленные на устранение этих расхождений.

Характеристики эффективного контроля:

q стратегическая направленность контроля

q ориентация на результаты

q своевременность

q гибкость

q простота и экономичность

Билет №15

MSA (аббревиатура отMeasurement System Analysis, анализ измерительных систем (ИС) — это метод, призванный дать заключение относительно приемлемости используемой измерительной системы через количественное выражение ее характеристик. Задачей ИС является получение данных, анализ которых применяется для принятияуправленческих решенийв отношении продукции или процессов.

Измерительная система состоит из:

измеряемой детали;

измерительного прибора;

сотрудника (оператора прибора);

стандарта / эталона (то, с чем сравниваются показания прибора);

условий окружающей среды, в которых функционирует прибор (влажность, давление, температура);

процедуры измерения.

MSA имеет широкое распространение в СМК автомобильной промышленности и является одним из основных обязательных к использованию методик при внедрении требований стандарта ISO/TS 16949.

Так же, как и производственные процессы, процессы снятия измерений могут иметь вариации, что впоследствии может привести кдефектам. Анализ измерительных систем оценивает метод испытаний,измерительные приборы, а также весь процесс получения измерений для обеспечения целостности данных, используемых для анализа (как правило, анализа качества), и, чтобы понять последствия ошибок измерения для решений, принятых о продукте или процессе. MSA является важным элементом методологии6 Сигмаи другихсистем менеджмента качества.

Назначение MSA[

Анализ измерительных систем используется для минимизации риска того, что несоответствие элементов измерительной системы приведет к ложным решениям при контроле продукции и к излишнему регулированию процесса.

Цель MSA

Целью анализа измерительных систем является обеспечение достоверности измерений посредством подтверждения ее пригодности.

Задачи MSA

Анализ измерительных систем решает следующие задачи:

Выбор правильного вида измерения и подхода;

Оценка измерительного прибора;

Оценка процедур и операторов;

Оценка любого взаимодействий измерений;

Расчет погрешности измерения отдельных устройств измерения и / или измерительных систем.

Факторы, влияющие на измерительные системы

Факторами, оказывающими влияние на измерительные системы могут быть:

Оборудование: измерительный прибор, калибровка, приспособления и т.д.;

Человеческий фактор: операторы, обученность, образование, умения, внимательность;

Процессы: метод испытаний, спецификации;

Образцы: материалов, изделий, подлежащих испытаниям, план отбора, подготовки проб и т.д.;

материалов, изделий, подлежащих испытаниям, план отбора, подготовки проб и т.д.;

Окружающая среда: температура, влажность, степень проветриваемости помещения;

Управление: учебные программы, системы метрологии , поддержка людей, поддержка системы менеджмента качества и т.д.

Результатом анализа измерительных систем является определение следующих её характеристик:

сходимость;

линейность;

повторяемость и воспроизводимость;

смещение;

стабильность;

точность и плавность;

погрешность измерения

Билет №16

«ПРОЕКТНЫЙ СТИЛЬ»

Проектно-ориентированная компания - это компания, осуществляющая свою деятельность преимущественно в проектной форме. А это значит что каждый проект уникален и ни о каком конвейере нет речи .

Выбор такой формы существования предполагает получение доходов только за счет создания для клиентов уникальных продуктов, например для ИТ- компаний , как правило, это заказное программное обеспечение (ПО ), или/и разработка и внедрение информационных систем ( ИС ) различной сложности.

Главной особенностью БП проектно-ориентированной компании является их стандартная структура процессов выполнения проекта ( этапы проекта ) и стандартные ограничения (срок, себестоимость, персонал). Именно эти стандартные ограничения по времени и стоимости реализации проектов и по качеству результатов и могут быть использованы для построения интегрального (обобщенного) показателя. И еще очень важная особенность проектного бизнеса.

Для проектно-ориентированной компании архиважным условием ее успешной работы является наличие достаточного числа специалистов, отвечающих определенному набору требований к компетенции. Поэтому обязательным показателем должен служить уровень квалификации по различным категориям персонала компании (администраторы, руководители проектов, консультанты, аналитики, программисты и т. д.).

В таких Компаниях особенно необходимо создание прозрачной системы мотивации , ориентированной на ценности компании, на коллективные решения по оценке вклада каждого сотрудника.

Для этого и решается задача - выстроить политику оплаты труда, которая была бы основана на реальном весе должности, на результате, на оценке индивидуального вклада каждого сотрудника.

Никакая проектно-ориентированная Компания не может работать без кроссфункциональных связей - в команду проекта собираются специалисты из разных функционально-ориентированных подразделений.

Билет №17

КАЙДЗЕН

Понятие Кайдзен родом из Японии. Оно образовано двумя словами: Кай (Kai) - изменение и Зен (Zen) - к лучшему. Непрерывное изменение малыми шагами, которые не требуют значительных вложений - вот смысл, который заключает в себе понятие Кайзен. Для того чтобы продемонстрировать особенности пути Кайзен его обычно противопоставляют инновационному развитию.

Отличительная особенность Кайзен состоит в том, что деятельность по улучшению планируется и выполняется непосредственно на рабочих местах. В связи с этим Кайзен служит отличным инструментом вовлечения персонала в деятельность по постепенному изменению облика производства.

Философия «Кайдзен» подразумевает следующие подходы:

выискивать малейшие возможности для изменения к лучшему во всех сферах. Стоит только начать, как получаться будет все лучше, а со временем войдет в привычку;

честно признавать существующие проблемы, потому что если замолчать или не заметить проблему, ее невозможно будет решить, развитие остановится или замедлится;

самодисциплина. Предполагается ежедневный анализ сделанного и возможностей для роста, а также упорное воплощение задуманного в жизнь;

непрерывное обучение, поиск нового – без этого движение и развитие невозможны;

доброжелательность, вежливость и толерантность.

Концепция Кайдзен

При этом в системе «Кайдзен» важно признавать, что у предприятия существуют определенные проблемы (по философии «Кайдзен» не существует компании, у которой не было бы проблем) и перестраивать систему сознания работников так, чтобы они не боялись штрафа за ошибки, а стремились работать так, чтобы их не допускать.

Цели Кайдзен

Основная цель системы «Кайдзен» – непрерывное улучшение, непрерывный процесс совершенствования. Достигают этого при помощи реализации таких целей:

повышение производительности;

улучшение качества продукта;

улучшение логистики;

сокращение пустых трат;

сокращение запасов;

повышение готовности производственных средств;

мотивация участников;

сплочение команды;

повышение ответственности сотрудников;

корпоративный стиль управления;

сглаживание иерархии;

непрерывное повышение квалификации сотрудников на всех уровнях.

Стратегия Кайдзен

Следует понимать, что система «Кайдзен» направлена на мышление, ориентированное на процесс, а не на результат. Система в первую очередь работает с мышлением. В процесс должны быть вовлечены все: от менеджеров старшего звена до рядовых сотрудников и разнорабочих.

Стратегия «Кайдзен» направлена на долгосрочную перспективу, а не на сиюминутную выгоду. Система предусматривает внимательность к процессу и своевременное устранение непродуктивных потерь, неоправданных затрат материалов, времени и усилий.

Методика Кайдзен

Действия системы «Кайдзен» по непрерывному улучшению направлены в основном на устранение проблем, возникающих в процессе производства. Согласно системе, руководитель должен проводить большую часть своего времени не в кабинете, а на производстве (гембе), потому что именно там происходит основной процесс и нужно разбираться в его тонкостях, чтобы принимать верные решения.

Существует несколько приемов (методик), использование которых на производстве способно повысить продуктивность.

Организация рабочих мест - 5S

Методика организации рабочих мест 5S - это очень простой для понимания, но очень эффективный инструмент совершенствования рабочего окружения. В условиях напряженного графика производственной деятельности, работники перестают обращать внимание на такие «мелочи» как беспорядок, грязь, лишние вещи и т.п. Между тем, это ни как не добавляет, ни эффективности действиям персонала, ни безопасности самому производству. Система 5S определяет пять четких правил наведения порядка на рабочих местах: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй, совершенствуй. Соблюдение этих правил существенно повышает качество работы, уровень производственной культуры и приводит к сокращению потерь на беспорядочные движения

Билет №18

«СОЗДАНИЕ ЦЕННОСТИ И ТОЧНО ВОВРЕМЯ»

Карта потока создания ценности

Карта потока создания ценности представляет собой подробное описание процесса производственной деятельности. При составлении карты не следует упускать даже мелких и на первый взгляд незначительных деталей. Если движение материальных ценностей управляется системой документооборота, то следует отобразить на карте виды и траектории оформляемых документов. Зачастую именно нерациональность документооборота служит причиной потерь времени или накопления запасов. Для наглядности следует выделить на карте особым образом места возможного образования любой из перечисленных выше потерь (склады, транспортировку, очереди и т.п.).

Точно вовремя

Одна из потерь рассмотренных, ранее называлась ожидание. Потери ожидания возникает тогда, когда детали выходят с предыдущей операции, но не могут быть обработаны на следующей. Если предыдущая операция и дальше продолжает выпускать детали, то образуется другая потеря - запас. Если запасы возрастают слишком быстро, то возникает необходимость в их транспортировке на склад (еще одна потеря). Как видно, очень важно подавать детали на последующую операцию только тогда, когда в этом возникает необходимость. Такой метод работы называется точно вовремя (Just-In-Time - JIT). Фактически JIT - это работа на заказ для следующей операции. Как и любая работа «под заказ» JIT требует четкого планирования для достижения гибкой загрузки оборудования. Основным фактором для успешного планирования является сокращение объема обрабатываемой, и передаваемой на следующую операцию партии и использование методов контроля производственного потока. Одним из инструментов контроля пропускной способности производственных операций являются карточки Канбан.

Билет №19

Канбан

Канбан - это карточка или ярлык, информирующий о характеристиках или состоянии единиц обрабатываемой продукции. Канбан может использоваться для определения количества изделий в партии, для определения необходимости взять партию на обработку, для определения порядка обработки партий и т.д. Обычно карточки Канбан имеют яркое, привлекающее внимание исполнение. Например, партии, которые должны быть обработаны в первую очередь, снабжаются карточками красного цвета. Менее срочные партии - зеленого. Использование карточек способствует устранению потерь на лишние движения, работе точно вовремя и повышению общей культуры производства.

В переводе

с японского «Канбан» — это

сопроводительная карточка в прямоугольном

пластиковом конверте. В основном

используются два типа таких карточек:

карточка отбора и карточка

производственного заказа. В карточке

отбора указываются вид и количество

изделий, которые должны поступить

с предшествующего участка, в карточке

производственного заказа (карточка

заказа) указаны вид и количество

продукции, которая должна быть изготовлена

на предшествующей технологической

стадии.

Для описания партии изделий,

поступающих, например, со склада

материалов, используются сигнальные

карточки «Канбан». Сигнальная карточка

«Канбан» прикрепляется к контейнеру

с партией изделий. Если детали

из контейнера взяты до уровня,

обозначенного прикрепленной карточкой,

то начинает действовать заказ

на их пополнение.

переводе

с японского «Канбан» — это

сопроводительная карточка в прямоугольном

пластиковом конверте. В основном

используются два типа таких карточек:

карточка отбора и карточка

производственного заказа. В карточке

отбора указываются вид и количество

изделий, которые должны поступить

с предшествующего участка, в карточке

производственного заказа (карточка

заказа) указаны вид и количество

продукции, которая должна быть изготовлена

на предшествующей технологической

стадии.

Для описания партии изделий,

поступающих, например, со склада

материалов, используются сигнальные

карточки «Канбан». Сигнальная карточка

«Канбан» прикрепляется к контейнеру

с партией изделий. Если детали

из контейнера взяты до уровня,

обозначенного прикрепленной карточкой,

то начинает действовать заказ

на их пополнение.

Существует два типа сигнальных карточек: треугольная) и прямоугольная.

Сигнальные карточки сигнализируют о возобновлении заказа. Треугольные сигнальные карточки используются для заказа деталей, четырехугольной делаются заявки на материалы. Сигнальные треугольные карточки используются совместно с обычными четырех угольными карточками заказа. В этом случае к каждому ящику с деталями полагается своя карточка заказа, и одновременно треугольные карточки размещаются в ячейках на пункте возобновления заказа.

Билет №20

МЕТОДИКА СОЗДАНИЯ КАРТ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ

Поток создания ценности (или систематизация потока материалов и информации) обеспечивает основанное на фактах представление во времени потока действий, необходимых для поставки товара или услуги клиенту (внутреннему или внешнему). Методика используется для выявления областей для потенциального улучшения процесса.

Описание

Поток создания ценности представляет собой поток материалов и информации, необходимых для преобразования продукта и/или услуги начиная от сырья и заканчивая потребителем. Карта потока ценности (Value Stream Map, VSM) - это графическое представление, отражающее снимок потока создания ценности.

Используется два основных типа карт потока ценности:

Карта текущего состояния потока ценности: иллюстрирует поток создания ценности, как он применяется теми, кто отвечает за его выполнение. Она обычно используется в качестве отправной точки для анализа существующих процессов для выявления возможностей для улучшения.

Карта будущего состояния потока ценности: является производной от текущего состояния и показывает, как будет выглядеть поток создания ценности после внедрения улучшений.

Элементы

Ниже дано описание одного из подходов к созданию карты потока ценности.

Описание текущего состояния

Карта текущего состояния потока ценности может быть создана в следующем порядке:

Наблюдать или моделировать поток создания ценности. Пройти весь путь продукта (или семейства продуктов), начиная с конца ближайшего к клиенту и записать процесс работы назад, к началу.

Нарисовать карту потока создания ценности.

Зафиксировать поток информации, которая имеет жизненно важное значение для работы потока создания ценности. Информационный поток включает в себя (но не только) такие вещи как приказы, графики, запас времени, время переналадки, время цикла, и количество занятых операторов.

Построить модель, которая показывает каждый шаг в потоке подробно и последовательно. Для оказания помощи при анализе необходимо определить возможности для улучшения процесса.

Проверить карту потока ценности.

Анализ текущего состояния

Карта текущего состояния потока ценности может быть проанализирована, чтобы отделить шаги, добавляющие стоимость (например, процессы преобразования), от шагов, не добавляющих стоимость (например, сверхплановые запасы).

Описание будущего состояния

Карта будущего состояния потока ценности может быть создана в следующем порядке:

Определить области для улучшения. Ненужные шаги, не добавляющие стоимость, являются источником потерь и, как таковые, они могут быть устранены.

Зафиксировать карту будущего состояния потока ценности. Нарисовать карту потока ценности, которая покажет то, как поток ценности будет выглядеть после устранения потерь).

Как только будущее состояние будет зафиксировано, оно будет использоваться в качестве целевого состояния данной инициативы по улучшению процесса.

После внедрения улучшений, будущее состояние становится картой текущего состояния потока ценности и может быть использовано в качестве отправной точки для другого цикла улучшения.

Билет №21

«Гемба, голос потребителя, QFD»

ГЕМБА, это японский термин, означающий место, где формируется продукция или предоставляются услуги, где продукту (услуге) добавляется потребительская ценность.

В широком смысле ГЕМБА означает места совершения трех основных действий в бизнесе: разработка, производство и продажа услуги.

Управление по ГЕМБА является составной частью бережливого производства(Lean).

Во многих секторах услуг ГЕМБА – это место, где клиенты соприкасаются с предлагаемыми услугами. Например, в банках кассиры работают в ГЕМБА, также как и служащие работают за своими столами в офисах, а телефонные операторы сидят перед телефонными аппаратами. Таким образом, ГЕМБА включает в себя множество офисных и административных функций.

Большинство подразделений в таких сервисных компаниях имеют внутренних клиентов, с которыми они ведут деятельность между подразделениями, что также требует ГЕМБА.

В современных условиях ведения бизнеса ориентация только на внешнего клиента и удовлетворение его потребностей недостаточна. Внутренние клиенты компании – сотрудники – не менее важны для результативной деятельности.

Каждый руководитель должен посещать место, где выполняется работа, так как это место возникновения и решения проблем.

Методика "Слушая голос потребителя"

Методика "Слушая голос потребителя"TM это совокупностьсовременных методовисследования: модель Кано, многоотборочный метод, метод парных сравнений, метод совместного анализа и другие. Все они успешно используются производителями мирового уровня при создании и выведении на рынокновых товаров и брендов.

Эта методика для тех производителей и продавцов, которые не просто научились воздействовать на сознание потребителя, но берут его в помощники. Это метод изучения потребительского инсайта:

понять, о чем думает потребитель, чем он живет

увидеть, как он решает жизненные задачи

услышать, что он сам о себе расскажет

В целом, использование методики "Слушая голос потребителя"TM дает заказчику следующие возможности:

более глубокое, по сравнению с традиционными методами исследований, понимание потребностей и желаний потребителей;

анализ существующего портфеля товаров/услуг на предмет соответствия ожиданиям потребителей, сравнение с позициями конкурентов;

изучение восприятия качества товара/услуги разными сегментами потребителей, новые критерии сегментации (сегментация по выгодам, benefit segmentation);

возможность создать именно такой товар/услугу, который нужен потребителю и, соответственно, более конкурентоспособен;

предвосхищение новых потребностей, не известных конкурентам, и дающих возможность инновационного прорыва.

Q FD

FD

QFD(акронимотангл.Quality Function Deployment), или структурирование (развертывание) функции качества является гибким методом принятия решений, использующимся в разработке продуктов или услуг. По мнению создателей, QFD может помочь организации сосредоточить внимание на важнейших характеристиках новых или существующих продуктов или услуг с точки зрения отдельного клиента, сегмента рынка, компании, или технологии развития. Результатами применения методики являются понятные схемы и матрицы, которые могут быть повторно использованы для будущих товаров либо услуг.

QFD трансформирует потребности клиентов (голос клиента) в инженерные характеристики продукции, расставляет приоритеты для каждого продукта / услуги и одновременно определяет задачи в области развития продукции или услуги.

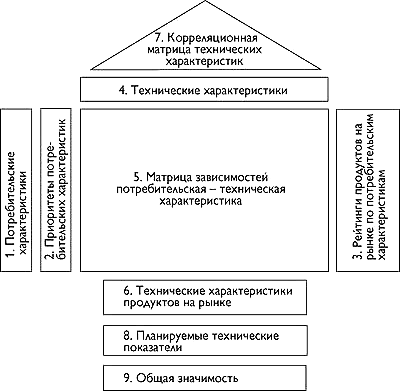

Основа QFD — построение фигурной матрицы, названной в соответствии со своей формой «Дом качества» (см рис),

Схема дома качества

в рамках которой фиксируется информация о качестве продукта и принимаемых решениях.

Центральная часть дома — это таблица, столбцы которой соответствуют техническим характеристикам, а строки потребительским. В клетках отмечается уровень зависимости, если она есть. Крышу дома представляют сведения о корреляции между техническими характеристиками.

Левое крыло — столбец приоритетов пользовательских характеристик. Правое крыло — таблица рейтингов потребительских характеристик (с точки зрения пользовательского восприятия) для существующих на рынке подобных продуктов.

Подвал дома содержит результаты анализа технических характеристик конкурирующих продуктов, результаты выработки стратегии изменения технических характеристик своего продукта (планируемые показатели для первоначальной разработки), оценки абсолютной и относительной важности.

Предпосылками QFD являются маркетинговые исследования, определяющие, что хочет пользователь, насколько важны те или иные качества (левое крыло, шаги 1 и 2), а также, как решают подобные проблемы другие поставщики (правое крыло, шаг 3). Каждому продукту, включая свой текущий, наших конкурентов, свой перспективный по каждому требованию присваивается рейтинг. Рейтинг для перспективного продукта выбирается из следующих соображений.

Билет №22

Проект 6 сигма

6 сигм (six sigma) – популярная концепция управления, направленная на улучшение качества работы организации. Эта концепция была разработана в 1980-х годах компанией Motorola с целью снижения отклонений в процессах производства электронных компонентов. В основу были положены статистические методы управления процессами, и работы японского специалиста в области качества Genichi Taguchi.

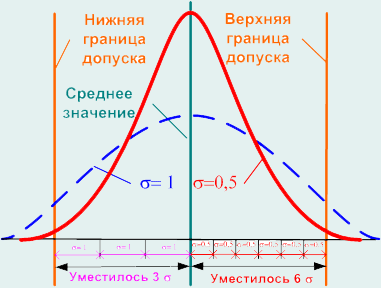

Термин 6 сигм, который используется в названии концепции, означает стандартное отклонение случайной величины от среднего значения. Этот термин применяется в математической статистике. Случайная величина может быть охарактеризована двумя параметрами – средним значением(обозначается символом мю) истандартным отклонениемили другое название - среднеквадратическое отклонение (обозначается символом сигма).

Если в качестве случайной величины

рассматривается параметр качества

процесса, то с помощью среднего значения

и стандартного отклонения можно оценить

вероятную долю дефектов процесса. Для

этого предварительного необходимо

установить верхнюю и нижнюю границы

поля допуска параметра качества. Чем

больше будет поле д опуска,

тем больше будет доля годной продукции

этого процесса. Чем больше будет значение

сигма, тем меньше доля годной продукции.

опуска,

тем больше будет доля годной продукции

этого процесса. Чем больше будет значение

сигма, тем меньше доля годной продукции.

Суть концепции шесть сигм заключается в том, чтобы применяя различные методы и инструменты управления процессами добиться снижения значения стандартного отклонения при заданном поле допуска.