ИМОК

Билет №1.Термин качествопродукции имеет несколько различных определений, например:

В стандарте ГОСТ 15467-79[1]: совокупность свойств продукции, обусловливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением.

В стандарте ГОСТ Р ISO 9000-2005[3]: «Качество — это степень соответствия совокупности присущих характеристик требованиям».

Фундаментальное определение качества как философской категории, данное Гегелем в его Энциклопедии философских наук, гласит: «Качество есть вообще тождественная с бытием непосредственная определенность…». «Нечто есть благодаря своему качеству то, что оно есть и, теряя свое качество, оно перестает быть тем, что оно есть…»[5]. Иначе говоря, качество — это присущие какому-либо объекту свойства и характеристики, которые определяют объект как таковой и отличают его от другого. Потеря свойств и характеристик приводит к исчезновению того объекта, которому они принадлежали. Так, например, вода при нагревании теряет свои характеристики и перестает быть водой, превращаясь в пар, который имеет уже другие, свои собственные свойства и характеристики (качество).

Качество продукции, согласно определению международного стандарта ИСО 8402 - это совокупность свойств и характеристик изделия, которые придают ему способность удовлетворять обусловленные или предполагаемые потребности. В управлении качеством продукции главным является его сопоставление с характером распределения потребностей в пространстве и времени, что и определяет эффективность изделия.

ИСО 9000, на основе которых издана серия отечественных стандартов ГОСТ 40.9000. В соответствии с этими стандартами существует тесная связь стадий жизненного цикла и качества. Это отражается в так называемой петле качества (рис.21).

Под уровнем качества изделия понимаются относительные характеристики качества (или его обобщенная характеристика) по сравнению с совокупностью базовых показателей, в качестве которых используются показатели перспективных образцов, аналогов и стандартов. Под аналогом подразумевается образец серийного производства устройства, принцип действия, функциональное назначение, масштабы производства и условия применения которого те же, что и у проектируемого изделия.

Билет №2

1.Существует понятие «цепной реакции Деминга» , когда систематическое улучшение процессов дает возможность снижать цены, причем не за счет снижения доходов или демпинга, а просто благодаря растущему зазору между себестоимостью и ценой. Такое снижение цены ведет к расширению рыночной ниши, а это, в свою очередь, приводит к снижению себестоимости за счет эффекта масштаба. 2. Джуран подчеркивает, что любая организация производит и сбывает свою продукцию через ряд специализированных действий, выполняемых специализированными департаментами. Эти действия (деятельность) описана спиралью прогресса качества (Джуран и Грина, 1988, стр. 2.4). Спираль показывает, какие действия необходимо предпринять прежде, чем продукция будет выведена на рынок. На каждое специализированное подразделение в составе спирали [например, клиентская служба, маркетинговый отдел, отдел закупок] возлагается ответственность за выполнение приданных ему специальной функции. Кроме того, на каждый специализированный департамент налагается определенная доля ответственности за выполнение определенных функций в масштабе всей компании, таких как межличностные отношения, финансы и качество (Джуран и Грина, 1988, стр. 2.4). Качество является результатом взаимодействия всех департаментов в составе спирали. Джуран говорит о функции качества для описания деятельности, через которую департаменты вокруг спирали могут добиться качества. Проекта по улучшению качества выполняются в масштабе всей организации. Такая концепция включает: 1. Определение деятельности, которая может отвечать целям компании быть пригодной к применению. 2. Придание деятельности различным подразделениям и организациям вокруг спирали. 3. Обеспечение средств и возможностей, необходимых для осуществления такой деятельности. 4. Проведение работ в составе определенных департаментов. 5. Обеспечение правильного выполнения этих работ. 6. Координация деятельности в подразделениях. 3.Постулат первый. Если система качества предприятия неадекватна характеристике и требованиям того рынка, на котором оно работает, такое предприятие недолговечно или будет влачить жалкое существование. Постулат второй. Если сегодня предприятие процветает, но оно не осознает происходящие изменения рынка и соответственно не корректирует адекватно свою систему качества, такое предприятие могут ожидать серьезные проблемы, потому что конкуренты не дремлют, и их много. Постулат третий. Если читателю кажется, что автор неправ, смотри постулаты первый и второй. 4.А. Фейгенбаумом сформулированы четыре «смертных греха» в подходах к качеству, которые следует учитывать, чтобы усилия при реализации программ по качеству не оказались напрасными. Первый грех заключается в поощрении программ, основывающихся на «провозглашении лозунгов» и на поверхностных изменениях. Второй грех состоит в том, что выбираются программы, которые в первую очередь ориентированы на рабочих («синие воротнички» ) и не учитывают важной роли инженерных служб («белые воротнички») . Третий грех - нежелание признать, что постоянного уровня качества не существует (уровень качества должен непрерывно повышаться) . Четвертый грех, наиболее фатальный, — заблуждение, касающееся автоматизации, которая сама по себе не является последним словом в повышении качества (по мнению Фейгенбаума, существует принципиальное различие между попытками построить качество на роботизации и созданием на его базе программ, основанных на человеческом факторе).

Билет №3DMAIC (от англ. define, measure, analyze, improve, control —определение, измерение, анализ, совершенствование, контроль)— подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA.

Из программы по борьбе с дефектами концепция «Шесть сигм» превратилась в философию качества, основанную на постановке агрессивных краткосрочных целей в борьбе за долгосрочные цели. Работа по совершенствованию процессов происходит в виде небольших проектов. Проекты совершенствования по системе «Шесть сигм» могут быть разными по длительности и экономическому эффекту, могут затрагивать одно или сразу несколько подразделений компании, но все они следуют методологии ОИАСК.

|

Определение |

Определение цели, масштаб, проблемы и основные этапы проекта. Определение ключевых требований клиента и важнейшие факторы процесса, которые необходимо улучшить. |

|

Измерение |

Сбор данных (о важнейших факторах) и оформление собранных данных в удобном для анализа виде. |

|

Анализ |

Выявление главных причин изучаемых дефектов. |

|

Совершенствование |

Разработка решений по устранению основных причин дефектов. Внедрение новых решений в полномасштабный процесс. |

|

Контроль |

Отладка эффективной системы контроля и коррекции измененных факторов процесса. Подведение итогов результата проекта. |

Билет №4

ПРИНЦИПЫ МЕНЕДЖМЕНТА КАЧЕСТВА

Стандарты ИСО серии 9000 отражают идеологию менеджмента качества. Эта идеология является базой для построения и развития системы качества в любой организации. В основе системы менеджмента качества лежат 8 принципов. Впервые принципы менеджмента качества были включены в текст стандартов в версии 2000 года.

1) организация, сфокусированная на заказчика.

Принцип говорит, что любые организации созданы для удовлетворения потребности Заказчиков – своих потребителей, а не наоборот. С точки зрения менеджмента качества все действия организации должны быть направлены на выявление, понимание и удовлетворение потребностей заказчиков.

2) лидерство руководства.

Для эффективного достижения целей организации ее руководство должно не просто хотеть достигнуть поставленных целей, но и быть лидерами в достижении этих целей, быть примером для всех остальных сотрудников в стремлении к этим целям.

3) Вовлечение людей.

Хорошо и эффективно люди в организации смогут работать только тогда, когда они увлечены своей работой, когда она им интересна. Чтобы достигнуть целей по качеству, в организации должны быть созданы условия для максимальной заинтересованности людей в той работе, которую они выполняют.

4) процессный подход.

Любая деятельность в организации должна рассматриваться как процесс, следовательно, она должна иметь четко определенные и однозначные входы, выходы, ресурсы, операции и взаимосвязь всех указанных составляющих процесса.

5) системный подход к управлению.

Данный принцип говорит о том, что любые управляющие воздействия в организации необходимо осуществлять, учитывая взаимосвязь процессов и систем организации.

6) постоянное улучшение - постоянное улучшение является неизменной целью организации.

Данный принцип определяет необходимость постоянного развития организации.

7) подход принятия решений, основанный на фактах.

Любые решения, любые управляющие воздействия должны приниматься только на основе объективных данных, объективных свидетельств, но никак не на основе предположений, домыслов или субъективных мнений.

8) взаимовыгодные отношения с поставщиками.

Этот принцип ориентирует организацию на развитие своих поставщиков. Если поставщик в состоянии будет обеспечить стабильный уровень качества своей продукции, то для организации это даст возможность сократить контроль продукции от поставщика, сократить контроль за работой поставщика, тем самым снизив свои затраты на выпускаемую продукцию.

От того, насколько хорошо руководители и сотрудники организации понимают принципы менеджмента качества, будет зависеть работа всей системы качества.

Билет №5 ПОНЯТИЕ КОНКУРЕНТОСПОСОБНОСТИ ТОВАРА

Товар - главный объект рынка, поскольку именно в товаре выражаются все особенности рыночных отношений. Товар обладает некоторыми характеристиками, которые определяют его привлекательность для потребителя и, соответственно, в значительной мере, конкурентоспособность.

Конкурентоспособность товара - определенный уровень характеристик товара: надежности, долговечности, способности удовлетворять потребности. Более того, конкурентоспособность также и сравнительная характеристика продукта, содержащая интегральную оценку совокупности всех производственных, экономических, коммерческих и организационных показателей, определяющих ценность товара в глазах потребителя и сопутствующих маркетинговых мероприятий.

Конкурентоспособность товара задается несколькими факторами: • Технические характеристики. Они определяются надежностью, качеством и уровнем товара относительно тех требований, которые выдвигаются потребителями в современном мире.

• Стандартизация - это процесс установления технических нормативов выпускаемой продукции, способов и форм ее маркировки, упаковки, хранения и транспортировки. Стандарт как документ включает в себя подробную характеристику товара или, как было сказано уже, комплекс требований.

Оценка качества любого товара начинается с оценки его соответствия установленным стандартам. Если нарушается хотя бы один показатель стандарта, то можно считать, что конкурентоспособность товара сводится к нулю.

Взаимосвязь ценности товара для потребителя, его цены и конкурентоспособности

Ценность для потребителя товара или услуги– это максимальная цена, которую потребитель считает для себя возможным заплатить за неё. У каждого конкурентоспособного товара цена реализации ниже потребительской ценности.

Для потребителя неоплаченная часть потребительской ценности, либо которая достается потребителю даром, равна дополнительной прибыли, которая получена от использования товара.

Для поставщика неоплаченная часть потребительской ценности отвечает запасу конкурентоспособности его продукции.

Факторы увеличения конкурентоспособности:

Прибыль может увеличиться за счет 2-х условий:

- путем снижения затрат

- повышения дохода

Повышение КС товара с точки зрения потребителя.

Снижение затрат:

Повышение дохода (в пределах запаса КС):

1. Повышение цены готовой продукции

2. Увеличение объемов продаж.

Повысится цена готовой продукции:

1. Если комплектующие, которые были использованы, позволили повысить качество

2. Дали возможность выпустить принципиально новую продукцию

3. Позволили производить продукт, который больше отвечает потребностям потребителей

4. Повысили престижность продукции.

Билет №6

Что такое система менеджмента качества?

Система менеджмента качества- это система управления аспектами деятельности компании, которые прямо или косвенно влияют на качество (удовлетворенность потребителя).

Иначе говоря, СМК - это система, созданная на предприятии для постоянного формирования политики и целей в области качества, а также для достижения этих целей. СМК прежде всего система, и как правило, характеризуется своим назначением, структурой, составом элементов и связями между ними.

Когда говорят о сертификации системы менеджмента качества речь идет не о сертификации какого то определенного продукта, а о сертификации систем управления всего процесса и правильной организации этого процесса.

НЕОБХОДИМО ЭТО ПОНЯТЬ

До 80-х годов как-то никому не приходило в голову, что сколько ни проверяй готовую продукцию, производственного брака меньше не станет. Допустим, мы проверяем по ГОСТу качество какой-нибудь техники. Бракованную выбрасываем. Но брак-то продолжает поступать с конвейера. А Деньги на производство и сырье уже истрачены и потеряны. И так без конца. А приводит к таким показателям неправильная организация процесса производства. Это то что касается промышленных предприятий.

Назначение

СМК призвана обеспечивать качество продукции или услуг предприятия и «настраивать» это качество на ожидания потребителей (заказчиков). При этом ее главная задача -не контролировать каждую единицу продукции, а сделать так,чтобы не было ошибок в работе, которые могли бы привести к появлению брака (плохому качеству продукции или услуг).

Причиной брака всегда являются неправильные действия. А для того, чтобы их избежать, необходимо формализовать (описать) правильные действия для создания качественной продукции или услуг, разработать инструкции по выполнению правильных действий и контролировать эти действия.

Менеджмент качества - это системный комплексный подход к управлению организацией, основанный на сотрудничестве всех ее работников, ориентированный на качество и обеспечивающий через удовлетворение запросов потребителей, достижение целей долговременного успеха и выгоды для всех ее работников и организации в целом.

Система менеджмента качества разрабатывается в соответствии с международным стандартом ИСО 9001:2000, созданным международной организацией по стандартизации, объединяющей национальные органы по стандартизации.

Российские версии стандартов:

ГОСТ ISO 9000-2011.[6]— аналог ISO 9000:2005. на основе применения ГОСТ Р ИСО 9001-2008)

ГОСТ ISO 9001-2011 — аналог ISO 9001:2008 на основе применения ГОСТ Р ИСО 9001-2008)

Билет №7

Этапы разработки изделий

Единой системой конструкторской документации (ЕСКД) определены типовые стадии проектирования всех промышленных изделий на основе принципов инженерно-художественного и технического проектирования.

1. Разработка технических заданий на оптимальную ассортиментную серию моделей: первичная подготовка технических заданий с определением объема серии; разработка технического задания конструкторской группой; утверждение технического задания.

2. Разработка технических предложений: подбор моделей- аналогов; анализ моделей-аналогов; составление эталонного ряда моделей; подготовка технических предложений; проверка конструкторско-технологического сходства моделей серии.

3. Разработка эскизных проектов: конструкторская проработка моделей-предложений; изготовление и испытание макетов моделей; разработка и обоснование технических решений; оценка моделей.

4. Разработка технических проектов: разработка конструкторско-технологических решений; изготовление макетов моделей и их конструктивных элементов; конструкторско-технологический анализ моделей серии; оценка моделей.

5. Разработка рабочей документации: изготовление серии контрольных изделий; корректировка конструкторской документации; разработка рабочей документации.

Первая стадия -- разработка технического задания. Согласно определению, данному в ЕСКД, в нем должно быть отражено, не только основное назначение изделия, но и показатели качества, необходимые на стадии разработки конструкторской документации, ее состав, а также специальные требования к изделию.

Выполнение всех стадий не является обязательным, но техническое задание- это весьма важный документ, определяющий цели проектирования и потребные свойства нового изделия.

Разработка технического задания- это итерационный процесс. В начале проектирования техническое задание имеет предварительный характер. По результатам и в процессе предварительного проектирования техническое задание может корректироваться и уточняться.

Для обоснования технического задания широко используются результаты статистического и экспертного прогнозирования. Прогнозируются потребные общие характеристики будущего изделия. Следует подчеркнуть, что обоснованное задание требований во многом определяет успех программы создания нового изделия.

Билет №8

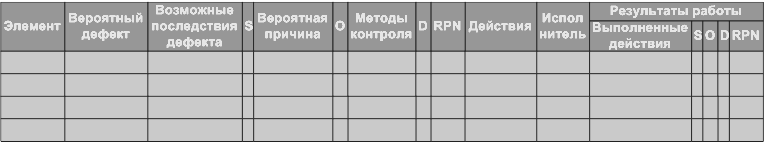

FMEA (Failure modes and effects analysis)– анализ причин и последствий отказов. Метод анализа, применяемый в менеджменте качества для определения потенциальных дефектов (несоответствий) и причин их возникновения в изделии, процессе или услуге. Он применяется для выявления проблем до того, как они проявятся и окажут воздействие на потребителя.

Существует три основных вида FMEA, определяемых по объекту анализа:

FMEA – анализ технической системы.Направлен на выявление проблем в основных функциях системы;

FMEA – анализ конструкции.Направлен на выявление проблем в компонентах и подсистемах изделия;

FMEA – анализ процесса.Направлен на выявление проблем в процессах производства, сборки, монтажа и обслуживания изделия.

FMEA – анализ выполняется когда разрабатывается новое изделие, процесс, услуга, или проводится их модернизация; когда находится новое применение для существующего изделия, процесса или услуги; когда разрабатывается план контроля нового или измененного процесса. Также, FMEA может проводиться с целью планового улучшения существующих процессов, изделия или услуги, или исследования возникающих несоответствий.

FMEA – анализ выполняется в следующем порядке:

1.Выбирается объект анализа.

2.Определяются варианты применения анализа..

Основные варианты могут включать:

анализ сверху-вниз.В этом случае объект анализа разбивается на части и FMEA начинают проводить с наиболее крупных частей.

анализ снизу-вверх.Анализ начинают с наиболее мелких элементов, последовательно переходя к элементам более высокого уровня.

анализ компонентов. FMEA выполняют для физических элементов системы.

анализ функций.В этом случае выполняют анализ функций и операций объекта. Рассмотрение функций осуществляется с точки зрения потребителя (удобство и безопасность выполнения), а не конструктора или изготовителя.

3.Определяются границы, в пределах которых необходимо рассматривать несоответствия (период времени, тип потребителя, география применения, определенные действия и т.п)

4.Разрабатывается подходящая таблица для регистрации информации.

5 .Определяются

элементы, в которых возможно возникновение

несоответствий (отказы).

.Определяются

элементы, в которых возможно возникновение

несоответствий (отказы).

6.Для каждого элемента, выделенного на шаге 5, составляется список наиболее значимых видов отказов.

7.Для каждого вида отказа, выявленного на шаге 6, определяются все возможные последствия, которые могут проявиться. Если проводится анализ критичности отказов, то необходимо определить вероятность возникновения каждого последствия. Когда определены все возможные последствия, вероятность их возникновения суммарно должна составлять 100% для каждого элемента.

8.Определяется рейтинг тяжести последствий для потребителя(S) - Severity. Рейтинг тяжести последствий обычно определяется по шкале от 1 до 10, где 1 означает незначительные последствия, а 10 катастрофические последствия.

9.Для каждого вида отказа определяются все потенциальные причины. Для этого может применяться причинно-следственная диаграмма Исикавы.

10.Для каждой причины определяется рейтинг вероятности ее возникновения(O) - Occurrence. Вероятность возникновения обычно оценивается по шкале от 1 до 10.

11.Для каждой причины определяются существующие методы контроля, которые применяются в данный момент, чтобы отказы не оказали влияния на потребителя. Эти методы должны предотвращать возникновение причин.

12.Для каждого метода контроля определяется рейтинг обнаружения(D) - Detection. Рейтинг обнаружения обычно оценивается по шкале от 1 до 10.

13.Рассчитывается приоритетное число риска (риск потребителя - RPN) которое равно произведению

S * O * D. Это число позволяет ранжировать потенциальные отказы по значимости.

14.Определяются рекомендуемые действия, которые могут включать изменение проекта или процесса для снижения тяжести последствий или вероятности возникновения отказов.

15.После выполнения рекомендованных действий значения рейтингов S,O,D оцениваются заново, а приоритетное число риска RPN пересчитывается.

Билет №9

Технологический процесс — это совокупность физико-химических или физико-механических превращений веществ, изменение значений параметров тел и материальных сред, целенаправленно проводимых на технологическом оборудовании или в аппарате (системе взаимосвязанных аппаратов, агрегате, машине и т. д.).

Технологический процесс— совокупность последовательно выполняемых операций, образующих вместе единыйпроцесспреобразования исходных материалов в нужныйтовар.

Основные требования к технологическому процессу:

- Технологический процесс разрабатывается для изготовления или ремонта предмета торговли или совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

- Технологический процесс разрабатывается для предметов торговли, конструкция которых отработана на технологичность.

- Технологический процесс должен быть прогрессивным и обеспечивать повышение эффективности трудаи качества предметов торговли, сокращение трудовых и материальных издержек на его реализацию.

- Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса, а при их отсутствии на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических процессов изготовления аналогичных предметов торговли.

- Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды.

Под нормированиемтехнологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.

Технически обоснованной нормой времениназывают время выполнения технологической операции в определённых организационно - технических условиях, наиболее благоприятных для данного типа производства.

На основе технически обоснованных норм времениустанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п.

Нередко нормы времени утверждаются и поступают в производственные подразделения позже начала цикла изготовления изделия, что приводит к снижению контроля за уровнем эффективности производства. Во-вторых, значительно уменьшилась доля технически обоснованных норм (при том, что расширилось применение норм, полученных с использованием метода аналогий, точность которых во многом зависит от субъективных факторов и хронометражных норм).

Билет №10

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Бережливое производство (Lean production, Lean manufacturing)– представляет собой подход к управлению организацией, направленный на повышение качества работы за счет сокращения потерь. Этот подход распространяется на все аспекты деятельности – от проектирования и производства, до сбыта продукции.

Принципы бережливого производства (система Lean )были разработаны японскими компаниями в конце 1980-х, начале 1990-х годов. Подход системы Lean ставит своей целью сократить действия, которые не добавляют ценности продукту, на всем его жизненном цикле. Принципы системы Lean подразумевают постоянную длительную работу по совершенствованию качества и сокращению потерь. Для достижения поставленных целей применяется набор инструментов качества. Внедрение принципов бережливого производства осуществляется на основе разработанных методов.

ПРИНЦИПЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Чтобы внедрить Бережливое производство, необходимо понимать принципы этой системы. Сами по себе они довольно просты, но их реализация требует от организации больших усилий.

Основные принципы системы Lean можно сформулировать следующим образом:

определите, что создает ценность продукта с точки зрения конечного потребителя.

определите все необходимые действия в цепочке производства продукции и устраните потери.

перестройте действия в цепочке производства таким образом, чтобы они представляли собой поток работ.Действия в процессах необходимо выстроить таким образом, чтобы между операциями не было ожиданий, простоев или иных потерь.

делайте только то, что необходимо конечному потребителю.

стремитесь к совершенству за счет постоянного сокращения ненужных действий.Реализация системы бережливого производства не может являться разовым мероприятием.