Лекция 6. Круговая гибка листа

.pdf

Лекция 6 КРУГОВАЯ ГИБКА ЛИСТА

6.1 Двухвалковые листогибочные машины

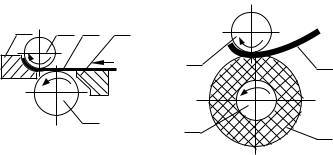

Для гибки тонкого листа предназначаются главным образом двухвалковые машины (рис. 6.1).

На рис. 6.1а изображена схема получения цилиндрической обечайки на двухвалковой машине с гибочным упором.

1 |

2 |

3 |

4 |

|

|

|

|

2 |

3 |

|

|

|

|

|

|

|

5 |

1 |

|

|

|

|

4 |

|

|

|

|

|

|

|

а) |

|

|

б) |

Рисунок 6.1 – Схема изготовления цилиндрической обечайки на двухвалковой машине:

а – с гибочным упором (1 – гибочный упор; 2 – верхний валок; 3– изгибаемый лист; 4 – стол; 5 – нижний валок);

б – с упругим покрытием нижнего валка (1 – нижний валок; 2 – верхний валок; 3 – изгибаемый лист; 4 – упругое покрытие – полиуретан)

Все большее распространение находят машины, у которых верхний жесткий валок меньшего диаметра полностью стальной, а нижний - большего диаметра - имеет эластичное покрытие из полиуретана (рис.6.1б). Когда лист находится между валками, эластичное покрытие нижнего валка прижимает лист к жесткому верхнему валку, благодаря чему лист изгибается по радиусу верхнего валка практически несколько больше его из-за пружинения. При изменении радиуса гибки валки заменяют.

Упругим покрытием валка является полиуретан, толщина слоя которого должна обеспечивать необходимую величину деформации листовой заготовки при нажатии на нее верхним

50

стальным валком. Полиуретан является эластичным, плотным полимером с высокой упругостью и износостойкостью. В отличие от резины полиуретан не обладает пористостью, благодаря чему он практически не сжимается и не уменьшается в объеме.

На этих машинах гнут листы толщиной до 4-5 мм и шириной 800-1200 мм. Производительность машин составляет 100-120 листов в час. Верхний валок является сменным для получения обечаек различных диаметров.

Двухвалковые машины имеют следующие преимущества: простота конструкции; высокая производительность; отсутствие порчи поверхности при гибке; гибка листов различной толщины без регулировки валков; получение цилиндрической заготовки за один проход с подгибом кромок без специальных приспособлений и устройств; высокая точность получаемого изделия.

Недостаток - ограничение по толщине листа.

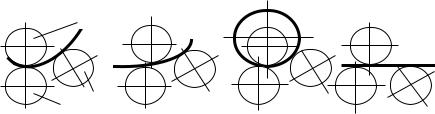

6.2 Трехвалковые машины

Машины с асимметричным расположением валков. Гибка листа на асимметричных машинах (рис. 6.2). Конец листа зажимается между валками 1 и 2 и поднятием валка 3 изгибается (рис. 6.2а) по заданному радиусу, затем лист вынимают из машины, переворачивают и вставляют между валками с другой стороны (рис. 6.2б). После этого осуществляется окончательная гибка за один проход (рис. 6.2в). При самом нижнем положении заднего валка (рис. 6.2г) можно осуществлять правку. Наклонной установкой нижнего и заднего валков можно гнуть конические изделия.

1

а) |

2 |

3 |

б) |

в) |

г) |

|

|||||

|

|

Рисунок 6.2 – Машины с асимметричным расположением валков

51

Машины с регулировкой верхнего и боковых валков в горизонтальном направлении (рис. 6.3).

а) |

б) |

в) |

г) |

д) |

е) |

ж) |

Рисунок 6.3 – Гибка листов на машине с верхним валком, перемещающимся в горизонтальном направлении

При гибке на машинах с верхним валком, перемещающимся в горизонтальном направлении, лист закладывается между валками. Верхний валок сдвигается в левое положение (рис. 6.3а), опускается на необходимую величину (рис. 6.3б), затем лист продвигается вперед (рис. 6.3в), в результате чего происходит подгибка одной кромки.

После чего лист снимают с машины, переворачивают и вновь вставляют. Также подгибается вторая кромка (рис. 6.3г, д, е), после чего валок устанавливают в положение, обеспечивающее необходимый радиус изгиба, и производят круговую гибку листа (рис. 6.3ж). Также выполняются подгибка кромок и круговая гибка листа на машине с перемещающимися в горизонтальном направлении боковыми валками.

52

6.3 Четырехвалковые машины

Одним из направлений в конструировании является переход от трехвалковых машин к четырехвалковым, в особенности при большой толщине листа.

Машины этого типа предназначены для гибки листов толщиной 1-80 мм и шириной 200-5000 мм. Конструктивные особенности машины следующие. Выравнивание листа на боковых валках автоматическое. Привод верхнего и нижнего валков с регулируемым выравниванием скоростей. Отсутствует холостой пробег листа: после гибки первого конца происходит гибка обечайки, а затем автоматическая гибка второго конца. В течение всего рабочего процесса заготовка зажата между верхним и нижним валками.

Боковые и нижние валки устанавливаются гидравлически с большой скоростью, в 4 раза быстрее, чем при установке посредством электродвигателя. Регулируемое давление позволяет настраивать машину в зависимости от материала и толщины листа. Возможна гибка конических изделий.

6.4 Потеря устойчивости листа при гибке

При гибке листового проката между валками листогибочной машины в случае большого отношения радиуса изгибаемого листа к толщине появляется потеря устойчивости формы изгиба, из-за чего лист опрокидывается в сторону, противоположную направлению его вращения. Это приводит к необходимости в специальных поддерживающих устройствах, обеспечивающих правильную форму изгиба.

Гибка листов производится на машинах с различным расстоянием между боковыми валками. Учитывая, что величина половины расстояния между боковыми валками невелика по сравнению с длиной развертки листа, при рассмотрении вопроса устойчивости формы изгиба листа принимается схема изгиба кривого стержня с одним закрепленным концом. Потеря устойчи-

53

вой формы при данном способе закрепления определяется значением распределенной нагрузки, а форма изгибаемого листа заданною радиуса является единственной формой равновесия. При превышении этой нагрузки (критического значения) имеющаяся форма изгиба становится неустойчивой и изгибаемый лист принимает новую (устойчивую) форму равновесия, которой соответствует другая (большая или меньшая) кривизна.

При изгибе листа между валками важно определить не просто устойчивую форму изгиба, но также такую степень устойчивости, при которой с учетом возможного опрокидывания листа или обечайки обеспечиваются правильная форма изгибаемого листа и безопасность рабочего, находящегося в непосредственной близости от машины.

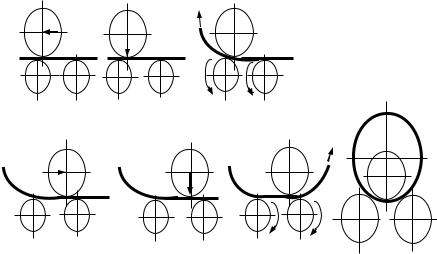

Наблюдаются два случая потери устойчивости при изгибе листа (рис. 6.4).

|

III |

|

III |

|

|

|

|

|

II |

|

IV |

|

|

|

|

|

|

I |

II |

|

|

|

|

IV |

|

|

I |

|

|

|

а) б)

Рисунок 6.4 – Положение листа в различные моменты изгиба:

а– боковая; б – верхняя потеря устойчивости

Впервом случае (рис. 6.4а) по мере увеличения длины вылета листа I (цифрами обозначены последовательные положения листа при изгибе) кривизна выходной ветви уменьшается (положения II и III) из-за действия собственного веса листа. Достигнув положения, немного превышающего четверть окружности, лист

54

теряет устойчивость и падает (IV).

Во втором случае (рис. 6.4б) лист изгибается, не теряя первоначальной устойчивости в боковом положении (I, II), однако в верхнем положении (III, IV) прогибы оказываются настолько большими, что продолжать процесс практически невозможно. Незначительное изменение радиуса изгиба приводит к значительным колебаниям изогнутого листа. Кроме того, указанные прогибы могут привести к остаточным деформациям листа. Возможность появления потери устойчивости того или другого вида зависит от геометрических параметров листа (отношения диаметра к толщине листа), однако, как показали эксперименты, если лист при изгибе подвержен потери устойчивости в боковом положении, то и в верхнем положении он также теряет устойчивость.

На основе обработки экспериментальных данных и данных, полученных в результате производственной проверки, можно рекомендовать следующую эмпирическую формулу для опре- де-ления области устойчивого изгиба листа:

2,3 |

D |

2 |

|

||

|

1 |

||||

10 |

6 |

h |

|||

|

|||||

|

|

||||

(6.1)

где D – диаметр обечайки, мм; h – толщина листа, мм.

Если величина, полученная при решении левой части неравенства, меньше единицы, то лист при изгибе не будет терять устойчивости. Как видно из приведенной формулы, устойчивость листа при изгибе зависит в основном от соотношения диаметра и толщины листа.

6.5 Гибка листов в нагретом состоянии

Гибка листов в нагретом состоянии производится в следующих случаях:

- когда мощности оборудования недостаточно для изгиба

55

листа требуемой толщины;

-когда продольные стыки листов из высоколегированных

инержавеющих сталей соединяются электрошлаковой сваркой, требующей последующего отжига или нормализации; в этом случае нагрев под термическую обработку совмещается с нагревом под гибку (правку);

-в случаях изгиба листов из стали марок 12ХМ, 2Х5М и им подобных или из двухслойной стали с основным слоем из стали марки 12ХМ независимо от диаметра обечайки и толщины стенки.

Типовой технологический процесс гибки листов в нагретом состоянии заключается в следующем. После разметки и обрезки развертка обечайки закладывается в газовую печь. Исходя из условий максимальной загрузки печи, удобства захвата и исключения возможной деформации от собственного веса, листы устанавливаются на поду печи на торец или на бок. Вместе с обечайкой нагреваются пробы. Температура нагрева обечайки и режим нагрева зависят от марки стали, толщины стенки и указываются в технологических процессах термообработки. Углеродистые стали нагревают до температуры 930-950°С. Время выдержки листа определяется из условия 1 мин на 1 мм толщины. Листы, нагрев которых производится из-за недостаточной мощности оборудования, должны нагреваться до температуры, при которой не образуется окалина.

В процессе термообработки в печи температура нагрева в любой точке сосуда (элемента) не должна выходить за пределы максимальной и минимальной температуры, предусмотренной режимом термообработки. Среда в печи не должна оказывать вредного влияния на термообрабатываемый сосуд.

Температура, при которой образуется окалина, приведена для сталей некоторых марок ниже.

Марка стали |

15Х5М |

12ХМ |

12Х18Н10Т |

Температура, °С |

650 |

570 |

800 |

В тех случаях, когда по каким-либо причинам не удается

56

устранить образование окалины, используются различного рода покрытия. В частности, для облегчения съема окалины листы (обечайки) перед закладкой в печь покрывают специальным меловым составом: в 10 л воды разбавляют 700 г хлористого аммония и 5 кг мела и размешивают до получения густой суспензии. Этим составом лист или обечайка покрываются по всей поверхности, после нагрева и выема из печи окалину счищают скребком или сдувают воздухом.

Температура печи контролируется термопарой. Нагретый лист подается к листогибочной машине. После гибки обечайку мостовым краном снимают с машины для выполнения последующих операций.

Для получения необходимых механических свойств металла после нагрева деформирование между валками должно оканчиваться при температуре не ниже 600° С для углеродистых и 700-750°С для легированных (нержавеющих) сталей. Для обеспечения соответствующего качества необходимо, чтобы лист (обечайка) имел необходимую температуру нагрева при установке на машину и подвергался строго регламентированному режиму деформирования. С этой точки зрения необходимо учитывать время (t) охлаждения листа (обечайки) во время транспортировки и нахождения на листогибочной машине. Интенсивность остывания обечаек меньшей толщины выше и с увеличением диаметра обечаек одной толщины скорость охлаждения увеличивается.

6.6 Дефекты гибки и методы их исправления

Качественное выполнение операции гибки листа возможно лишь при правильно настроенном оборудовании и необходимой квалификации оператора. Перед началом работы должна быть проверена работа всех механизмов и особенно параллельность валков. Однако по целому ряду причин после выполнения операции встречаются дефекты, основные из которых: перекос кромок, перегиб обечайки, конусность, бочкообразность (рис. 6.5).

57

а) |

б) |

в) |

г) |

д) |

Рисунок 6.5 – Дефекты гибки обечайки

Перекос кромок (рис. 6.5а) получается из-за неправильной установки листа на валки перед гибкой. Лист надо выставлять перпендикулярно продольной оси валков, используя для этого канавку на заднем валке. Исправление дефекта осуществляется путем обратного перекоса обечайки при установке в валках.

Перегиб обечайки на меньший радиус (рис. 6.5б) происходит в результате неправильного назначения радиуса изгиба. Рабочие места должны быть оснащены таблицами или графиками, исходя из которых оператор может без ошибок по указателю положения валков устанавливать радиус изгиба, необходимый для данного типоразмера обечаек и марки стали. Исправление этого дефекта возможно путем повторной гибки.

Конусность (рис. 6.5в) возникает вследствие перекоса боковых валков при гибке. Перед гибкой необходимо убедиться в том, что положение осей боковых валков строго горизонтально и параллельно продольной оси верхнего валка. Конусность выправляется опусканием конца верхнего валка со стороны большего диаметра обечайки.

Бочкообразность получается с выпуклой (рис. 6.5г) или вогнутой (рис. 6.5д) образующими. Этот дефект является следствием чрезмерного прогиба валков по длине. Выпуклая бочкообразность получается при меньшем изгибе листа посередине (прогиб валков), а вогнутая - при меньшем изгибе на концах. Дефект получается в результате неправильного назначения величины противодавления на верхний валок. Исправляют дефект назначением другой величины противодавления и повторной гибки.

58