26.Сварка аккумулированной энергией, или импульсная сварка

Недостатком контактной сварки, в особенности точечной, является значительная мощность, забираемая машиной из сети в момент сварки. Каждая отдельная сварочная операция является весьма кратковременной, и общий коэффициент загрузки сети по времени часто незначителен, не достигает и 10%. Кратковременные пики нагрузки, весьма значительные по величине и притом однофазные, часто являются тяжёлыми для питающей сети и служат серьёзным препятствием к расширению применения контактной сварки. Поэтому давно возникла и является вполне естественной мысль проводить кратковременные сварочные операции за счёт энергии, запасённой или аккумулированной в соответствующем приёмнике, непрерывно заряжающемся от питающей сети и периодически разряжающемся на сварку. Тогда, при небольшом среднем потреблении мощности из сети с равномерной нагрузкой фаз, получается возможность давать на сварку кратковременные импульсы очень большой мощности, В настоящее время практически реализованы уже несколько видов сварки аккумулированной энергией, или импульсной сварки: 1) электростатическая или конденсаторная сварка; 2) электромагнитная сварка; 3) аккумуляторная сварка; 4) инерционная сварка. например ламповый. При замыкании прерывателя тока П конденсатор разряжается на первичную обмотку сварочного трансформатора. Сварочный ток можно регулировать изменением ёмкости конденсаторной батареи и напряжением, до которого заряжаются конденсаторы. Конденсаторная сварка обладает преимуществом точной дозировки количества энергии, расходуемой на каждую сварку. Запас энергии в конденсаторной батарее: где Л — запас энергии в дж ; С — ёмкость конденсаторов в ф ; U — напряжение зарядки конденсаторов в в

При заданных ёмкости и напряжении конденсатора каждый отдельный процесс сварки получает строго определённое количество энергии.

Конденсаторные машины бывают различных размеров — от самых малых для мелких работ до очень мощных машин для сварочных токов в сто тысяч ампер и более. Конденсаторная сварка ведётся по очень жёсткому режиму; сварочный нагрев осуществляется за один кратковременный импульс. Конденсаторная сварка целесообразна для нержавеющих сталей, алюминиевых сплавов и т. п.

Схема установки для электромагнитной импульсной сварки показана на фиг. 177. Аккумулятором энергии является магнитное поле, создаваемое пропусканием постоянного тока через первичную обмотку сварочного трансформатора, При прерывании постоянного тока создаваемое им магнитное поле исчезает, запасённая в нём энергия передаётся во вторичную обмотку трансформатора и поглощается сопротивлением сварочной цепи.

Для накопления возможного максимума запаса магнитной энергии магнитная цепь трансформатора должна быть разорвана воздушным зазором. Величина зазора определяется расчётом; обычно оптимальный зазор имеет длину от 2 до 4% длины железа магнитопровода . При правильном конструировании в каждом килограмме железа магнитопровода можно накопить до 5 дж энергии, пригодной для использования в сварочной цепи.

При аккумуляторной сварке энергия запасается в щелочных аккумуляторах особой конструкции повышенной прочности, безопасно выносящих частые короткие замыкания. Щелочные аккумуляторы имеют малое внутреннее сопротивление и при замыкании на малое внешнее сопротивление могут давать кратковременные токи, в сотни раз превосходящие нормальный разрядный ток аккумулятора.

Инерционная сварка основана на аккумулировании энергии во вращающемся маховике, сидящем на одном валу с ротором генератора, питающего током сварочную машину. Маховик разгоняется электромотором, питаемым от силовой сети, в момент сварки маховик снижает число оборотов и отдаёт запасённую кинетическую энергию в форме импульса сварочного тока. Аккумуляторная и инерционная сварка не вышли ещё из экспериментальной стадии.

а - бестрансформаторная с разрядом на изделие;

б - с разрядом на первичную обмотку трансформатора;

1 - пружина; 2 - защелка; 3 и 4 - заготовки;

С - конденсатор; В - выпрямитель; Т – трансформатор

27.

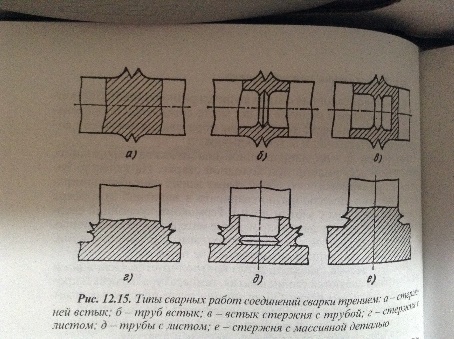

30 СВАРКА ТРЕНИЕМ это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рисунок 1).

Процесс образования сварного соединения:

Вследствие действия сил трения сдираются оксидные плёнки;

Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение и высокопластичный металл (металл шва)* (см.рисунок 1) выдавливается из стыка;

Прекращение вращения с образованием сварного соединения.

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой (рис. 3.56, а) или вставки между деталями (рис. 3.56, б, в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 3.56, г). Детали при этом прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление

металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

31. УЛЬТРАЗВУКОВАЯ СВАРКА

Соединение при этом способе сварки образуется под действием ультразвуковых колебаний (частотой 20-40 кГц) и сжимающих давлений, приложенных к свариваемым деталям.

Ультразвуковые колебания в сварочных установках получают следующим образом. Ток от ультразвукового генератора (УЗГ) подаётся на обмотку магнитострикционного преобразователя (вибратора), который собран из пластин толщиной 0,1-0,2 мм (рис. 1). Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля.

Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приводят к укорочению или удлинению магнитостриктора, что обеспечивает преобразование высокочастотных электрических колебаний в механические той же частоты.

Вибратор соединяется припоем (или клеем) с волноводом или концентратором (инструментом), который может усиливать амплитуду колебаний. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают колебания. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20-30 мкм. Размеры волноводной системы подбирают так, чтобы в зоне сварки амплитуды колебаний были максимальными (кривая упругих колебаний, рис. 1).

При этом методе сварки колебательные движения ультразвуковой частоты разрушают неровности поверхности (рис. 2) и оксидный слой. Совместное воздействие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода-инструмента обеспечивает течение металла в зоне соединяемых поверхностей без внешнего подвода теплоты. В результате трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, нагреваются поверхностные слои материалов. Однако трение - не доминирующий источник теплоты при сварке, например, металлов, но его вклад в образование сварного соединения является существенным. Ультразвуковая сварка может применяться для соединения металла небольших толщин, широко применяется для сварки полимерных материалов. При сварке полимеров ультразвуковые колебания подаются волноводом перпендикулярно к соединяемым поверхностям, и под их воздействием возникает интенсивная диффузия - перемещение макромолекул из одной соединяемой части в другую.

Разработан процесс сварки костных тканей в живом организме, основанный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Так, циакрин, представляющий собой этиловый эфир цианакриловой кислоты, под действием ультразвука образует твёрдый полимер в течение десятков секунд, в то время как без ультразвука процесс полимеризации идёт несколько часов. Это явление и легло в основу соединения, или сварки, обломков костной ткани с помощью циакрина, смешанного с костной стружкой. Циакрин затвердевает и прочно соединяется с костной тканью, проникая в её капилляры под действием ультразвуковых колебаний. В результате получается прочное соединение отдельных частей кости.

Ультразвуковая сварка позволяет решить проблему присоединения к кристаллам кремния полупроводниковых приборов алюминиевых проводников-выводов, которыми осуществляется подключение приборов к внешним электрическим цепям. Диапазон геометрических размеров контактных площадок полупроводниковых приборов очень широк - от нескольких микрометров у интегральных схем и дискретных транзисторов до 400-700 мкм у мощных транзисторов и диодов. Присоединение выводов - наиболее трудоёмкая операция во всём цикле изготовления приборов.

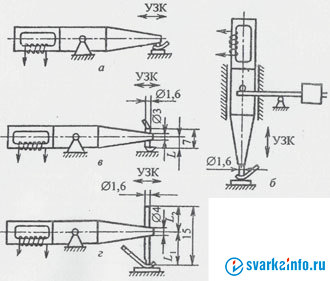

Разработано несколько вариантов ультразвуковой сварки кристаллов с выводами: с использованием продольной, поперечной, продольно-поперечной колебательных систем (рис. 3).

Рис. 3. Схемы выполнения процесса ультразвуковой сварки с использованием продольной (а, 6) и продольно-поперечной (в, г) колебательных систем

32. СВАРКА ВЗРЫВОМ - сравнительно новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

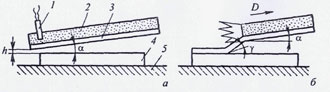

Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 3.49. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α = 2-16° на заданном расстоянии h = 2-3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

\Рис. 3.49. Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

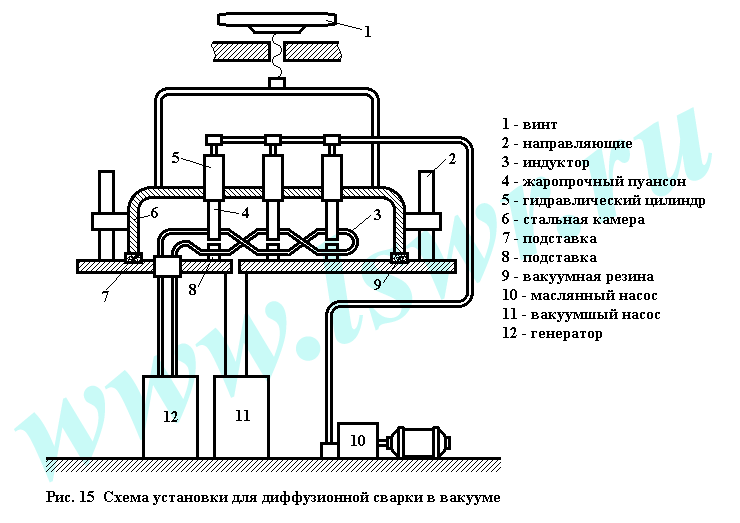

33. ДИФФУЗИОННАЯ СВАРКА В ВАКУУМЕ происходит благодаря взаимной диффузии (проникновение молекул одного вещества – газа, жидкости, твердого тела, в другое) частиц свариваемых материалов при соприкосновении их поверхностей.

Установка для сварки состоит из стальной камеры, установленной на подставку и уплотненной вакуумной резинной. Камера перемещается по направляющим и прижимается к подставке винтом. Вакуум-насосом в камере создается вакуум с остаточным давлением всего 10-3/10-5 мм рт. ст. Таким образом, в камере отсутствует кислород, могущий окислять поверхность свариваемых деталей. Подлежащие сварке детали помещают между подставками и жаропрочными пуансонами, которые сжимают детали давлением, создаваемым в гидравлических цилиндрах масляным насосом. Нагревание деталей в процессе сварки производится индуктором, питаемым током высокой частоты от генератора.

Удельное давление при сварке составляет от 0,3 до 10 кГ/ммг; в зависимости от температуры сварки и рода свариваемых материалов. Поверхности деталей перед сваркой должны быть обработаны с высокой степенью чистоты и свободны от окислов, загрязнений и влаги. Температура нагрева деталей задается электронным терморегулятором, а время сварки — электронным реле времени.

Диффузионная сварка применяется в приборостроении, производстве специального инструмента, электронных приборов и др.

Этим способом не только сваривают мелкие детали, но и изготовляют крупногабаритные изделия, например рабочие колеса турбокомпрессоров из хромоникелевой стали диаметром 460 мм.

Диффузионным способом можно сваривать однородные и разнородные сплавы и металлокерамические материалы, в том числе – тугоплавкие, которые невозможно соединять другими способами, например, сваривают стали с чугуном, алюминием, вольфрамом, титаном, металлокерамикой, молибденом; медь с алюминием и титаном; золото с бронзой; платину с титаном, серебро с нержавеющей сталью; бронзы с различными металлами, керамику с коваром, медью, титаном; стекло с металлом и т.д. Качество сварки получается высокое.

34. ГАЗОПРЕССОВАЯ СВАРКА

процесс сварки с нагревом металла газовым пламенем и осадкой (сдавливанием) нагретых деталей. Нагрев производится многопламенными сварочными горелками (См. Сварочная горелка) с большим количеством (до ста и более) небольших огней, равномерно распределённых по нагреваемой поверхности, которая за 1—2 мин частично оплавляется, после чего детали сдавливаются и соединяются. Нагрев ведётся обычно ацетилено-кислородным пламенем, осадка производится гидравлическим устройством с зажимами для прочного захвата соединяемых деталей. Г. с. производят, например, стыковку трубопроводов (рис.), железнодорожных рельсов и т. п. Г. с. часто заменяется контактной электросваркой (См. Контактная электросварка).

I - сжатие; II - подача горючей смеси.

35. ТЕРМИТНАЯ СВАРКА — способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины. При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных и телеграфных проводов, жил кабелей и т. п. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров. 1.Обработка металлов давлением – это технологический процесс получения деталей и заготовок методом пластического деформирования металла исходной заготовки под действием внешних сил без разрушения. На величину пластической деформации, которую можно достичь без разрушения, оказывают влияние такие факторы, как механические свойства деформируемого сплава, температурноскоростные условия деформирования, схема напряженного состояния, условия трения на поверхности контакта металла и инструмента и др. Процессы обработки металлов давлением по назначению подразделяют на два вида: для получения заготовок постоянного поперечного сечения по длине (прутков, труб, лент, листов, проволоки) и для полу- чения деталей или заготовок (полуфабрикатов), приближенных по форме и размерам к готовым деталям. Основными способами получения заготовок постоянного поперечного сечения по длине являются прокатка, прессование и волочение. Ковка и штамповка – это основные способы получения заготовок (по- луфабрикатов) и деталей. Штамповка, в зависимости от формы полу- чаемого изделия, подразделяется на объемную и листовую. Заготовки постоянного поперечного сечения по длине применяют в строительных конструкциях и в качестве заготовок для изготовления из них деталей другими методами обработки давлением или обработкой резанием. Прокатка – это обжатие заготовки 2 между вращающимися валка- ми 1 (рис. 8, а). Силами трения Ртр. заготовка втягивается между валка- ми, а силы Р , нормальные к поверхности валков, уменьшают поперечные размеры заготовки. Основным оборудованием при прокатке являются прокатные станы, инструментом – валки, исходными заготовками – слитки. Изделия, получаемые при прокатке, называют прокат. Прессование – это продавливание давящим инструментом 4 ис- ходной заготовки 2, из замкнутой формы 3, через отверстие матрицы 1, 23 которое соответствует форме и размерам получаемой заготовки 5 (рис. 8, б). Основным оборудованием при прессовании являются прессы; исходными заготовками – слитки или прокат; инструмент для прессования состоит из контейнера, матрицы, давящего инструмента (пуансона), иглы и иглодержателя (для прессования полых профилей и труб). Волочение – протягивание заготовки 2 через сужающуюся полость матрицы 1; площадь поперечного сечения заготовки уменьшается и по- лучает форму поперечного сечения отверстия матрицы (рис. 8, в). Ос- новным оборудованием при волочении являются волочильные станы, инструментом – волоки (матрицы), исходными заготовками – прокатанные или прессованные прутки и трубы. Ковка – это вид обработки давлением, при котором изменяют форму и размеры заготовки 2 путем последовательного воздействия (обычно ударами) универсальным инструментом 1 на отдельные участки заготовки (рис. 8, г). Основным оборудованием при ковке являются молоты и прессы; инструментом – плоские или фигурные бойки, а также подкладные плиты, обжимки, оправки, прошивни, топоры и др.; исходными заготовками – слитки или прокат. Объемная штамповка – вид обработки давлением, при котором формируется объемное изделие с помощью специализированного инстумента – штампа 1; при этом металл заготовки заполняет полость штампа, приобретая ее форму и размеры (рис. 8, д). Основным оборудованием при объемной штамповке являются молоты, прессы, горизонтальноковочные машины; инструментом – штампы; исходными заготовками – прокат круглого, квадратного и прямоугольного сечения, а также периодический прокат. Листовая штамповка – вид обработки давлением, при котором формируются плоские и пространственные полые изделия 3 из заготовок с толщиной значительно меньше их размеров в плане (рис. 8, е). В качестве оборудования при листовой штамповке используют прессы; инструмента – штампы различной конструкции, основными частями которых являются пуансон 1 и матрица 2; исходными заготовками – полученные прокаткой листы, ленты и полосы. Преимуществами обработки металлов давлением, например по сравнению с обработкой резанием, являются меньший отход обрабаты- ваемого металла, более высокая производительность труда, увеличен- ный диапазон деталей по массе и размерам, возможность получать изделия с высокой прочностью, износостойкостью и др. Методами обработки давлением изготавливают детали кузова, ра- мы и капот автомобилей; радиаторы, змеевики; детали крепежа (шаро-вые пальцы, болты, шпильки, гайки и др.); валы, полуоси, шестерни и др.

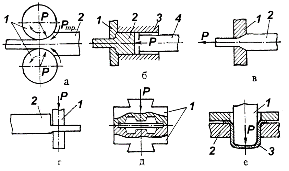

а – прокатка; б – прессование; в – волочение; г – ковка; д – объемная штамповка; е – листовая штамповка В зависимости от температурно-скоростных условий деформирова- ния различают холодную и горячую деформации. ПРОЦЕССЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ ПО НАЗНАЧЕНИЮ ПОДРАЗДЕЛЯЮТ НА ДВА ВИДА: -для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение; -для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

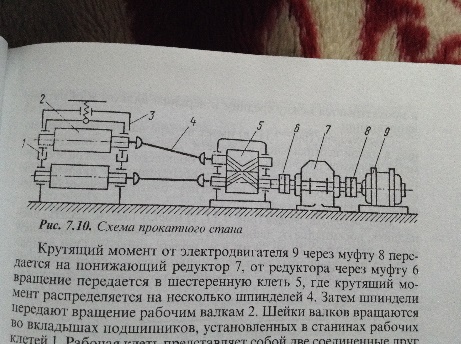

3. Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения. Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств. Классификация процессов прокатки. Процессы прокатки классифицируют по следующим признакам: -по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка - обработка в области промежуточных температур; -по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или "косую" прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы; -по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному; -по наличию или отсутствию внешних сил, приложенных к концам полосы, выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы. Продольная прокатка. Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др. Поперечная прокатка. При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения. Поперечно-винтовая прокатка. Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

2) заготовки, 3) оправка.

|

|

4. ПРЕССОВАНИЕ - (от латинского presso-давлю,жму)процессы обработки металлов давлением, с целью уплотнения изменения формы, отделение жидкой фазы от твердой, изменение механических и др. свойств металла. при которых деформация происходит под действием сжимающих сил. Применяется в различных отраслях промышленности и сельском хозяйстве и осуществляется обычно при помощи высокого давления прессов высокого давления. Все процессы можно условно разбить на три группы. К первой группе относятся процессы, при которых весь объём заготовки деформируется одновременно. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объёма заготовки, при этом металл поступает в очаг деформации периодически. К третьей группе относятся процессы деформации части объёма заготовки с непрерывным поступлением металла в очаг деформации.

1-цилиндо; 2-матрицедержатель; 3-матрица; 4)-изделие; 5-заготовка; 6)-пресс-шайба; 7- пуансон. 5. ВОЛОЧЕНИЕ Волочение — способ обработки металлов давлением, состоящий в протягивании изделий (заготовок) круглого или фасонного профиля (поперечного сечения) через отверстие, сечение которого меньше сечения заготовки. В результате волочения поперечные размеры изделия уменьшаются, а длина увеличивается. Волочение широко применяется в производстве пруткового металла, проволоки, труб и другого. Производится на волочильных станах, основными частями которых являются волоки и устройство, тянущее через них металл. Исходными заготовками для волочения служат прокатные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке. Обычно для получения необходимых профилей требуется деформация, превышающая допустимую за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу. Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002 …5 мм и фасонные профили, сегментные, призматические шпонки. Волочением калибруют стальные трубы диаметрами от капиллярных до 200мм, стальные прутки диаметрами 3…150 мм.

А) 1-Протягивание прутка; 2-волок; 3-тянущее устройство; 4-перемещающееся тянущее устройство;5-цепная передача. Б) 1,3-барабан; 2-волок

6. Способы получения поковок. Поковкой называют заготовку детали или деталь, полученную обработкой металлов давлением. 1. Штампованная поковка – получается при деформации металла в ограничивающих их стенках штампа (деформации металла под форму). Штампованная ковка характеризуется большей точностью. При чем, штамповка может быть, как горячей – с предварительным нагревом металла, так и холодной, без такой подготовки. Нагрев придаёт металлу эластичность и пластичность, что позволяет придать материалу нужную форму без особых усилий. Метод штамповки очень выгоден, поскольку одновременно изготавливаются несколько поверхностей детали. Кроме того, штампованные поковки отличаются гладкостью и однородностью обрабатываемой поверхности и точными размерами. Это позволяет снизить расходы на материал и обеспечить высокую производительность. Кроме того, штамповкой можно изготавливать поковки из металлопроката совершенно любого сечения, предварительно нарезанного по размеру штампа. 2. Кованная (молотовая, прессовая) поковка – отличается свободным положением металла во время ковки, прочностью и пластичностью полученного материала. При ковке основным орудием становятся различные прессы, усилием в несколько тонн, а также молот или кувалда. Благодаря такому воздействию, полученный металл отличается повышенной пластичностью и прочностью, однако соблюдение размеров и форм будущей готовой продукции здесь менее точное, чем при штамповке.

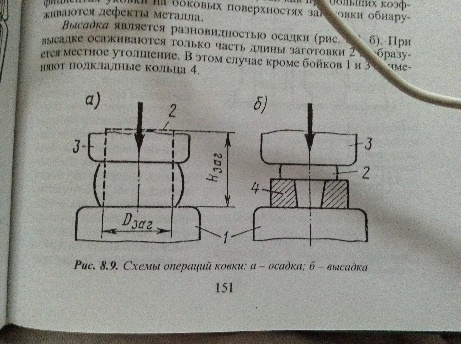

7. КОВКА Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Различают: 1)ковка на молотах (пневматических, паровых и гидравлических) 2)ручная ковка 3)штамповка Изделия и полуфабрикаты, получаемые ковкой, называют «поковка». Ковка- вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку укладывают на нижний боек и верхним бойком последовательно деформируют отдельные её участки. Металл свободно течет в стороны, не ограниченные свободными поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковками. Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станков и т.д. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Прошивка - операция получения полостей в заготовке за счет вытеснения металла. Отрубка - операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента- топора. Гибка - операция придания заготовке изогнутой формы по заданному контуру Инструменты: плоские и вырезные бойки, сплошной и полый прошивень, кузнечный топор, вилка для закручивания обжимки, раскатки, пережимки, квадраты, клещи и патрон.

2-заготовка, 1 и 3 –бойки, 4- прикладные кольца.

8 ГОРЯЧАЯ ОБЬЕМНАЯ ШТАМПОВКА Горячая объемная штамповка и ее особенности Горячей объемной штамповкой получают заготовки для ответственных деталей автомобилей, тракторов, различных машин, станков и т.д. (валы, оси, шестерни, шатуны и др.). Этим способом можно изготавливать детали массой от нескольких граммов до нескольких тонн. Штамповка, по сравнению с ковкой, имеет ряд достоинств: высокую производительность, точность изготовления и хорошее качество поверхности получаемых изделий, возможность получения изделий сложной конфигурации. Основным недостатком штамповки является высокая стоимость штампа. Горячая объемная штамповка (ГОШ) – это вид обработки металлов давлением, при котором формообразование поковки осуществ- ляется пластическим деформированием нагретой заготовки в специальном инструменте – штампе. Поковка- это изделие, получаемое ковкой или объемной штамповкой. Штамп – это инструмент, представляющий собой металлическую форму, полость которой соответствует конфигурации изготавливаемой поковки и состоящий, как правило, из двух, а иногда и более частей, т.е. имеет не одну, а несколько поверхностей разъема. Полости в верхней и нижней частях штампа называются ручьями. Течение металла в штампе ограничивается ручьями штампа и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации поковке. По количеству ручьев в штампе различают одноручьевые и многоручьевые штампы. Одноручьевые штампы применяют для изготовления изделий простой формы и для штамповки заготовок, предварительно подготовленных, т.е. приближенных к форме готовой поковки, например, ковкой. Многоручьевые штампы используют для изготовления поковок сложной формы. Ручьи многоручьевых штампов подразделяют на заготовительные, где выполняют операции протяжки, гибки и др.; штамповочные – придающие заготовке окончательную форму; отрезные, в которых отделяют готовую поковку от прутка. Поковка в многоручьевых штампах формируется последовательно – сначала в заготовительных, а затем штамповочных и отрезных ручьях. Обработку заготовки в одном ручье штампа называют переходом штамповки.

поверхности разъема сделана канавка. При штамповке часть металла вытесняется в канавку, образуя слой металла, называемый облой или заусенец. Штампы, в которых металл заготовки деформируется в замкнутой полости, называются закрытыми. Штамповку в них выполняют без заусенца. В большинстве случаев применяют штамповку в открытых штампах, так как, в отличие от закрытых, в них можно изготавливать поковки как простой, так и сложной формы. Рис. 9. Схемы штамповки в открытом (а) и закрытом (б) штампах: 1 – половины штампа; 2 – поковка; 3 – заусеничная канавка В качестве оборудования при ГОШ используют штамповочные паровоздушные молоты, кривошипные горячештамповочные прессы, горизонтальноковочные машины, гидравлические прессы и др. Особенно широко используют кривошипные горячештамповочные прессы (КГШП) благодаря ряду преимуществ, например, по сравнению с моло- тами – повышенной точности размеров поковок, увеличенному коэффициенту использования металла, более высокой производительности, большему коэффициенту полезного действия, сниженной себестоимости продукции. Исходными заготовками для объемной штамповки могут быть слитки, литые профильные заготовки, сортовой прокат, прессованные прутки из черных и цветных сплавов. Для большинства же штампованных поковок использ. прокат в виде прутков круглого или квадратного сечения. Исходные заготовки разрезают на штучные заготовки необходимой длины. Поковки удлиненной формы, характеризующиеся значительной величиной отношения длины к средней ширине в плане (в плоскости разъема), штампуются перпендикулярно оси заготовки (штамповка плашмя). Поковки круглые и квадратные в плане или близкие к этой форме с двумя примерно равными размерами в плане во взаимно перпендик. направлениях штампуются вдоль оси заготовки (штамповка осадкой вторец). При этом способе обычно применяют в качестве заготовительного ручья площадку для осадки и окончательный ручей. Перед штамповкой исходная заготовка нагревается до необходимой Т и помещается в нижнюю неподвижную половину штампа. Под действием ударов или нажатия верхней части штампа металл заготовки заполняет полости штампа, формируя поковку. 10 ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты). Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности. При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др. Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др. К преимуществам листовой штамповки относятся: --возможность получения деталей минимальной массы при заданной их прочности и жесткости; --достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; --сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины); --хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве. Листовую штамповку подразделяют на холодную и горячую. Горячей листовой штамповкой в основном производят крупногабаритные изделия из заготовок толщиной более 10 мм (котлы, цистерны, корпуса судов). Основное оборудование листовой штамповки – механические и гидравлические прессы, а инструмент – штампы различных конструкций.

9 Объёмная холодная штамповка металла — разновидность обработки металлов давлением. Отличие её от обработки горячей штамповкой в том, что её выполняют при температуре сплава ниже точки рекристаллизации. Различают несколько видов холодной штамповки — холодная высадка, холодное выдавливание и штамповка в открытых штампах. Такая обработка осуществляется в несколько операций, что обеспечивает постепенное и последовательное изменение формы: от изначальной формы заготовки до требуемой формы изделия. В процессе металлообработки происходит упрочнение материала и снижение его пластичности. Для увеличения пластичности и уменьшения сопротивления последующим деформациям применяют межоперационные отжиги, особенно в случаях, когда осуществляется большое число переходов. Детали, изготовленные способом объёмной холодной штамповки, характеризуются высокой точностью: полые изделия, изготовленные этим способом, могут иметь толщину стенки, измеряемую в десятых и сотых долях мм. Технически, применение этой технологии позволяет изготавливать детали особо сложных форм, которые невозможно получить, используя другие методы обработки. Формовка металла без разрушения его целостности позволяет увеличить коэффициент использования материала до 95 % даже для деталей сложной конфигурации[

1.ТОЧЕНИЕ Токарная обработка — это обработка резанием наружных и внутренних цилиндрических и конических поверхностей, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была автоматизирована с помощью примитивного токарного станка. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др. РАЗНОВИДНОСТИ ТОЧЕНИЯ Обтачивание — обработка наружных поверхностей. Растачивание — обработка внутренних поверхностей. Подрезание — обработка плоских торцевых поверхностей. Резка — разделение заготовки на части или отделение готовой детали от заготовки. Токарная обработка металлов, основана на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной токарной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента. Токарные станки подразделяются на универсальные, специализированные и специальные. Универсальные станки являются самой многочисленной группой токарных станков. А на них можно производить все технологические операции, характерные для токарной обработки. Специализированные станки – станки, на которых производят обработку ограниченного числа технологических операций на деталях одного наименования; это, как правило, автоматизированные станки, налаженные на обработку нескольких поверхностей. Специализированные станки снабжают специальной оснасткой и применяют обычно в крупносерийном и массовом производстве. Специальные станки служат для выполнения одной или нескольких операций на детали одного типоразмера (такие станки, как правило, не переналаживаются на обработку других деталей). 3. ФРЕЗЕРОВАНИЕ 1.Особенности процесса фрезерования Фрезерование - технологический метод обработки плоских и фасонных поверхностей, который по объему выполняемых работ составляет около 30% от всех методов обработки резанием и уступает только точению. Фрезерование является производительным и универсальным методом механической обработки и осуществляется многолезвийными режущими инструментами - фрезами. При фрезеровании главным движением является вращение фрезы, а движе-нием подачи - поступательное или круговое перемещение заготовки или фрезы. Процессу фрезерования присущи все основные физические явления, сопутствующие процессу резания (деформации, тепловыделения, износ режущего инструмента, вибрации и др.), однако имеются и некоторые особенности: - каждый зуб фрезы за время одного оборота находится в контакте с обрабатываемой поверхностью непродолжительное время, т.к. большую часть времени зуб проходит по воздуху и при этом охлаждается, что уменьшает износ фрезы; - врезание зуба фрезы в заготовку сопровождается ударами с частотой оборотов фрезы, что приводит к ударной нагрузке на фрезу и узлы станка, снижая их долговечность. 2. Работы, выполняемые на фрезерных станках. В машиностроении фрезерованием обрабатываются: - горизонтальные, вертикальные и наклонные плоскости; - уступы и канавки прямоугольного и плоского сечения, плоские и пространственные; - различные пазы, узкие и глубокие прорези; - фасонные поверхности различных профилей; - шлицы на головках винтов и шурупов; - тела с поверхностями вращения; - прямые и винтовые шлицевые канавки и зубчатые венцы на зубчатых колесах; - резьбовые поверхности с различным профилем; - разрезка прутков и стандартных профилей на мерные заготовки и другие работы. 3. Типы фрез. В зависимости от вида обрабатываемой поверхности применяется соот-ветствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам: - по расположению зубьев на исходном цилиндре: торцовые, цилиндрические, одно-, двух- и трехсторонние; - по способу закрепления на станке: насадные, хвостовые (или концевые); - по характеру выполняемой работы: шпоночные, угловые, фасонные, пазовые, отрезные, прорезные, резьбовые, зуборезные и др.; - по направлению зуба на цилиндре: прямозубые, с винтовым и разнонаправленным зубом; - по материалу режущей части: из быстрорежущей стали, твердого сплава или композита; - по форме задней поверхности зуба: остроконечные (острозаточенные) и затылованные; - по способу закрепления режущего элемента: цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим креплением и др.; - по виду хвостовика для крепления фрезы: с цилиндрическим и коническим хвостовиком; - по размеру зуба: с мелким и крупным зубом. На основании перечисленных отличающих признаков можно выделить следующие типы фрез: - основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные; - специальные: шпоночные, пазовые ("Т-образные", типа "Ласточкин хвост" и др.), резьбовые, модульные и др..

2. Металлоре́жущий стано́к — машина, предназначенная для размерной обработки металлических заготовок в соответствии с чертежом (эскизом) путем снятия материала механическим способом с помощью режущего инструмента. Группы металлорежущих станков Первая группа - токарные станки в эту группу входят станки, которые предназначены для обработки поверхностей вращения. При обработке на станках данной группы движение резания идет за счет вращения обрабатываемой детали. Вторая группа - сверлильные и расточные станки Основное назначение станков данной группы - обработка круглых отверстий детали. Движение резания идет от вращения инструмента станка. В некоторых типах станков данной группы движение придается за счет перемещения стола с закрепленной деталью. Третья группа - шлифовальные станки В этой группе станков обработка выполняется при помощи абразивных шлифовальных кругов. Четвертая группа - фрезерные станки. В этой группе станков обработка (резание) выполняется при помощи фрез. Пятая группа - строгальные станки. В данную группу станков входят станки, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали. Шестая группа - протяжные станки. В данную группу входят станки, использующие в качестве режущего инструмента протяжки. Седьмая группа - полировальные и доводочные станки. Объединяющей фактор данной группы - абразивный режущий инструмент: абразивные ленты, порошки, пасты, абразивные бруски. Восьмая группа - зубообрабатывающие станки. Данная группа станков предназначена для обработки зубьев колес, сюда так же включаются зубошлифовальные станки. Девятая группа - резьбообрабатывающие станки. Данная группа станков предназначена для изготовления резьб (кроме токарных станков). Десятая группа - разные и вспомогательные станки. Станки не вошедшие в другие группы. Такая классификация позволяет присваивать каждому станку серийного производства шифр (индекс) — условное обозначение типа и модели. Индекс состоит из трех-четырех цифр: первая цифра указывает группу, вторая — тип (разновидность) станка в пределах данной группы, третья и четвертая — характеризуют один из важнейших размеров станка или обрабатываемой детали. Прописная буква после первой цифры указывает на модернизацию станка. Буква, стоящая после всех цифр, обозначает модификацию (видоизменение) базовой модели станка или технологические особенности его (например, повышенную точность). Например, расшифруем обозначение станка мод. 3740. Цифра 3 означает, что станок относится к группе шлифовальных; цифра 7 указывает его тип — плоскошлифовальный с круглым столом; последние две цифры обозначают наибольший диаметр стола — 400 мм. Станок мод. 2135: цифра 2 означает, что станок второй группы (сверлильный), цифра 1 — вертикальный, 35 — максимально допустимый условный диаметр сверления в стали средней прочности 650 МПа. Модель 2Н135 — модернизированный станок. Для обозначения моделей специализированных и специальных станков в СССР каждому станкостроительному заводу был присвоен индекс из одной или двух букв. К этим буквам добавляются цифры, указывающие порядковый номер выпускаемого специального станка (например, AM — Минский завод автоматических линий; МП — Минский станкостроительный завод им. Кирова; МК — московский станкостроительный завод «Красный пролетарий» и др.). По степени универсальности и специализации различают станки универсальные, или общего назначения, на которых выполняются различные операции по обработке деталей разнообразной номенклатуры (токарно-винторезные, револьверные и др.); специализированные — для обработки деталей одного или немногих наименований, сходных по конфигурации, но имеющих различные размеры, применяемые главным образом в серийном производстве; специальные — для обработки одной детали или деталей одного типоразмера, используемые в массовом производстве, иногда в крупносерийном. В зависимости от массы металлорежущие станки общего машиностроения делят на категории легкие — до 1 т средние — до 10 т тяжелые — свыше 10 т А последние в свою очередь — на крупные — 10—30 т, собственно тяжелые — 30—100 т и особо тяжелые (уникальные) — более 100 т. По степени точности различают классы станков нормальной точности — Н; повышенной точности — П; высокой точности — В (прецизионные); особо высокой точности — А особо точные — С («мастер»-станки, изготавливаемые индивидуально). Точность обработки определяется главным образом методом обработки и степенью точности станка. Так, станки нормальной точности предназначены в основном для обработки деталей средних размеров в пределах квалитетов 7—9.

6. МЕТОДЫ ОТДЕЛОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ Отделка поверхностей чистовыми резцами и шлифовальными кругами К этой группе методов относятся: 1) тонкое обтачивание; 2) тонкое растачивание; 3) тонкое шлифование. Тонкое обтачивание осуществляется при высоких скоростях резания, малых глубинах и подачах. Часто используются токарные резцы с широкими режущими лезвиями, которые располагают строго параллельно оси обрабатываемой заготовки. Подача на оборот заготовки составляет 0,8 ширины лезвия, а глубина резания – не более 0,5 мм. Это приводит к уменьшению шероховатости обрабатываемой поверхности. Тонкое обтачивание обеспечивает получение поверхностей правильной геометрической формы, с точным пространственным расположением осей и параметрами шероховатости Ra=063–0,063 мкм; вместе с тем этот метод высокопроизводителен. При обтачивании деталей из медных сплавов резцами, армированными алмазами или композиционными материалами, с использованием шпиндельных головок с высокоточными подшипниками можно получить параметр шероховатости Ra=0,032–0,02 мкм, при обработке деталей из алюминиевых сплавов и тех же условиях можно обеспечить параметр шероховатости поверхности Ra=0,5–0,16 мкм. Тонкое обтачивание требует применения быстроходных станков высокой жесткости и точности, а также качественной предварительной обработки. Тонкое растачивание используется в тех случаях, когда заготовки из вязких цветных сплавов либо стали, выполнены тонкостенными. Тонкое растачивание целесообразно при точной обработке глухих отверстий и тогда, когда по условиям работы детали не допускается внедрение абразивных зерен в пары обработанной поверхности. Тонкое шлифование производят мягким мелкозернисты кругом при больших скоростях резания (vк>40 м/с) и малой глубине резания. Шлифование сопровождается обильной подачей охлаждающей жидкости. Особую роль играет жесткость станков, способных обеспечить безвибрационную работу. Технологические методы отдельной обработкиповерхности. Для отделочной обработки поверхностей применяются тонкое точение и растачивание, тонкое шлифование, полирование, хонингование, суперфиниш, притирка, абразивно-жидкостная отделка, методы отделочной обработки профилей зубьев: обкатка зубчатых колес, шевингование зубьев, притирка, зубошлифование и зубозакругление. Характерной чертой всех отделочных методов обработки резанием является весьма малый размер сечения срезаемой стружки и, следовательно, малое усилие резания. Для рационального применения отделочных методов необходима хорошая предварительная обработка поверхности и оставление очень небольшого припуска. Тонкое шлифование — способ окончательной отделки поверхностей с высокой степенью точности и чистоты обработки. Особенностями тонкого шлифования являются: применение мелкозернистых мягких шлифовальных кругов; шлифование с глубиной резания до 5 мк; работа при малой окружной скорости обрабатываемой поверхности (порядка 2÷10 м/мин) и большой скорости вращения шлифовального круга (более 40 м/сек); применение максимально интенсивного охлаждения; длительное выхаживание, т. е. отделка поверхности без поперечной подачи круга.

5. Технологический процесс обработки поверхности заготовок строганием характеризуется наличием двух движений: возвратно-поступательного движения резца или заготовки (скорость движения резания) и прерывистого прямолинейного движения подачи, направленного перпендикулярно к вектору главного движения. Разновидностью строгания является долбление, где главное движение резания - возвратно-поступательное совершает резец в вертикальной плоскости (рис. 13.3) Долбление обычно применяют при обработке на заготовке глухих точных пазов.

При поперечном строгании инструмент совершает возвратно-поступательное движение, и резание происходит при ходе инструмента вперед по всей длине обрабатываемой поверхности. Продольное строгание аналогично поперечному, однако резец закреплен неподвижно, а механическая обработка осуществляется при перемещении заготовки. Возвратно-поступательное перемещение больших масс при продольном строгании обусловливает низкие скорости резания, однако относительно высокие скорости съема металла в этом случае достигаются за счет большой подачи. Прерывистое резание создает ударную нагрузку на режущие лезвия строгальных или долбежных резцов при каждом ходе. В результате такого динамического воздействия более интенсивно изнашиваются контактные поверхности. Скорость резания при строгании и долблении определяется кинематическими возможностями используемых станков. Горизонтальные, вертикальные и наклонные плоскости обрабатывают на поперечно-строгальных станках. На продольно-строгальных станках можно одновременно обрабатывать горизонтальную и вертикальную плоскости. На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы и фасонные поверхности. Наибольшее распространение находят продольно-строгальные станки, предназначенные для обработки сравнительно крупныхзаготовок. Эти станки характеризуются наибольшей длиной строгания (ходом стола), которая составляет 1,5…12,5 м, и шириной строгания 0,6…5 м. Длина строгания на поперечно-строгальных станках составляет 200…2400 мм. На долбежных станках длина хода ползуна обычно не превышает 200 мм.

7. Физические основы формообразования поверхностей дет.маш. При обработке наружной цилиндрической поверхности резцом (рис. 247, а) заготовка совершает вращение — главное движение по стрелке V, а резец — движение продольной подачи по стрелке Sпp. Такую обработку называют обтачиванием с продольной подачей. Шлифование наружной цилиндрической поверхности (рис. 247, б) выполняется при главном вращательном движении шлифовального круга со скоростью V. Заготовка имеет две подачи: круговую по стрелке Sк и продольную по направлению оси — Sпp. Обработка отверстия сверлением (рис. 247, в) и шлифованием (рис. 247, г) осуществляется при главном вращательном движении режущего инструмента V. Движение продольной подачи выполняют как режущие инструменты, так и заготовки по направлению оси Sпp. Кроме этого, шлифуемая заготовка получает круговую подачу Sк. Протягивание отверстия (рис. 247, д) выполняется при неподвижной заготовке и главном движении V протяжки в осевом направлении. Плоские поверхности обрабатываются строганием (рис. 247, е), фрезерованием (рис. 247, ж) и шлифованием (рис. 247, з) соответственно на строгальном, горизонтально- и вертикально-фрезерных и плоскошлифовальном станках при главном движении резания, направленном по стрелкам V. Фасонные боковые поверхности зубьев (рис. 247, и) при нарезании методом обкатки на зубофрезерном станке получаются при движении резания по стрелке V, выполняемой червячной фрезой; движение подачи по вертикали, сверху вниз, осуществляет фреза Sв, а круговую подачу Sк — заготовка. На обрабатываемой заготовке при снятии с нее слоя металла различают следующие поверхности (рис. 248): Обрабатываемая поверхность — поверхность, которая срезается в результате обработки; Обработанная поверхность — поверхность, получающаяся в результате снятия слоя металла; Поверхность резания — поверхность, образуемая на обрабатываемой заготовке режущим лезвием резца в процессе работы.

4.Технологическая особенность метода обработки заготовок точением Точение - технологический процесс обработки резанием наружных, внутренних цилиндрических, конических, винтовых и фасонных а также плоских торцовых поверхностей тел вращения (фильм). Точение ведется токарными резцами на металлорежущих станках, как универсальных, так и специальных, в том числе с ЧПУ(фильм). Кроме того, обработка выполняется на карусельных и револьверных станках, на токарных полуавтоматах, автоматах и автоматических линиях. Характерная особенность технологического процесса обработки заключается в том, что режущий инструмент имеет одно главное лезвие. На протяжении всего периода резания лезвие резца обрабатывает заготовку, находясь в условиях больших динамических нагрузок и высоких температур. При точении существует два вида движения: вращательное - вокруг оси заготовки и поступательное - вдоль ее оси. Вращательное движение заготовки количественно характеризуется окружной скоростью обрабатываемой поверхности, называемой скоростью резания. Поступательное движение вдоль оси заготовки, придаваемое инструменту, является движением продольной подачи. Оба движения осуществляются с постоянной скоростью, а их сочетание придает траектории движения точек лезвия резца вид винтовой линии. При этом за каждый оборот заготовки лезвие токарного резца перемещается из положения 1 в положение 2 вдоль ее оси на размер подачиSo и удаляет с нее один виток слоя металла (рис 13.1). Ширина срезаемого слоя определяется глубиной резания t.

8. ОБЩАЯ ХАРАКТЕРИСТИКА ЭЛЕКТРОХИМИЧЕСКИХ МЕТОДОВ ОБРАБОТКИ Электрохимические методы обработки основаны на законах анодного растворения при электролизе. При прохождении постоянного электрического тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющуюся анодом, происходят химические реакции и поверхностный слой металла превращается в химическое соединение. Электрохимическое растворение металлов включает в себя две основные группы процессов: принудительное растворение за счет внешнего тока (анодное растворение) и самопроизвольное растворение в результате химического взаимодействия с окружающей средой (коррозионное разрушение). На аноде происходят следующие реакции: Me-ne->Me(n+) Me(n+) n*OH(-) -> Me(OH)n осадок Me+O->MeO здесь n – валентность металла. Как видно из реакций, ионизация металла протекает в присутствии иона гидроксила, которые каталитически ускоряют анодный процесс и образуют растворимые в воде соединения. Кроме водорастворимых веществ, при электрохимическом разрушении образуются пленки нерастворимых слабопроводящих окислов металлов в результате выделения на аноде атомарного кислорода. Образование окисной пленки на поверхности металла ведет к замещению анодного растворения или к полному его прекращению. Продукты электролиза переходят в раствор или удаляются механическим способом. Производительность процессов электрохимической обработки зависит в основном от электрохимических свойств электролита, обрабатываемого токопроводящего материала и плотности тока. Наиболее широко используются следующие виды обработки: – электрохимическое полирование; – электрохимическая размерная обработка; – электроабразивная и электроалмазная обработка;

Электрофизические методы обработки, включающие в себя обработку в тлеющем разряде ( ионная бомбардировка поверхности в вакууме и в электрическом поле напряжением от 100 В до 5000 кВ) и в коронном разряде ( бомбардировка поверхности ионами газов или атомарным кислородом при атмосферном давлении, напряжении 5 - 30 кВ переменного поля частотой 2 - 20 кГц и расстоянии между электродами 0 5 - 2 0 мм), приводят к деструкции поверхностного слоя полимерного материала с образованием свободных радикалов ( пероксидных и гидропероксидных), адгезионно-активных кислородсодержащих групп, двойных связей, а также к структурированию полимера. [1] Электрофизические методы обработки в тлеющем разряде ( ионная бомбардировка поверхности в вакууме и в поле напряжением от 100 В до 5000 кВ) и в коронном разряде ( бомбардировка поверхности ионами газов или атомарным кислородом при атмосферном давлении, напряжении 5 - 30 кВ частотой 2 - 20 кГц и расстоянии между электродами 0 5 - 2 0 мм) также вызывают активацию поверхностного слоя. [2] Электрофизические методы обработки деталей, основанные на различных процессах энергетического воздействия на твердое тело, получают в настоящее время все большее распространение - Они позволяют обрабатывать заготовки из твердых сплавов, жаропрочных и других материалов, не поддающихся резанию. Характерными свойствами этих методов является возможность обработки, независимо от твердости, возможность копирования по всей поверхности заготовки, при простом поступательном перемещении. Обработка детали производится практически без силового воздействия, а автоматизация процесса не вызывает трудностей. Приоритет в разработке электрофизических и электрохимических методов обработки принадлежит Советскому Союзу. [3] К электрофизическим методам обработки относятся: ультразвуковой, электроэрозионные методы ( электроискровой и электроимпульсный), обработка световым, электронным и ионным лучами ( лучевыеметоды), злектрогидравлическая и магнитоимпульсная обработка материалов и другие новые и новейшиеметоды. [4] К электрофизическим методам обработки металлов и сплавов относят электроискровой, электроимпульсный, электроконтакт-нодуговой, анодно-механический и ультразвуковой, а также лучевые.

9. Технологичность деталей при обработке резанием

|

1)

валки,

1)

валки,

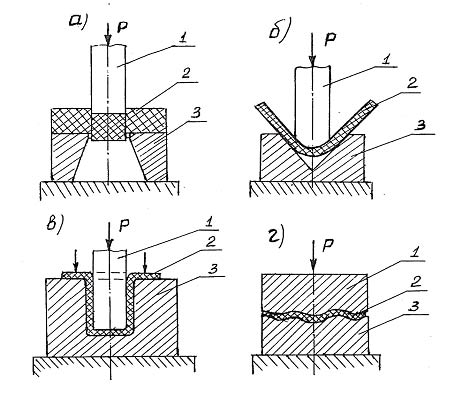

а) вырубка;

б) гибка; в) вытяжка; г) формовка. 1 –

пуансон; 2 – заготовка (изделие); 3 –

штамп (матрица).

а) вырубка;

б) гибка; в) вытяжка; г) формовка. 1 –

пуансон; 2 – заготовка (изделие); 3 –

штамп (матрица). а - точение;

б - строгание; в - долбление

а - точение;

б - строгание; в - долбление