2.Материалы и оснастка.

1)Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

2)Типовые составы формовочных и стержневых смесей.

3)Модельный комплект : модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

4)Опоки.

3.Основные технологические операции.

1)Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

2)Изготовление стержней.

3)Сборка формы с простановкой стержней и подготовка ее к заливке.

4)Заливка форм расплавленным металлом.

5)Затвердевание и охлаждение отливок.

6)выбивка отливок из форм и стержней из отливок.

7)отделение литниковой системы от отливок, их очистка и зачистка.

8)контроль качества отливок.

Литниковая система – совокупность каналов и элементов литейной формы, по которым расплав поступает из разливочного ковша в полость формы и заполняет ее и с помощью которых обеспечивается питание отливки при затвердевании.

5. Изготовление отливок литьем в кокиль.

Сущность способа заключается в изготовлении отливок из жидкого расплава свободной его заливкой в многократно используемые металлические формы-кокили,

обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десятков до нескольких тысяч отливок.

Конструкция кокилей, как правило, определяется конструкцией отливки. Кокили изготавливают из чугуна, стали и алюминиевых сплавов с анодированной рабочей поверхностью механической обработкой поковок, отливок, литьем без механической обработки рабочих поверхностей и другими способами.

Внутренние полости и сложные наружные поднутрения в отливках оформляются песчаными, оболочковыми или металлическими стержнями. Кокили с песчаными стержнями применяют преимущественно для получения чугунных и стальных отливок, с металлическими стержнями - для отливок цветных легких сплавов. Каналы литниковой системы выполняют непосредственно в кокилях или в песчаных стержнях. Для удаления во время заливки воздуха и газов из полости кокиля предусматривают выпоры, вентиляционные риски по плоскости разъема глубиной 0,2...О,5 мм или специальные отверстия с запрессованными многогранниками, называемыми вентами.

Особенности: 1) толщину внутренних стенок и ребер жесткости следует принимать равной 0,6...0,7 от толщины наружных стенок (из-за недостаточно эффективного их охлаждения); 2) большие плоскости для лучшего отвода газа следует выполнять наклонными, а края тонких стенок и отверстий усиливать отбортовкой, направленной в сторону стержня; 3) бобышки и приливы целесообразно располагать на внутренних поверхностях, формируемых обычно песчаными стержнями.

На наружной поверхности ребра, углубления приливы заклиниваются в кокиле, вызывают образование трещин в отливке и ускоряют изнашивание кокиля; 4) число выступающих частей, затрудняющих усадку металла. должно быть сведено до минимума.

2.Материалы и оснастка.

1)форма отливки – кокиль

2)расплавленный металл

3)теплоизоляционное покрытие

3.Последовательность изготовления отливок.

1)Подготовка кокиля к работе : очистка от остатков теплоизоляционного покрытия, нагрев до температуры 150-200° и нанесение свежего слоя теплоизоляционного покрытия толщиной 0,1…0,5мм, а на литниковые каналы и прибыли до 1мм.

2)Сборка кокиля : установка стержней, соединение частей кокиля.

3)Заливка расплавленного металла в кокиль.

4)Затвердевание и охлаждение отливки.

5)Удаление из отливки металлических стержней (если они есть) после образования в ней достаточно прочной корки.

6)Извлечение отливки из кокиля после ее охлаждения до температуры 0,6…0,8 от температуры солидуса.

7)Охлаждение или подогрев кокиля до оптимальной температуры 200-300°С и подкраска(при необходимости) рабочей поверхности кокиля.

4.Область применения. Применяют в автомобиле и танкостроении. Литьем в кокиль изготавливают отливки из чугуна, стали и цв. сплавов. Трудно получить сложные стальные отливки ввиду значительной усадки литейных сталей, что ведет к образованию трещин(в отсутствии податливости формы). Целесообразно применять в серийном, крупносерийном и массовом производствах. Этим способом изготавливают отливки из стали массой до 160кг., из цв. сплавов – до 50кг. с толщиной стенок от 3 до 100мм. Точность размеров соответствует 4…12 классам. Можно изготавливать отливки 1…5 группы сложности. Параметр шероховатости поверхности Rz = 80…20мкм.

5.Преимущества.

1) повышенная точность геометрических размеров (по сравнению с литьем а ПФ); 2) снижение шероховатости поверхностей отливок (по сравнению с литьем а ПФ); 3) снижение припусков на механическую обработку на 10-20%; 4) лучше санитарно-гигиенические условия

5) мелкозернистая структура отливок( > прочность)

6. Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов.

Особенности: 1) Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств.

2) Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

3) Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

2.Материалы и оснастка.

1)пресс-форма 2)смазка (машинное масло)

3)прессующая машина

3.Основные технологические операции.

1)Очистка пресс-формы. 2)Нагрев пресс-формы до 120…220°С и покрытие поверхности смазкой. 3)Сборка пресс-формы. 4)Залив расплавленного металла в камеру прессования и запрессовка расплава под давлением в полость пресс-формы. 5)Охлаждение и затвердевание отливки под внешним давлением. 6)После затвердевание отливки внешнее давление снимается и извлекается отливка.

4.Область применения. Используется для изготовления отливок цветных металлов сложной конфигурации с тонкими стенками массой до 45кг. Применяется в машиностроении.

5.Преимущества.

1) получают сложные тонкостенные отливки; 2) низкая шероховатость поверхности, следовательно, снижается механическая обработка отливок на 90-95%; 3) высокая точность геометрических размеров; 4) мелкозернистая структура; 5) улучшенные санитарно-гигиенические условия

8 ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ СЕРОГО ЧУГУНА

Серый чугун является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне углерод содержится в виде графита, который имеет пластинчатую форму. Серый чугун маркируют СЧ10—СЧ25 и т. д. Буквы обозначают принадлежность данного сплава к серым чугунам, цифры показывают временное сопротивление разрыву.

Серый чугун обладает высоким временным сопротивлением (100— 450 МПа), повышенной твердостью (НВ 140—283), малым относительным удлинением ( == 0,2—0,5 %).

Ферритный серый чугун (рис. 13, а} состоит из вязкой основы — феррита и крупных пластинок графита, что обусловливает его низкую прочность. Его применяют для отливок неответственного назначения.

Перлитно-ферритный серый чугун (рис.13, 6) в своей структуре содержит перлит, феррит и графит, обладает повышенной прочностью, его широко используют для машиностроительных отливок из-за низкой стоимости по сравнению с перлитным чугуном.

Перлитный серый чугун (рис. 13, в) обладает высокой прочностью, которая обусловлена присутствием в его структуре перлита и мелких пластинок графита. Этот чугун используют для получения деталей ответственного назначения.

На структуру и свойства серого чугуна существенное влияние оказывают его химический состав и скорость охлаждения отливок в форме. Углерод, кремний и марганец улучшают механические и литейные свойства чугуна. Сера вызывает отбел в тонких частях отливок и снижает жидкотеку честь. Фосфор придает чугуну хрупкость. Поэтому содержание серы и фосфора в сером чугуне должно быть минимальным. Увеличение скорости охлаждения достигается путем уменьшения толщины отливки и увеличения теплопроводности литейной формы.

На структуру и свойства серого чугуна существенное влияние оказывают его химический состав и скорость охлаждения отливок в форме. Углерод, кремний и марганец улучшают механические и литейные свойства чугуна. Сера вызывает отбел в тонких частях отливок и снижает жидкотекучесть. Фосфор придает чугуну хрупкость. Поэтому содержание серы и фосфора в сером чугуне должно быть минимальным. Увеличение скорости охлаждения достигается путем уменьшения толщины отливки и увеличения теплопроводности литейной формы. В тонких частях отливки у ее поверхности скорость кристаллизации будет выше, чем в более массивных частях и в сердцевине. Поэтому в тонких частях отливки образуется более мелкая структура с повышенным содержанием перлита и мелкими включениями графита, что обеспечивает высокие механические свойства этих зон. Там, где чугун затвердевает медленнее, образуется крупно

зернистая структура с малым содержанием перлита и крупными вклю-: чениями графита. Механические свойства этих зон низкие.

Механические свойства серого чугуна повышают легированием, модифицированием, термической обработкой и другими способами.

При легировании в расплавленный чугун вводят твердые или расплавленные легирующие элементы (никель, хром, титан и др.) в целях получения заданного химического состава и придания ему требуемых механических и эксплуатационных свойств.

При модифицировании в чугун вводят модификаторы (ферросилиций, силикокальций и др.) для измельчения структурных составляющих и равномерного их распределения по всему объему, что повышает механические свойства отливок.

Отливки из серого чугуна нашли широкое применение в станкостроении: станины станков, стойки, салазки, планшайбы, корпуса шпиндельных бабок и коробок передач, корпуса насосов, втулки вкладыши и др.; в автостроении; блоки цилиндров, гильзы, поршне вые кольца, кронштейны, картеры, тормозные барабаны, крыши и др.; в тяжелом машиностроении; в электротехнической промышленности и других отраслях машиностроения.

9. ИЗГОТОВЛЕНИЕ СТАЛЬНЫХ ОТЛИВОК

Для изготовления отливок используют углеродистые легированные стали. Литейные стали обозначают аналогично конструкционным сталям. В марках углеродистых литейных сталей 15Л, 20Л—60Л, легированных — ЗОХГСЛ, 15Х18Н9ТЛ, 110Г13Л и т. п. буква Л означает принадлежность к литейным сталям.

Углеродистые литейные стали обладают высокими временными сопротивлением (400—600 МПа), относительным удлинением (10—24 %), ударной вязкостью, достаточной износостойкостью при ударных нагрузках. Основной элемент, определяющий механические свойства углеродистых литейных сталей — углерод.

Литейные стали имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку (до 2,5 %), что приводит к образованию усадочных раковин и пористости в отливках; стали склонны к образованию трещин.

Для плавки литейных сталей как правило, используют дуговые и индукционные печи. В последнее время для плавки стали широко начинают использовать плазменно-индукционные печи.

Производительность таких печей по сравнению с индукционной на 25—30 % выше, а расход электроэнергии значительно ниже.

В качестве шихтовых материалов применяют стальной лом, отходы собственного производства, передельный чугун, руду, флюсы и другие материалы. Стальные отливки преимущественно изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем, литьем в облицованные кокили и другими способами.

На рис. 14 приведена схема литейной формы для изготовления стального зубчатого колеса. Для предупреждения усадочных раковин и пористости в отливках на массивные части устанавливают прибыли, а в тепловых узлах отливок используют наружные или внутренние холодильники.

Для предупреждения трещин, возникающих из-за неравномерной усадки отливки, формы изготовляют из податливых формовочных смесей. Кроме того, в отливках предусматривают технологические ребра, удаляемые при механической обработке.

Высокая температура заливки (1550—1650 °С) требует применения формовочных и стержневых смесей с высокой огнеупорностью. Литниковые системы для мелких и средних отливок выполняют по разъему или сверху, а для массивных — снизу (сифоном). В связи с низкой жидкотекучестью сталей площадь сечения питателей литниковой системы в 1,5—2 раза больше, чем при литье серого чугуна. Для получения высоких механических и эксплуатационных характеристик стальные отливки подвергают отжигу, нормализации и другим видам термической обработки.

Стальные отливки из углеродистых сталей используют в металлургии, станкостроении, автотракторной промышленности, трансфертном машиностроении и других отраслях. Из них изготовляют станины и валки прокатных станов, цилиндры, зубчатые колеса и т. д.

12. ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ ТУГОПЛАВКИХ СПЛАВОВ

Тугоплавкие металлы (титан, ванадий, хром и др.) имеют высокую химическую активность в расплавленном состоянии. Они активно взаимодействуют с кислородом, азотом, водородом и углеродом. Поэтому плавку этих металлов и их сплавов ведут в вакууме или в среде защитных газов. Для изготовления отливок наибольшее распространение получили титановые сплавы.

Основной способ производства титановых отливок — литье в графитовые формы, литье в оболочковые формы, изготовленные из нейтральных оксидов магния, циркония или из графитового порошка, в качестве связующего используют фенолформальдегидные смолы. При изготовлении мелких сложных тонкостенных отливок применяют формы, полученные по выплавляемым моделям.

Для плавки титановых сплавов широко используют специальные вакуумные дуговые печи с расходуемым электродом (рис. 17). Перед плавкой в электроде-держателе 2 печи устанавливают электрод 9, а перед сливным носком тигля 4 укрепляют литейную форму 7, После этого кожух 5 печи герметизируют и вакуумируют. Через токоподвод 1 на электрод подают напряжение, и между ними и тиглем загорается электрическая дуга. По мере наполнения тигля жидким металлом плавильную печь поворотным механизмом 6 поворачивают на 90°. Титановый сплав при этом переливается в литейную форму 7. После затвердевания отливки форму удаляют. и цикл повторяется.

Отливки из титановых сплавов применяют в судостроении (гребные винты, насосы), в турбиностроении (лопатки турбин, диски), в авиации (диски и лопатки компрессоров), в электронной и вакуумной технике и других отраслях.

10. ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ МЕДНЫХ СПЛАВОВ

Для изготовления отливок используют медные сплавы, которые делят на бронзы (оловянные и безоловянные) и латуни. Бронзы обозначают, например, Бр05Ц5С5, БрА9ЖЗЛ, где первые две буквы означают принадлежность данного сплава к бронзам, остальные буквы показывают, какие элементы входят в состав бронзы (олово, цинк, свинец, алюминий, железо), а цифры, состоящие после букв — процентное содержание элементов в данном сплаве. Буква «Л» показывает, что эта бронза литейная.

Латуни обозначают, например, ЛЦ40МцЗА, ЛЦ23А6ЖЗМц2, где буква «Л» показывает принадлежность данного сплава к латуням, остальные буквы означают элементы, входящие в состав латуни (цинк, алюминий, железо, марганец), а цифры — их процентное содержание.

Медные сплавы (бронзы и латуни) имеют высокие временное сопротивление (196—705 МПа), относительное удлинение (3—20 %), коррозионные и антифрикционные свойства. Многие медные сплавы хорошо противостоят разрушению в условиях кавитации.

Оловянные бронзы имеют хорошую жидкотекучесть, достаточно высокую усадку (1,4—1,6 %). Эти бронзы затвердевают в большой интервале кристаллизации (150—200 °С), что обусловливает образование в отливках рассеянной пористости. Безоловянные бронзы обладают высокой жидкотекучестью и усадкой (1 6—2,4 %), затвердевают в малом интервале кристаллизации, что приводит к образованию в отливках сосредоточенных усадочных раковин.

Латуни имеют удовлетворительную жидкотекучесть, высокую усадку (1,6 - 2,2 %), затвердевают в интервале кристаллизации 30—70 °С, что обусловливает образование усадочных раковин и пористости. Все медные сплавы склонны к образованию трещин.

В качестве шихтовых материалов применяют чистую медь, отходи собственного производства, цинколово, свинец, железо, никеле и другие материалы.

При плавке на воздухе медь окисляется с образованием оксида меди. Для предохранения от окисления и поглощения водорода плавку ведут под слоем древесного угля. Нагретый до температуры 1200 °С расплав раскисляют фосфористой бронзой, затем вводят лигатуры или чистые металлы для получения требуемого химического состава. При необходимости расплав вторично расплавляют фосфористой бронзой.

Отливки из медных сплавов преимущественно (80 %) изготовляют литьем в песчаные формы и в оболочковые. Остальное количество отливок — литьем в кокиль, под давлением, центробежным литьем и др.

Из оловянных бронз изготовляют арматуру, шестерни, подшипники, втулки и др. Безоловянные бронзы используют как заменители оловянных. Их применяют для изготовления гребных винтов крупяных судов, тяжелонагруженных шестерен и зубчатых колес, корпусов насосов, арматуру для морской воды, детали химической и пищевой промышленности.

Латуни используют для изготовления различной арматуры для морского судостроения, работающей при температуре 300 °С, втулки и сепараторы подшипников, нажимные винты и гайки прокатных станов, червячные винты и другие детали.

11. ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ сплавов

Для изготовления отливок используют алюминиевые сплавы АЛ1—АЛ15 и т. д. Буквы обозначают принадлежность данного сплава к литейным алюминиевым сплавам, цифры — порядковый номер сплава.

Алюминиевые сплавы имеют высокие временное сопротивление (150—340 МПа), относительное удлинение (1,5—12 %) и твердость (НВ 50—90). Кроме того, сплавы АЛ1, АЛ21 и другие имеют высокую теплопрочность, сплавы АЛ8, АЛ13 и другие повышенную коррозионную стойкость в морской воде и хорошо работают при вибрационных нагрузках. Все алюминиевые сплавы хорошо обрабатываются резанием.

Силумины (сплавы АЛ2, АЛ4, АЛ9) имеют высокую жидкотекучесть, малую усадку (0,8—1,1 %), не склонны к образованию горячих и холодных трещин, потому что они по химическому составу близки к эвтектическим сплавам (интервал кристаллизации 10— 30 °С).

В качестве шихтовых материалов используют технически чистый алюминий, силумины, отходы собственного производства, лигатуры и другие добавки. Для удаления водорода и неметаллических включений алюминиевые сплавы рафинируют, как правило, гексахлорэтаном, который при температуре 740—750 °С вводят в расплав в количестве 0,3—0,4 % массы расплава.

Отливки из алюминиевых сплавов широко используют в авиационной и ракетной технике, автомобильной, приборостроительной, машиностроительной, судостроительной и электротехнической промышленности. Из алюминиевых сплавов изготовляют блоки двигателей внутреннего сгорания, головки блоков, корпуса насосов, судовые винты авиационные детали, детали электро- и радиоаппаратов

1. .Сварка

– технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

ФИЗИЧЕСКАЯ СУЩЬНОСТЬ ПРОЦЕСА

сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно – лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

4. АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ.

Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

В процессе автоматической сварки под флюсом дуга горит между проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30 – 35 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Для сварки под флюсом характерно глубокое проплавление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи и перемещения. Ток к электроду поступает через токопровод.

Дуговую сварку под флюсом выполняют сварочными автоматами, сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают металлы различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматической линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб.

3 Электроды для ручной электродуговой сварки.

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом – дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

2. При сварке плавлением атомно-молекулярные связи между деталями создают, оплавляя их примыкающие кромки, так, чтобы получилась смачивающая их, общая ванна. Эта ванна затвердевает при охлаждении и соединяет детали в одно целое. Как правило, в жидкую ванну вводят дополнительный металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него

ЭЛЕКТРОДУГОВАЯ Сварка

Принцип действия.

Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столбца дуги и повышение кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

Питание дуги осуществляется постоянным или переменным током. При применение постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором – к положительному (анод).

5. Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления тепло шлаковой ванны, нагреваемой электрическим током. Шлак защищает зону кристаллизации от окисления и насыщения водородом.

В холодном металле растворимость водорода на два порядка ниже, чем в жидком, а в атмосфере водорода всегда хватает. Поэтому, если металл без специальной защиты расплавить, а потом быстро охладить, то выходящий водород может спровоцировать образование трещин.

Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используют теплоту, выделяющуюся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). Затем электрод погружают в шлаковую ванну, горение дуги прекращается и ток начинает проходить через расплавленный шлак. Сварку выполняют снизу вверх чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. По мере формирования шва ползуны перемещаются в направлении сварки.

По виду электрода различают электрошлаковую сварку проволочным, пластинчатым электродом и плавящимся мундштуком; по наличию колебаний электрода — без колебаний и с колебаниями электрода; по числу электродов — одно-, двух- и многоэлектродную.

Обычно электорошлаковую сварку применяют для соединения деталей толщиной от 15 мм до 600 мм

Электрошлаковый процесс используют также для переплава стали из отходов и получения отливок.

6 СВАРКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы ( аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда – смеси двух газов и более.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т. п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

7. электронно-лучевая сварка.

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4... 10-6 мм рт. ст.

Электронно-лучевую сварку применяют в нижнем положении вертикальным лучом, для вертикальных и горизонтальных швов – горизонтальным лучом с неполным и сквозным проплавлением. Сварка в нижнем положении рекомендуется для стальных изделий толщиной до 40 мм и изделий из титановых и алюминиевых сплавов толщиной до 80 мм. Горизонтальным лучом со сквозным проплавлением сваривают металлы толщиной до 400 мм. Для сварки металлов, имеющих высокую теплопроводность или большую температуру плавления, а также деталей больших толщин применяется электронный луч с высокой плотностью энергии. При сварке легкоплавких и легкоиспаряющихся металлов (Al, Mg) и деталей небольших толщин (до 3 мм) применяют электронный луч с малой плотностью энергии или с импульсным нагревом, когда действие луча на изделие чередуется с паузами. В этом случае испарение металла с поверхности сварочной ванны незначительно.

Основными

параметрами режима электронно-лучевой

сварки являются

сила тока (мА), ускоряющее напряжение

(кВ), скорость сварки (см/с). Конструкция

соединения для однопроходной сварки

выполняется с учетом глубокого

проникновения луча в металл: отношение

глубины проплавления к средней ширине

шва составляет 20–30. Зазор в стыке не

превышает 0,3 мм и должен быть меньше

диаметра луча.

Основными

параметрами режима электронно-лучевой

сварки являются

сила тока (мА), ускоряющее напряжение

(кВ), скорость сварки (см/с). Конструкция

соединения для однопроходной сварки

выполняется с учетом глубокого

проникновения луча в металл: отношение

глубины проплавления к средней ширине

шва составляет 20–30. Зазор в стыке не

превышает 0,3 мм и должен быть меньше

диаметра луча.

8. Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки - это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном - длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106...107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство - высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость

лазерной сварки непрерывным излучением

в несколько раз превышает скорости

традиционных способов сварки плавлением.

Например, стальной лист толщиной 20 мм

электрической дугой сваривают со

скоростью 15 м/ч за 5...8 проходов, ширина

шва получается 20 мм. Непрерывным лазерным

лучом этот лист сваривается со скоростью

100 м/ч за 1 проход, получ. ширину шва 5мм.

Скорость

лазерной сварки непрерывным излучением

в несколько раз превышает скорости

традиционных способов сварки плавлением.

Например, стальной лист толщиной 20 мм

электрической дугой сваривают со

скоростью 15 м/ч за 5...8 проходов, ширина

шва получается 20 мм. Непрерывным лазерным

лучом этот лист сваривается со скоростью

100 м/ч за 1 проход, получ. ширину шва 5мм.

9. сварка плазменной струей:

Дуговая плазменная струя — интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, плазменной резки или сварки как электропроводных металлов, так и неэлектропроводных материалов, таких как стекло, керамика и др. Тепловая эффективность дуговой плазменной струи зависит от величины сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т. д. Геометрическая форма струи может быть также различной (квадратной, круглой и т. д.) и определяться формой выходного отверстия сопла.

Технология плазменной сварки

Питание дуги при плазменной сварке, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги требуются источники сварочного тока с рабочим напряжением до 120 В, а в некоторых случаях и более высоким. Для питания плазматрона, используемого для плазменной резки, оптимально напряжение холостого хода источника питания до 300 В.

С помощью плазменной сварки можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон или гелий, которые также могут выступать в качестве защитных газов.

Преимущества и особенности плазменной сварки

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу, процесс плазменной сварки представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1—10 А.

11. Термическая резка металла – это способ раскроя металла путем его проплавления по заданной линии реза. Выделяют два основных вида термической резки – кислородную (газовую) и плазменную.

Газовая резка металла. Одним из старейших методов термической резки металла является резка газом. Ее также часто называют кислородной или автогенной. Газовая резка металла осуществляется резаками за счет режущего газа направленного действия. Резаки могут быть как ручными, что часто используется для резки в труднодоступных местах, так и автоматическими, установленными на сложные станки с числовым программным управлением (ЧПУ).

Основными преимуществами газовой резки является низкая стоимость и возможность раскроя металла толщиной до 500 мм. Недостатком такого вида резки металла является относительно низкое качество кромки реза по сравнению с другими способами резки. Есть и ряд ограничений: газовой резке не поддаются углеродистые, нержавеющие, высоколегированные стали, чугун, медь, алюминий и его сплавы, а также тонкостенные прокаты. Из-за большой зоны теплового воздействия тонкие изделия получают большие термические деформации.

Плазменная резка. Основным инструментом для осуществления воздушно-плазменной резки является плазмотрон. Он генерирует дугу, теплота которой расплавляет металл в месте реза, а высокоскоростной плазменный поток удаляет расплавленный металл. Плазмотрон может быть установлен на портальную установку, где его движением управляет ЧПУ, что позволяет осуществлять раскрой металла по фигурной линии реза.

Среди преимуществ можно выделить возможность резки любого токопроводящего материала, высокую скорость и более качественную кромку реза по сравнению с газовой резкой. Главным недостатком является ограничение толщины разрезаемого материала. Максимально допустимая толщина даже у самых мощных аппаратов не превышает 80-100 мм.

10. Газовая сварка:

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом, который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

В практике применяют два способа сварки - правый и левый (см. рис.8) При правом способе сварку ведут слева на право, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха, большая глубина плавления, замедленное охлаждение металла шва в процессе кристаллизации. Теплота пламени рассеивается меньше, чем при левом способе, поэтому угол разделки кромок делается не 90 , а 60-70, что уменьшает количество наплавленного металла и коробление. При правом способе производительность на 20-25 %выше, а расход газов на 15-20 % меньше, чем при левом. Правый способ целесообразно применять при сварке металла толщиной боле 5 мм и металлов с большой теплопроводностью.

При левом способе сварку ведут справа налево, сварочное пламя направляют на ещё не сваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При левом способе сварщик хорошо видит свариваемый металл, поэтому внешний вид шва лучше, чем при правом способе; предварительный подогрев кромок свариваемого металла обеспечивает хорошее перемешивание сварочной ванны. Благодаря этим свойствам левый способ наиболее распространён и применяется для сварки тонколистовых материалов и легкоплавких металлов.

Кислородный баллон представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживается башмак, позволяющий ставить баллон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Средняя жидкостная вместимость баллона 40 дм3. При давлении 15 МПа он вмещает ~ 6000дм3 кислорода.

Ацетиленовые баллоны окрашивают в белый цвет и делают на них надпись красной краской “Ацетилен”. Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находится пористая масса (активизированный уголь) и ацетон. Растворения ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2 – 3 мм); легкоплавких цветных металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки а наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты.

12. свариваемость металлов.

Свариваемость — это технологическое свойство, характеризующее способность металлов и сплавов образовывать сварное соединение, надежное в эксплуатации. Металлы и сплавы ладают различной способностью свариваться. Свариваемость еталлов зависит от их природы и от особенностей применяемого метода сварки. Наилучшей свариваемостью обладают металлы с хорошей заимной растворимостью I—1.8), высокой теплопроводостью I—1.20), незначительным коэффициентом линеного и объемного расширения I—1.2 и малой усадкой 1—1.34). Основным материалом для получения сварных конструкций является сталь. На свариваемость углеродистых сталей наибольшее влияние оказывает содержание в них углерода. К хо" ошо сваривающимся относятся стали с содержанием углерода до 0,30%. Они свариваются в любых температурных условиях, в широком диапазоне толщин и форм деталей. С увеличением содержания углерода свыше 0,30% сваривамость стали ухудшается вследствие самозакаливаемости основного металла в зоне термического влияния II—3.4). В результате этого возрастают хрупкость и склонность к образованию трещин. Стали, содержащие от 0,30 до 0,42% углерода, относятся к удовлетворительно сваривающимся. Их можно сваривать только при температурах выше 5°С с соблюдением установленных режимов сварки. Изделия большой толщины во избежание появления трещин необходимо предварительно подогревать до температуры 150°С. При содержании углерода от 0,42 до 0,55% свариваемость сталей ограниченная, а свыше 0,55% — плохая. Для сварки ограниченно сваривающихся сталей изделия необходимо нагревать до температуры 150—300СС, а для сварки плохо сваривающихся сталей — до 200— 500° С. В обоих случаях после сварки требуется термическая обработка. Отрицательное влияние на свариваемость стали оказывают примеси серы и фосфора. При одинаковом содержании углерода свариваемость легированных сталей хуже, чем углеродистых. Это объясняется их низкой теплопроводностью, а также окислением легирующих элементов и образованием карбидов при сварке. В результате изменяются свойства стали и могут образоваться трещины. Для устранения этих отрицательных явлений необходимо строго соблюдать режимы сварки, не допускать перегрева стали , производить перед сваркой подогрев изделий, а после сварки —термическую обработку.

13. Стали при сварке делятся на два вида: углеродистые и легир. При сварке 1 необходимо строго выдерживать режимы сварки, рекоменд для каждого типа электродов, т к могут образоваться трещины. В состав 2 входят спец лег элементы, поэтому они облад более выс мех св-ми, а также и спец св-ми, кот необходимы для работы изделий в условиях глубокого холода, агрессивных сред, высоких температур и давлений.

Сварка конструкций из легированной стали должна вестись, как правило, по тщательно разработанному технологическому процессу. Сварщик должен точно знать порядок выполнения операций сварки, режимы работы. Процесс сварки надо вести по возможности беспрерывно. Сварка ста ей, склонных к образованию трещин, должна производиться обязательно в закрытых помещениях с температурой воздуха не ниже -50. Нельзя сваривать сталь, покрытую инеем, снегом или влагой. Очень важно при сварке легированных сталей строго выдери живать силу тока. Величина силы сварочного тока выбирается в зависимости от диаметра и марки электродов, предназначенных для сварки заданной стали.

В состав легированных сталей входят специальные легирующие элементы: хром, никель, вольфрам, молибден, ванадий, титан и другие. К легированным сталям относятся также и те стали, которые имеют повышенное содержание марганца и кремния.

При сварке ферритных высокохромистых сталей наблюдается выпадение карбида хрома, в результате чего понижается коррозионная стойкость сталей. Для предотвращения этих явлений сварку сталей следует проводить при малой погонной энергии, металл шва легировать сильными карбидообразователями (Ti, Nb); после сварки проводить отжиг при 900°C. Для сварки сталей этого типа необходимо применять ферритные или аустенитные электроды и соблюдать такие же меры, что и при сварке углеродистых и легированных сталей.

Высоколегированные хромоникелевые аустенитные стали обладают большой вязкостью, хорошо противостоят коррозии, действию кислот, окалинообразованию, действию высоких и низких температур, хорошо свариваются и поэтому широко применяются при изготовлении различных аппаратов для химических производств и изделий, работающих как при высоких, так и очень низких температурах и подвергающихся действию агрессивных жидкостей, паров и газов. Хромоникелевые стали обладают низкой теплопроводностью и чувствительны к перегреву так же, как и хромистые стали. Поэтому их необходимо сваривать на постоянном токе обратной полярности и применять те же режимы, что и при сварке хромистых сталей. Электроду придают только поступательное движение, без поперечных колебаний. Для отвода тепла от места сварки используют медные подкладки.

14. Сварка чугуна применяется при ремонте различ чуг изд и при исправлении дефектов, получ в процессе литья (заварка трещин; заварка раковин и пор в отливках; наплавка изношенных пов-ей чуг дет). применяют холодную и горячую сварку чугуна.

Сварка чугуна применяется, главным образом, при ремонте различных чугунных изделий и при исправлении дефектов, полученных в процессе литья (заварка трещин, образовавшихся или во время литья изделия, или в результате эксплуатации изделия; заварка раковин и пор в отливках; наплавка изношенных поверхностей чугунных деталей). Сварка чугуна значительно сложнее сварки сталей. Для получения при сварке чугуна качественного сварного соединения, равноценного по механическим свойствам основному металлу, необходима более сложная технология, чем при сварке многих легированных сталей. Сварка ведется на постоянном токе прямой полярности. Прочность соединений при сварке электродами из никелемедного сплава невысокая. В переходном участке из-за большой усадки никелемедного сплава часто образуются микроскопические трещины. Основное преимущество сварки такими электродами хорошая обрабатываемость швов. Поэтому этот способ применяют при заварке небольших раковин, механической обработке отливок.

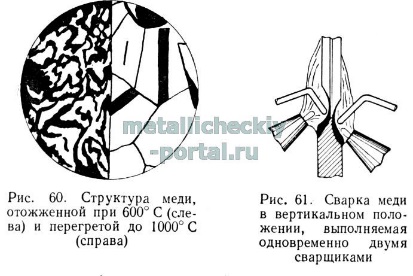

15. СВАРКА МЕДИ

Медь обладает высокой теплопроводностью, поэтому при ее сварке к месту расплавления металла приходится проводить большое количество тепла, чем при сварке стали. Одним из свойств меди затрудняющим сварку, является ее повышенная текучесть в расплавленном состоянии. Поэтому при сварке меди не оставляют зазора между кромками. В качестве присадочного металла используют проволоку из чистой меди. Для раскисления меди и удаления шлака применяют флюсы.

Медь обладает высокой теплопроводностью, большой текучестью, способностью окисляться в нагретом и особенно в расплавленном состоянии;

Сварка меди в значительной степени зависит от наличия в металле различных примесей: висмута, мышьяка, свинца, сурьмы. Они практически не растворяются в меди, но образуют с ней легкоплавкие химические соединения, которые располагаются по границам зерен, ослабляя межатомные связи. Чистая медь обладает наилучшей свариваемостью;

Виды сварки меди:

дуговая сварка угольным электродом (неплавящимся);

дуговая сварка плавящимся электродом;

автоматическая сварка под слоем флюса;

ручная аргонодуговая сварка вольфрамовым электродом (сварка в защитных газах);

газовая сварка

16. При сварке латуни методами плавления происходит очень сильное испарение цинка. Сварку латуни ведут теми же методами, что и сварку меди. Однако сварка латуни имеет некоторые особенности. Так, при газовой сварке пламя горелки устанавливается с избытком кислорода. Быстрообразующаяся пленка окислов цинка на поверхности сварочной ванны предотвращает его дальнейшее выгорание. Латуни и некоторые виды бронз хорошо свариваются на автоматах под флюсами АН-20 и АН-26 с использованием медной проволоки М1, М2.

17. Сварка как алюминия, так и его сплавов осложнена тем, что в процессе на поверхности расплавленного слоя моментально образуется тугоплавкая пленка оксида алюминия. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050° C, а сам алюминий – 658° C. Чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов.

Первое и важное условие – подготовка к сварке. Соединяемые детали должны быть обязательно обезжирены, при этом уже имеющаяся на поверхности пленка оксида алюминия удаляется. Присадочная проволока обрабатывается таким же способом. Электродные стержни также очищаются перед нанесением на них покрытия. Электроды непосредственно перед сваркой надо просушить в течение двух часов при температуре 200° C.

Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги. Для обеспечения устойчивого процесса при минимальных потерях на разбрызгивание рекомендуется принимать сварочный ток из расчета не более 60А на 1мм диаметра электрода.

Сварка металла толщиной до 2 мм осуществляется без присадки и без разделки кромок, металл толщиной свыше 2 мм сваривают с зазором 0,5-0,7 толщины свариваемых листов или с разделкой кромок. Оксидную пленку удаляют с помощью флюсов АФ-4А.

В настоящее время из всех известных способов для сварки алюминия чаще всего применяются три следующих: ручная, аргонодуговая, полуавтоматическая.

18. Сварка магния и его сплавов. Магний в чистом виде из-за малой коррозионной стойкости и прочности для изготовления конструкций непригоден. В технике для этой цели используют сплавы магния, так как легирование его некоторыми элементами заметно повышает его механические свойства без увеличения веса. Основные легирующие элементы: марганец, алюминий, цинк и добавки - цирконий, церий.

Основной способ сварки магниевых сплавов - дуговая сварка вольфрамовым электродом в среде инертных защитных газов.

19 СВАРКА ТИТАНА И ЕГО СПЛАВОВ

Для того, чтобы надежно осуществить сварку титана, надо защитить как зону сварки, так и обратную сторону шва от воздействия атмосферного воздуха. Для этого делаются удлиненные насадки с отверстиями и козырьки, защищающие зону сварки. Обратную сторону шва защитит медная или стальная подкладка, которая плотно прижимается к шву.

Качество сварных соединений напрямую зависит от проведенной подготовки кромок деталей и самой титановой проволоки. Оксидная пленка, образующаяся после горячей обработки, удаляется механическим путем. Титан после этого должен быть протравлен в течении 5-10 мин в смеси солей с кислотами (50 г фторида натрия, 350 мл соляной кислоты и 650мл воды) при температуре 60° C. Сварка осуществляется вольфрамовым электродом при постоянном источнике тока, без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, подачу присадочной проволоки осуществляют непрерывно. После окончания сварки или обрыва дуги аргон должен подаваться до тех пор пока металл не остынет примерно до 400°.

При ручной дуговой сварке титана вольфрамовым электродом диаметром 1,5-2 мм и присадочной проволокой диаметром 2 мм сварочный ток составляет 90-100 А для металла толщиной 2 мм. Если толщина металла доходит до 4 мм – величина сварочного тока будет равняться 120-140 А.

20. СВАРКА ПЛАСТМАСС

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближен к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций к которой применяются повышенные требования к герметичности, прочности и других свойств.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта, нагретых, соединяемых поверхностей. Он может происходить при определенных условиях:

Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

Плотный контакт свариваемых поверхностей

Оптимальное время сварки – время выдержки

Также следует отметить что, температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

При сварке пластмасс используются различные виды сварки, такие как:

Сварка газовым теплоносителем с присадкой и без присадки

Сварка экструдируемой присадкой

Контактно-тепловая сварка оплавлением

Контактно-тепловая сварка проплавлением

Сварка в электрическом поле высокой частоты

Сварка термопластов ультразвуком

Сварка пластмасс трением

Сварка пластмасс излучением

Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам был максимально приближен к соответствующим свойствам основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе - ПДК. Например, для диоксида углерода ПДК равна 20, для ацетона -200, а для этилового спирта - 1000 мг/м3.

21. Контактная сварка.

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т. е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

22. Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют – сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

1

неподвижная плита; 2 зажимы (электроды);

3 заготовки; 4 подвижная плита; 5 сварочный

трансформатор; 6 контакт.

1

неподвижная плита; 2 зажимы (электроды);

3 заготовки; 4 подвижная плита; 5 сварочный

трансформатор; 6 контакт.

23. Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки.

Соприкасающиеся с медным электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка – разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 –200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

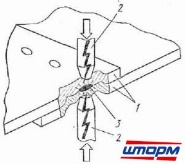

24. Рельефная сварка – разновидность точечной контактной сварки, при которой детали соединяются на отдельных участках с предварительно подготовленными или естественными выступами (рельефами) в результате приложения усилия сжатия и подвода тока.

Сущность процесса

На поверхности одной или обеих свариваемых заготовок заранее выштамповываются выступы (рельефы) круглой, кольцевой, продолговатой или другой формы. Затем детали зажимаются между электродами, обычно имеющими форму плиты, с приложением к ним усилия Fсв, и включается сварочный ток.

Металл выступа начинает интенсивно нагреваться и постепенно деформируется. На определенной стадии в месте контакта заготовок образуется зона расплавления как при точечной сварке. По мере протекания сварочного тока возрастает объем зоны расплавления, а металл выступа, деформируясь, выходит на наружную поверхность заготовки. После выключения тока расплав охлаждается и кристаллизуется с образованием ядра, окруженного уплотняющим пояском пластически деформированного металла, по которому соединение сформировалось без расплавления.

Основное отличие рельефной сварки от точечной заключается в том, что контакт между заготовками и сварное соединение определяются формой и размерами выступа, а не формой рабочей поверхности электродов, как при обычной точечной сварке. Таким образом, при заранее подготовленных выступах за один ход машины рельефной сварки можно произвести до нескольких десятков сварных точек.

Электроды имеют длительный срок службы из-за большой контактной поверхности и концентрации тока и давления в рельефах свариваемых деталей.

25. Шовная (роликовая) сварка характеризуется непрерывностью монолитного соединения. По механической схеме эта сварка аналогична холодной сварке прямоугольными пуансонами (рис. 3.47).

Собранные заготовки 1 устанавливаются между роликами 2 и сжимаются ими до полного погружения рабочих выступов 3 в металл. Затем ролики приводятся во вращение. Перемещая изделие и последовательно внедряясь рабочими выступами в металл, они вызывают его интенсивную деформацию, в результате которой образуется непрерывное монолитное соединение - шов. Шовная сварка бывает двусторонняя, односторонняя и несимметричная. Двусторонняя сварка выполняется одинаковыми роликами. При односторонней сварке один ролик имеет выступ, высота которого равна сумме выступов при двусторонней сварке, а второй является опорным, без рабочего выступа. При несимметричной сварке ролики имеют различные по размерам, а иногда и по форме рабочие выступы.

Односторонняя роликовая сварка чаще применяется для сварки разнородных металлов, сильно отличающихся твердостью. Рабочая часть ролика вдавливается в более твердый металл. Такая сварка при прочих равных условиях обеспечивает более прочные швы и при сварке однородных металлов.

При роликовой сварке металл свободно течет вдоль оси шва, что затрудняет создание достаточного напряженного состояния металла в зоне соединения. Поэтому для достижения провара требуется большая пластическая деформация (на 2-6 %), чем при точечной сварке. Напряженное состояние в зоне роликовой сварки можно повысить, увеличивая диаметр роликов. Обычно диаметр ролика близок к 50δ, ширина рабочего выступа (1-1,5)δ, высота (0,8-0,9)δ, а ширина опорной части ролика, ограничивающая деформации, в 2-3 раза больше ширины рабочего выступа. Роликовая сварка алюминия толщиной 1,0 мм при свариваемости 27 % выполняется со скоростью до 8-12 м/мин.

Для роликовой сварки применяются металлорежущие станки, например фрезерные; при сварке тонких пластичных металлов - ручные настольные станки.

Одна из первых схем холодной стыковой сварки металлов, которая не потеряла практического значения до сих пор, приведена на рис. 3.48. Эта схема разработана К. К. Хреновым и Г. П. Сахацким. В корпусе 1 имеются гнездо для неподвижного конусного зажима 2 и направляющие для подвижного корпуса 3, в котором также расположен конусный зажим. После предварительной зачистки торцов детали 4 устанавливают в зажимы 2, которые имеют формирующие части с режущими кромками 5 и упором 6. Осадочное усилие прикладывается к ползуну 3, при его перемещении сжимаются торцы деталей и зажимаются с помощью конусов. В процессе осадки углубления 7 заполняются металлом раньше, чем встречаются опорные части 6. Поэтому, когда встречаются опорные части, в зоне сварки создается достаточное напряженное состояние. В стыке происходит провар, а остаток вытекающего металла отрезается кромками 5. В зависимости от расположения режущих кромок соединение может быть с усилением или без усиления.

28. ХОЛОДНАЯ СВАРКА - способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение. Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Холодная сварка - сложный физико-химический процесс, протекающий только в условиях пластической деформации. Без пластической деформации в обычных атмосферных условиях, даже прилагая любые удельные сжимающие давления к соединяемым заготовкам, практически невозможно получить полноценное монолитное соединение. Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

Качество сварного соединения определяется исходным физико-химическим состоянием контактных поверхностей, давлением (усилием сжатия) и степенью деформации при сварке. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного). В зависимости от схемы пластической деформации заготовок сварка может быть точечной, шовной и стыковой.

Точечная сварка - наиболее простой и распространенный способ холодной сварки. Ее применение рационально для соединения алюминия, алюминия с медью, армирования алюминия медью. Ею можно заменить трудоемкую клепку и контактную точечную сварку.

При холодной точечной сварке (рис. 3.44, а) зачищенные детали 1 устанавливают внахлестку между пуансонами 3, имеющими рабочую часть 2 и опорную поверхность 4. При вдавливании пуансонов сжимающим усилием Р происходит деформация заготовок и формирование сварного соединения. Опорная поверхность пуансонов создает дополнительное напряженное состояние в конечный момент сварки, ограничивает глубину погружения пуансонов в металл и уменьшает коробление изделия.

Прочность точек может быть повышена на 10-20 % при сварке по схеме (рис. 3.45, а).

Свариваемые детали 1 предварительно сжимаются прижимами 2 или одновременно с вдавливанием пуансона 3. Наличие зоны обжатия вокруг вдавливаемого пуансона уменьшает коробление детали, повышает напряженное состояние в зоне сварки, что приводит к периферийному провару за площадью отпечатка пуансона. Но при этом возникают технические затруднения, связанные с созданием двух высоких давлений на малой поверхности и устранением затекания металла между пуансоном и прижимом. Этот способ позволяет сваривать малопластичные материалы.

Ввиду простоты способа точечной холодной сварки специальные машины для ее выполнения большого развития не получили. Сварку успешно выполняют на самых различных серийных прессах с применением кондукторов, надежно фиксирующих свариваемые заготовки, чтобы исключить их коробление (рис. 3.45, б).

На рис. 3.46 (а) показана установка холодной сварки давлением, разработанная в Институте сварки (Россия). С помощью данной установки успешно соединяют алюминий с медью в электротехнике, энергетике, цветной металлургии; соединяют также медные контакты проводов, изготавливают кольца из меди и алюминия

29 ТЕРМОКОМПРЕССИОННАЯ СВАРКА

Способы сварки с приложением давления Р в процессе нагрева до температуры Т (PT-процессы). Термокомпрессионная сварка. Принцип образования соединения близок к принципу холодной сварки. Детали прижимают друг к другу специальным инструментом, обеспечивающим необходимую пластическую деформацию в зоне соединения. Благодаря постоянному подводу теплоты детали находятся в нагретом состоянии, что обеспечивает получение качественного соединения при значительно меньшей деформации элементов, чем при холодной сварке (рис. 79). Нагрев деталей осуществляется контактным способом по одному из трех возможных

вариантов: нагрев столика до 450 °С, нагрев инструмента до 300 °С или одновременный нагрев столика и инструмента (рис. 80). В качестве свариваемых материалов могут быть использованы золото, серебро, алюминий.

Широкая область применения термокомпрессионной сварки в электронике - это разварка выводов от контактных площадок кристаллов на траверсы внешних выводов корпуса. В качестве выводов обычно используется золотая проволока диаметром 10–50 мкм, а контактные площадки из золота или алюминия толщиной до 1 мкм наносятся на поверхность кристаллов.

Время, необходимое для образования соединения, составляет 0,7–1,0 с. Для изготовления инструмента используют капилляры из стекла, а также стержни карбидов вольфрама и быстрорежущей стали.

Рис. 79. Принцип термокомпрессионной сварки: 1 – клин, 2 – электродная проволока, 3 – капилляр, 4 – контактная площадка на кристалле

Рис. 80. Варианты нагрева деталей контактным способом: а – нагрев столика, б – нагрев инструмента, в – одновременный нагрев столика и инструмента