6. Производство стали в электрошлаковых печах.

Исходными материалами для плавки в электропечах являются стальной лом, железная руда, окалина. Передельный мартеновский чугун применяют только для сталей с высоким содержанием углерода, но чаще заменяют электродным боем или малосернистым коксом.

Электрошлаковый переплав стали представляет собой совершенно новый метод получения высококачественных легированных сталей, в том числе и быстрорежущих.

Сущность его состоит в том, что слитки из стали, полученной в обычных печах, перерабатываются на электроды для последующей переплавки их в электрошлаковой печи. плавление электродов происходит не за счет тепла электрической дуги, а за счет тепла, выделяющегося в слое расплавленного шлака, служащего сопротивлением при прохождении через него электрического тока.

1.

Электрод-слиток; 3-рабочий флюс;

1.

Электрод-слиток; 3-рабочий флюс;

2- водоожлаждаемый кристализатор; 4-затравка;

5- поддон.

7. . Вакуумно-дуговой переплав используют применяется для улучшения свойств стали вследствие обработки ее вакуумом. При вакуумном дуговом переплаве под воздействием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, сталь на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют (остаточное давление обычно не более 1,33 Па); вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство, при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических включений (общее содержание кислорода снижается до очень низких пределов), от примесей некоторых цветных металлов и получается плотный слиток.

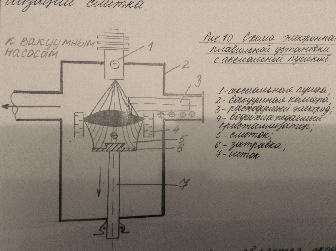

8. Электронно-лучевой переплав. Используют для глубокого рафинирования стили и сплавов. Металл при этом нагревается потоком электронов, которые бомбардируют металл, передают его частицам часть своей кинетической энергии. Источниками электронов в электронно-лучевых установках являются кольцевой катод, радиальная или аксиальная электронная пушка.

В установке используется аксиальная пушка 1, в которой фокусируется конусообразный электронный луч. Электронная пушка в установке не зависит то плавильного пространства. В плавильной вакуумной камере 2 помимо электронной пушки размещается расходуемый электрод 3, водоохлаждаемый кристаллизатор 4 и входящие в механизм вытягивания наплавляемого слитка 5 затравка 6 и охлаждаемый водой шток 7.

ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЛАВКА МЕТАЛЛОВ. Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании кинетической энергии свободных электронов, получивших ускорение в электрическом поле высокого напряжения. На металл направляется поток электронов, в результате чего он нагревается и плавится.

Электроннолучевая плавка имеет ряд преимуществ: электронные лучи позволяют получить высокую плотность энергии нагрева, регулировать скорость плавки в больших пределах, исключить загрязнение расплава материалом тигля и применять шихту в любом виде. Перегрев расплавленного металла в сочетании с малыми скоростями плавки и глубоким вакуумом создают эффективные условия для очистки металла от различных примесей.

9. Производство меди.

Медь- один из важнейших металлов. По электроповодности он уступает лишь сребру и является главным проводниковым материалом в электро- и радиотехнике, потребляющих 40-50% всей меди. Наибольшее промышленное значение имеют сульфидные руды, из которых получают около 80% всей меди.

Медь встречается в природе главным образом в виде сернистых соединений CuS,Cu2S в составе сульфидных руд, реже в виде соединений Cu(OH)2, Cu2О, углекислых соединений CuCO3и самородной металлической меди.

Медь получают из медных руд и минералов. Основные методы получения меди — пирометаллургия,

гидрометаллургия и электролиз.

1.Пирометаллургический метод заключается в получении меди из сульфидных руд, (например CuFeS2):

![]()

2.Гидрометаллургический

метод заключается в растворении

минералов меди в разбавленной серной

кислоте или в растворе аммиака;

из полученных растворов медь вытесняют

металлическим железом:![]()

3.Электролиз раствора сульфата меди:

![]()

![]()

![]()

![]()

11. Производство магния.

В чистом виде магний в природе не встречается вследствие своей высокой химической активности.

В качестве руд для производства магния обычно используют магнезит, содержащий преимущественно карбонат магния (MgC03), доломит, содержащий преимущественно двойной карбонат магния и кальция (MgCOa •СаС03), карналлит, содержащий двойной хлорид магния и калия (MgCls •КС1 •6Н20) и бишофит — шестиводный хлорид магния (MgCl2 •6Н20), получаемый из морской воды и воды некоторых озер путем испарения и кристаллизации.

Существуют электролитический и термические способы получения магния.

Электролитический способ получения магния. По этому способу сначала получают безводный хлорид магния (MgCl2), который затем, при помощи высококлассного электротехнического оборудования подвергают электролизу с целью получения магния.

Получение хлорида магния из бишофита и карналлита производится путем их обезвоживания нагревом. Получение хлорида магния из каустического магнезита производится путем обработки его при температуре 800° газообразным хлором в присутствии углерода в электрической печи:

MgO + Сl2 + С = MgCl2 + СО2

Электролиз хлорида магния производят в плотно закрытых электролитических ваннах. Как и при электролизе глинозема, электрический ток используется здесь для электрохимического процесса и для нагрева ванны; рабочая температура процесса около 750°, напряжение тока 6 в, сила тока 30 000—000 а.

Аноды изготовляют из графита, катоды — из стали в форме пластин; те и другие расположены в ванне вертикально и параллельно друг другу.

При электролизе на анодах выделяется газообразный хлор, который пузырьками всплывает на поверхность и по хлоропроводам отводится для дальнейшего использования; на катодах выделяется магний. Удельный вес электролита больше удельного веса магния, поэтому последний всплывает на поверхность электролита, откуда по мере накопления извлекается. С целью предупреждения взаимодействия хлора с магнием, рабочее пространство ванны разделяют на анодное и катодное с помощью огнеупорных перегородок, устанавливаемых между анодами и катодами.

Термические способы получения магния. За последние годы термические способы производства магния получили широкое распространение вследствие своей простоты. Сущность термических способов состоит в восстановлении окиси магния или нефтяным коксом в смеси с каменноугольным пеком, или металлами, сплавами и карбидами металлов (например, алюминием, ферросилицием, карбидом кальция и др.)

Легкие металлические сплавы на основе алюминия и магния с удельным весом меньше 3 г/см3 в последнее время получают все большее распространение в авиа, авто и вагоностроении, приборостроении и других отраслях промышленности.

Сплавы на основе алюминия делят на литейные и обрабатываемые давлением.

12. Производство Титана.

Титан и его сплавы являются ценными конструкционными сплавами. По сочетанию свойств они превосходят многие легированные стали и сплавы металлов. Получение металлического титана затрудняется его очень высокой химической активностью при повышенных температурах. Титан образует химические соединения и твердые растворы со многими элементами. Поэтому при производстве титана требуются особые условия, обеспечивающие достаточную чистоту производимого металла.

Для получения титана применяют магниетермический способ, который включает операции:

1) получение титановых концентратов;

2) производство титанового шлака;

3) производство четыреххлористого титана;

4) восстановление четыреххлористого титана магнием;

5) вакуумная сепарация реакционной массы;

6) плавка титановой губки в вакуумных печах.

Получение титановых слитков.

Титановые слитки получают переплавкой титановой губки в вакуумн элекрт дуговых печах. Расходуемый электрод изготавл. прессованием и измельченной титановой губки. Электрическая дуга горит между расходуемым электродом и ванной расплавленного металла, постепенно заполняющего изложницу, затвердевающего и образующего слиток.Наличие вакуума предожраняет металл от окисления и способствует его очистке от поглощенных газов и примесей. Для получения слитков может быть использована дробленная титановая трубка, загружаемая в печь дозатором.в этом случае дуга горит между расплавленным металлом и графитовым электродом, поднимаемым по мере заполнения изложницы металлом. Для обеспечения высокого качества слитков плавку повторяют два раза. При второй плавке расходуемым электродом служит слиток, полученный при первой плавке. Титановые сплавы выплавляют в электрических дуговых вакуумных печах, аналогичных применяемым для переплавки титановой губки. В качестве шихтовых материалов используют титановую губку и легирующие элементы в соответствии с заданным хим составом.

10. Производство Алюминия.

Алюминий наиболее растпространенный металл в природе, он входит в состав более 250 минералов. Наиболее важные алюминиевые руды: бокситы, нефелины, алуниты.

Технологический процесс получения алюминия

1). Получение глинозема (Al2O3) из алюминиевых руд;

2). Получение алюминия из глинозема;

3). Рафинирование алюминия.

Глинозем получают тремя способами: щелочным, кислотным и электролитическим. Наибольшее распространение имеет щелочной способ (метод К. И. Байера, разработанный в России в конце позапрошлого столетия и применяемый для переработки высокосортных бокситов с небольшим количеством (до 5-6%) кремнезема). С тех пор техническое выполнение его было существенно улучшено. Схема производства глинозема по способу Байера представлена на рис. 1.

Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются при введении в них гидроокиси алюминия, а оставшийся от разложения раствор после его выпаривания в условиях интенсивного перемешивания при 169-170оС может вновь растворять глинозем, содержащийся в бокситах. Этот способ состоит из следующих основных операций:

1). Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах; в мельницы подают боксит, едкую щелочь и небольшое количество извести, которое улучшает выделение Al2O3; полученную пульпу подают на выщелачивание;

2). Выщелачивания боксита (в последнее время применяемые до сих пор блоки автоклав круглой формы частично заменены трубчатыми автоклавами, в которых при температурах 230-250°С (500-520 К) происходит выщелачивание), заключающегося в химическом его разложении от взаимодействия с водным раствором щелочи; гидраты окиси алюминия при взаимодействии со щелочью переходят в раствор в виде алюмината натрия:

AlOOH+NaOH → NaAlO2+H2O

или

Al(OH)3+NaOH → NaAlO2+2H2O;

содержащийся в боксите кремнезем взаимодействует со щелочью и переходит в раствор в виде силиката натрия:

SiO2+2NaOH → Na2SiO3+H2O;

в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевый алюмосиликат; в нерастворимый остаток переходят окислы титана и железа, предающие остатку красный цвет; этот остаток называют красным шламом. По окончании растворения полученный алюминат натрия разбавляют водным раствором щелочи при одновременном понижении температуры на 100°С;

3). Отделения алюминатного раствора от красного шлама обычно осуществляемого путем промывки в специальных сгустителях; в результате этого красный шлам оседает, а алюминатный раствор сливают и затем фильтруют (осветляют). В ограниченных количествах шлам находит применение, например, как добавка к цементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминия приходится 0,6-1,0 т красного шлама (сухого остатка);

4). Разложения алюминатного раствора. Его фильтруют и перекачивают в большие емкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на 60°С (330 К) и постоянном

перемешивании извлекается гидроокись алюминия Al(OH)3. Так как этот процесс протекает медленно и неравномерно, а формирование и рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшей обработке, в декомпозеры добавляют большое количество твердой гидроокиси — затравки:

Na2O ּ Al2O3+4H2O → Al(OH)3+2NaOH;

5). Выделения гидроокиси алюминия и ее классификации; это происходит в гидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяют осадок, содержащий 50-60% частиц Al(OH). Значительную часть гидроокиси возвращают в процесс декомпозиции как затравочный материал, которая и остается в обороте в неизменных количествах. Остаток после промывки водой идет на кальцинацию; фильтрат также возвращается в оборот (после концентрации в выпарных аппаратах — для выщелачивания новых бокситов);

6). Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операция производства глинозема; ее осуществляют в трубчатых вращающихся печах, а в последнее время также в печах с турбулентным движением материала при температуре 1150-1300оС; сырая гидроокись алюминия, проходя через вращающуюся печь, высушивается и обезвоживается; при нагреве происходят последовательно следующие структурные превращения:

Al(OH)3 → AlOOH → γ-Al2O3 → α-Al2O3

4. Изготовление отливок в оболочковые формы.

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.