1.чугун- исходное сырье для получения стали. Получают из железосодержащих руд, которые входят в состав горных пород. Руда-природное минеральное сырье горной породы, которое содержит ме Ni, Zn, Ca, которые можно извлечь эк способом. Руда сост из рудного ме и пустой породы. Fe2O3 – 50-60%, Fe3O4 – 50-55%, Fe2O3*3H2O- 40-50%,FeCO3 – до 40%

производство чугуна:

1) Руду подвергают дроблению

2) Фракционирование руды по размерам с помощью ситы, грохот

3) Усреднение дробленных руд

4) Обогащение руд (удаление пустой породы, магнитный метод)

5) Агломерация (получ кусков заданного размера из сыпучего мат-ла, окатыши)

6) Для получ чугуна из руд необходимы:

а) доменные флюсы (для удал пустой породы) СаСО2основ и Si2O3кисл

б) топливо (кокс, метан, кам уголь)

В печах донна. Руда окатыш+флюс+топливо=шихта доменной печи

ПРОДУКТЫ ДОМЕННОЙ ПЕЧИ

Расплавленный чугун выпускают через одне-две чугунные летки по 10-18 раз в сутки. В ковшах-чугуновозах емкостью 80-100т его по железнодорожным путям подают либо в сталеплавильный цех для передела в сталь, либо на разливочную машину. В первом случае чугун сливают в миксеры (копильники) емкостью до 2000т, отапливаемые газом. При выдержке в миксере выравниваются химический состав и температура чугуна, происходит дополнительное удаление серы. Разливочная машина представляет собой конвейер с укрепленными на нем формами (мульдами); в них получают небольшие слитки – чугунные чушки (до 55 кг), которые направляют на другие заводы.

Чугуны и ферросплавы. В доменных печах выплавляют передельные и литейные чугуны, а также некоторые ферросплавы.

Передельные чугуны по ГОСТ 805-69 выплавляют трех видов: 1 – коксовый М1, М2, М3; Б1, Б2; 2 – фосфористый МФ1, МФ2, МФ3; 3 – высококачественный ПВК1, ПВК2, ПВК3.

По содержанию вредных примесей – фосфора и серы – чугуны делятся на классы А, Б и т.д. по фосфору и на категории I,II и т.д. по сере.

Наиболее распространенные чугуны М1, М2, М3 содержат 3,8-4,4% C, 0,5-1,4% Si, 0,5-1,5% Mn, 0,15-0,3% P, 0,02-0,06% S. Чугуны этих марок применяют для выплавки стали мартеновским и кислородно-конверторным способами. Чугуны марок Б1, Б2, содержащие фосфора<=0,06% (класс А) и серы <=0,04% (категория III), используют для передела на сталь и бессемеровским способом. Фосфористые чугуны МФ1, МФ2 и МФ3 содержат 1-2% фосфора, их переделывают в сталь в мартеновских качающихся печах. Высококачественные чугуны ПВК1, ПВК2, ПВК3 имеют минимальное содержание вредных примесей (например, класс А<=0,02% Р, категория I<=0,015% S) и используется для выплавки качественных сталей в электродуговых и других печах.

Литейные чугуны ЛКО – ЛК5 применяют для получения литых деталей. Обычные литейные чугуны содержат 0,1-0,3% P, для художественного литья применяют фосфористые чугуны, содержащие до 1,2% P.

Доменные ферросплав: зеркальные чугуны ЗЧ1, ЗЧ2, ЗЧ3 содержат 10-25% Mn, ферромарганец Mn6, Mn7 70-75% Mn, доменный ферросилиций Си10, Си15 9-13% Si (иногда больше) и до 3% Mn. Эти сплавы применяют при выплавке сталей для раскисления и легирования.

В доменных печах из руд некоторых месторождений выплавляют также природнолегированные чугуны, содержащие хром, ванадий, никель и т.д.

Доменный шлак – побочный продукт плавки – по мере его накопления выпускают в расплавленном состоянии через шлаковые летки в ковши-шлаковозы емкостью 30т, транспортируемые по железнодорожным путям. Еще сравнительно недавно шлаки направляли в отвал. В настоящее время шлак все шире используют для получения строительных материалов.

Широкое применение нашла мокрая грануляция шлаков: при выливании жидкого шлака в воду он превращается в мелкозернистый материал. Гранулированный шлак используют для производства цемента, шлаковых строительных кирпичей и блоков. Из доменного шлака получают также щебень, литые изделия и т.д.

Доменный или колошниковый газ выделяется в больших количествах и непрерывно удаляется через газоотводы в колошнике из доменной печи.

При сгорании 1т кокса образуется около 5000 м3 газа. Таким образом, в крупных печах объемом 3000-3200 м3 в сутки выделяется примерно 15-17 млн. м3 газа. Он содержит значительное количество горючих составляющих, его теплотворная способность около 850-950 кал / м3. После очистки от пыли (частиц руды, топлива, флюсов) доменный газ используют как топливо для нагрева воздухонагревателей доменных печей, водяных и паровых котлов. В смеси с более высококалорийным коксовым или природным газами его применяют также для отопления мартеновских и нагревательных печей. Колошниковая пыль содержит 45-50% Fe и ее используют при агломерации.

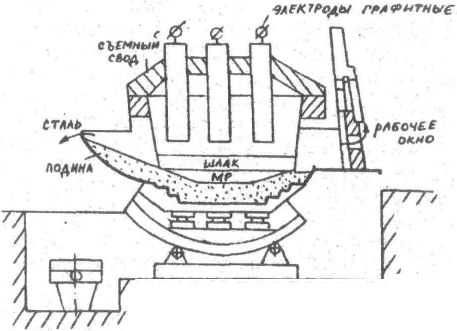

4 Электродуговая печь- электрическая печь для плавки ме и др мат-ов, в которой использ тепловой эффект эл дуги. Вместимость 0,5-200т В металлургических цехах плавку ведут в основных, а в литейных –в кислых печах. После загрузки шихтовых мат-ов электроды опускают и подключают к источнику тока. между шихтой и электродами образ дуга с Т более 3000 С. Плавление ме и окисление примесей. Во время плавки 2-3 раза сливают шлак, удаляя вредные примеси. Проводят раскисление стали. Легирование неокисляющимися примесями (Ни, Мо) проводят во время плавки, вводя эти элементы с шихтой. Перед выпуском стали производят легирование легкоокисляющимися (хром, титан) примесями, вводя их в виде ферросплавов. Продолжительность 4-6ч, расход электроэнергии 700-900 кВт, электродов 7-9 кг на 1т стали

2. Производство стали:

Исходными материалами являются передельный чугун и стальной скрап (лом). 1 массовыми способами получения расплавленной стали явились бессемеровский и томасовский процессы. Для передела в сталь расплавленный чугун продували воздухом (снизу). Но было невысок качество стали, и использовались только чугуны с опред содержанием Si, S, P. В 1864-5гг разработан мартеновский процесс- менее производительный, но более качественная сталь.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

ПРОИЗВОДСТВО СТАЛИ В КОНВЕРТОРАХ.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух. Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров. Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Раскисление стали:

[Mn]+O=MnO; [Si]+O=SiO*(SiO2); [Al]+[O]=Al2O3

Для уменьшения раствор О2 вводят ферромарганец, ферросилициум, алюминеферро

Кипящая сталь- получают добавлением раскислителя FeMn, при этом О2 образ в виде пузырьков из расплавленной стали. Дешевая, облад низкими мех св-вами. Спокойная – используют FeAl + FeSi, СО отсутствует, интенсивно раскисляется, лучше физико-мех св-ва

Полуспокойная- промеж св-ва

Выход гот стали составл 93% от массы продуваемого ме

FeC -5-6%, (FeO)-1-2%, Fe-1.5%, мелкие капли- 1%,крошки ме – 0,5%. Итог-10%

3.Производство стали в кислородных конверторах.

Конвертер – сосуд, который имеет соответствующие отверстия для загрузки исходной шихты и для выпуска готовых сталей

1.корпус

2.горловина

3.отверстие для выпуска гот стали- летка

4.съемное дно

5опорный агрегат (вокруг горизонт оси)

КИСЛОРОДНО-КОНВЕРТОРНЫЙ ПРОЦЕСС. Для интенсификации бессемеровского и томасовского процессов в последние годы начали применять обогащенное кислородом дутье.

При бессемеровском процессе обогащения дутья кислородом позволяет сократить продолжительность продувки и увеличить производительность конвертора и долю стального скрапа, подаваемого в металлическую ванну в процессе плавки. Главным достоинством кислородного дутья является снижение содержания азота в стали с 0,012-0,025(при воздушном дутье) до 0,008-0,004%(при кислородном дутье). Введение в состав дутья смеси кислорода с водяным паром или углекислым газом позволяет повысить качество бессемеровской стали, до качества стали, выплавляемой в мартеновских и электрических печах.

Большой интерес представляет использование чистого кислорода для выплавки чугуна в глуходонных конверторах сверху с помощью водоохлаждаемых фурм.

Производство стали кислородно-конверторным способом с каждым годом увеличивается.

кислородное дутье:

1) фурма из крас меди для подачи кислорода в К;

2) горловина; 3) выплавляемая сталь; 4) стенка К – футеровка

Объем единоврем загрузки 70-350 т, Д корпуса – 9м, высота – до 10м, Д горловины -3,5м, глубина жидкой стали – 1,7м. К основан на кислородном дутье, расход кислорода на 1 т стали до 5 м3. время продувки зависит от расхода кислорода и продолж 20-15мин

удаляются излишки С из состава белого чугуна

компаненты-шихты: расплав чугун(б 70%), стальной лом (скрап до 25-30%) шлакообраз вещ-ва CaO (основ) и SiO2 (кисл). CaO/ SiO2= основность. Контроль необходим для мах удаления серы.

Выплавка стали:

1. завалка ме лома

2. заливка жидкого чугуна

3. продувка, формовка

4. анализ хим состава

5. выпуск стали

6. слив шлака

7. подготовка К к след процессу

5. УСТРОЙСТВО И РАБОТА ИНДУКЦИОННЫХ ПЕЧЕЙ. Индукционные печи отличаются от дуговых способом подвода энергии к расплавленному металлу. Индукционная печь примерно работает так же как обычный трансформатор: имеется первичная катушка, вокруг которой при пропускании переменного тока создается переменное магнитное поле. Магнитный поток наводит во вторичной печи переменный ток, под влиянием которого нагревается и расплавляется металл. Индукционные печи имеют емкость от 50 кг до 100 т и более.

В немагнитном каркасе имеются индуктор и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или ламповых генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах используется ток частотой 500 – 2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0 – 1,4 квт/кг шихты. Плавильные тигли печей изготавливают из кислых или основных огнеупорных материалов.

В индукционных печах сталь выплавляют методом переплава шихты. Угар легирующих при этом получается очень небольшим. Шлак образуется при загрузке шлакообразующих компонентов на поверхность расплавленного металла. Температура шлака во всех случаях меньше температуры металла, так как шлак не обладает магнитной проницаемости и в нем не индуцируется ток. Для выпуска стали из печи, тигель наклоняют в сторону сливного носка.

В индукционных печах нет углерода, поэтому металл не науглероживается. Под действием электромагнитных сил металл циркулирует, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.