КУРСОВИК ДМ-02.10-00.15.01

.pdf2.6 Усилия в передачах

Усилия в передачах определяется по формулам:

Окружная сила определяется по формуле:

Ft = 2000 · T/d, Н

Радиальная сила определяется по формуле:

Fr = Ft · tgαw/cosβ, Н

Осевая сила определяется по формуле:

Fa = Ft · tgβw, Н

( 64 )

( 65 )

( 66 )

Таблица 32 – Силы в зубчатой передачи

|

|

вал |

Тi, Н · м |

Fti ,Н |

|

|

Fri ,Н |

|

Fai ,Н |

||

быстрох. |

шестерня, i=1 |

9,87 |

719,60 |

|

281,63 |

|

284,41 |

||||

колесо, i=2 |

60,29 |

719,60 |

|

281,63 |

|

284,41 |

|||||

|

|

|

|

||||||||

тихоход. |

шестерня, i=3 |

60,29 |

3522,10 |

|

1319,88 |

|

863,30 |

||||

колесо, i=4 |

292,40 |

3522,10 |

|

1319,88 |

|

863,30 |

|||||

|

|

|

|

||||||||

|

|

|

|

|

|

Таблица 33 – Расстояния на валах |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вал |

|

a |

b |

|

|

|

c |

|

|

|

быстроходный |

|

35 |

35 |

|

|

|

55 |

|

|

|

|

промежуточный |

|

35 |

115 |

|

|

|

35 |

|

|

|

|

тихоходный |

|

40 |

40 |

|

|

|

85 |

|

|

|

Реакции определяются исходя из схемы приведенных на рисунках 6, 7, 8 и 9, в них также построены эпюры изгибающих моментов для всех валов редуктора.

Рассмотрим быстроходный вал (рисунок 7).

Составляем уравнения в плоскости ОХ:

Ʃmxa = 0, Ft1 · а - Rxb · (a + b) = 0

Rxb = [Ft1 · a ]/(a + b) = 359,80 H

Ʃmxb = 0, Ft1 · b - Rxa · (a + b) = 0

Rxa = [Ft1 · b ]/(a + b) = |

359,80 H |

Проверка: Rxa + Rxb - Ft1 = 0

|

|

359,80 |

+ |

359,80 |

- |

|

719,60 |

= |

0 |

||

Составляем уравнения в плоскости ОY: |

|

|

|

|

|

||||||

Ʃmya = 0, |

Fr1 · a - Ryb · (a + b) - Fa1 · 0,5 · d1Б = 0 |

|

|

||||||||

|

|

Ryb = [Fr1 · a |

- Fa1 · 0,5 · d1Б]/(a + b) = |

85,11 |

H |

||||||

Ʃmyb = 0, |

Fr1 · b - Rya · (a + b) + Fa1 · 0,5 · d1Б = 0 |

|

|

||||||||

|

|

Rya = [Fr1 · b + Fa1 · 0,5 · d1Б ]/(a + b) = |

196,52 |

H |

|||||||

Проверка: |

Rya + Ryb - Fr1 = 0 |

|

|

|

|

|

|||||

|

|

196,52 |

+ |

|

85,11 |

- |

|

281,63 |

= |

0 |

|

Реакции в опорах определяются исходя из формулы: |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

R = √ Rx2 + Ry2 |

, Н |

|

|

|

|

|

|

( 67 ) |

|||

Ra |

= |

409,970 |

H |

|

|

|

|

|

|

|

|

Rb |

= |

369,731 |

H |

|

|

|

|

|

|

|

|

Изгибающие моменты по осям и суммарный момент определяется по формуле: |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

М = √ Мx2 + Мy2 |

, Н |

|

|

|

|

|

|

( 68 ) |

|||

Мх |

= |

Rxa · а = |

359,80 |

· |

35 |

= |

12,593 |

Н · м |

|||

Мyл |

= |

Ryb · b = |

85,11 |

· |

35 |

= |

2,979 |

Н · м |

|||

Мyпр |

= |

Rya · a = |

196,52 |

· |

35 |

= |

6,878 |

Н · м |

|||

M |

= |

14,349 |

Н · м |

|

|

|

|

|

|

||

Рассмотрим промежуточный вал (рисунок 8). |

|

|

|

|

|||||||

Составляем уравнения в плоскости ОХ: |

|

|

|

|

|

||||||

Ʃmxa = 0, |

Ft2 · a - Ft3 · (a + b) + Rxb · (a + b + c) = 0 |

|

|||||||||

|

|

Rxb = [Ft3 · (a + b) - Ft2 · a]/(a + b + c) = |

2719,61 H |

||||||||

Ʃmxb = 0, |

Ft3 · c - Ft2 · (c + b) - Rxa · (a + b + c) = 0 |

|

|||||||||

|

|

Rxa = [Ft3 · c - Ft2 · (c + b)]/(a + b + c) = |

82,88 |

H |

|

Проверка: |

|

Ft2 + Rxa + Rxb - Ft3 = 0 |

|

|

|

719,60 |

+ |

82,88 |

+ 2719,61 - 3522,10 |

= |

0 |

Составляем уравнения в плоскости ОY:

Ʃmxa = 0, Fr2 · a + Fr3 · (a + b) - Ryb · (a + b + c) - Fa2 · 0,5 · d2Б + Fa3 · 0,5 · d1т = 0

Ryb = [Fr2 · a + Fr3 · (a + b) - Fa2 · 0,5 · d2Б + Fa3 · 0,5 · d1т]/(a + b + c) = = 1070,68 H

Ʃmxb = 0, Fr3 · c + Fr2 · (c + b) - Rya · (a + b + c) + Fa2 · 0,5 · d2Б - Fa3 · 0,5 · d1т = 0

Rya = |

[Fr3 · c + Fr2 · (c + b) + Fa2 · 0,5 · d2Б - Fa3 · 0,5 · d1т]/(a + b + c) = |

||||||

|

|

|

|

|

= |

530,83 |

H |

Проверка: |

|

Rya + Ryb - Fr2 - Fr3 = 0 |

|

|

|

||

530,83 |

+ |

1070,68 |

- |

281,63 |

- 1319,88 |

= |

0 |

Реакции в опорах определяются исходя из формулы: |

|

|

|||||

Ra |

= |

537,266 |

H |

|

|

|

|

Rb |

= |

2922,782 |

H |

|

|

|

|

Изгибающие моменты по осям и суммарный момент определяется по формуле:

Мхл |

= |

Rxa · a = |

82,88 |

· |

35 |

= |

2,901 |

Н · м |

Мхпр |

= |

Rxb · c = |

2719,61 |

· |

35 |

= |

95,187 |

Н · м |

Мyл |

= |

Rya · a = |

530,83 |

· |

35 |

= |

18,579 |

Н · м |

средняя часть вала |

Мyл |

|

= |

43,121 |

Н · м |

|||

Мyпр |

= |

Ryb · c = |

1070,68 |

· |

35 |

= |

37,474 |

Н · м |

средняя часть вала |

Мyпр |

|

= |

52,251 |

Н · м |

|||

M |

= |

108,585 |

Н · м |

|

|

|

|

|

Рассмотрим тихоходный вал (рисунок 9).

Составляем уравнения в плоскости ОХ:

Ʃmxa = 0, |

|

Ft4 · a - Rxb · (a + b) + Rx · (a + b + c) = 0 |

|

||

|

|

Rxb = [Ft4 · a + Rx · (a + b + c)]/(a + b) = 10329,35 |

H |

||

Ʃmxb = 0, |

|

Ft4 · b + Rxa · (a + b) - Rx · c = 0 |

|

|

|

|

|

Rxa = [Rx · c - Ft4 · b]/(a + b) = |

2652,92 |

H |

|

Проверка: |

|

Rxb - Rxa - Ft4 - Rx = 0 |

|

|

|

10329,35 |

- |

2652,92 - 3522,10 - 4154,33 |

= |

0 |

|

Составляем уравнения в плоскости ОY: |

|

|

|||

Ʃmya = 0, |

|

Fr4 · a + Ryb · (a + b) - Fa4 · 0,5 · d2т - Ry · (a + b + c) 0 |

|||

Ryb = [Fa4 · 0,5 · d2т + Ry · (a+b+c) - Fr4 · a]/(a + b) = |

4360,51 |

H |

|||

Ʃmyb = 0, |

|

Fr4 · b - Rya · (a + b) + Fa4 · 0,5 · d2т + Ry · c = 0 |

|

||

Rya = [Fr4 · b + Fa4 · 0,5 · d2т + Ry · c]/(a + b) = |

3679,89 |

H |

|||

Проверка: |

|

Rya - Ryb - Fr4 + Ry= 0 |

|

|

|

3679,89 |

- |

4360,51 |

- 1319,88 + 2000,51 |

= |

0 |

Реакции в опорах определяются исходя из формулы: |

|

|

|||

Ra |

= |

4536,474 |

H |

|

|

Rb |

= |

11212,027 |

H |

|

|

Изгибающие моменты по осям и суммарный момент определяется по формуле:

Мхл |

= |

Rxa · a = |

2652,92 |

· |

40 |

= |

106,117 |

Н · м |

Мхпр |

= |

Rx · с = |

4154,33 |

· |

85 |

= |

353,118 |

Н · м |

Мyл |

= |

Rya · a = |

3679,89 |

· |

40 |

= |

147,196 |

Н · м |

Мyпр |

= |

Ry · с = |

2000,51 |

· |

85 |

= |

170,043 |

Н · м |

средняя часть вала |

|

Мy = |

|

75,643 Н · м |

||||

M |

= |

181,459 |

Н · м |

|

|

|

|

|

2.7 Подбор подшипников

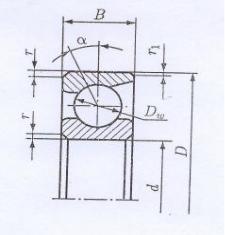

Для быстроходного вала принимаем шариковые радиально-упорные подшипники по ГОСТ 831-75 средней серии 46304, а для промежуточного вала принимаем легкой серии по ГОСТ 831 - 75 подшипник 46206 и для тихоходного вала принимаем легкой серии по ГОСТ 831 - 75 подшипник 46209.

Геометрические параметры подшипников представлены в таблице 34.

Рисунок 10 - Подшипник шариковый радиально-упорный

Таблица 34 - Подшипники на валах

|

Наименование параметра |

|

валы |

|

|

|

|

|

|

|

быстрох. |

промеж. |

тихох. |

|

|

|

|||

|

|

|

|

|

1. |

Типоразмер подшипника |

46304 |

46206 |

46209 |

|

|

|

|

|

2. |

Диаметр цапфы вала, мм |

20 |

30 |

45 |

|

|

|

|

|

3. |

Диаметр наружный D, мм |

52 |

62 |

85 |

|

|

|

|

|

4. |

Ширина В, мм |

15 |

16 |

19 |

|

|

|

|

|

5. |

Динамическая |

17,8 |

21,9 |

38,7 |

|

грузоподъемность, Cr кН |

|||

|

|

|

|

|

|

|

|

|

|

6. |

Статическая |

9 |

12 |

23,1 |

|

грузоподъемность, Crо кН |

|||

|

|

|

|

|

|

|

|

|

|

7. |

Угол наклона, α0 |

26 |

26 |

26 |

Долговечность подшипников определяется по формуле [5, с. 140]:

L' = a1 · a23 · (Cr/Pe)p,

Lh' = a1 · a23 · (106/(60 · n)) · (Cr/Pe)p ≥ [Lh], ч |

( 69 ) |

где а1 – коэффициент надежности, а1 = 1 [5, с. 140]; а23 – обобщенный коэффициент, учитывающий влияние качества металла и

условия эксплуатации, а23 = 0,75 [5, с. 140];

р – показатель степени, для шарикоподшипников р = 3 [5, с. 140],

для роликовых подшипников р = 3,33;

Ре – приведенная эквивалентная нагрузка, определяется по формуле:

Ре = μ · Рr, |

( 70 ) |

где μ – коэффициент приведения заданного переменного режима нагружения к эквивалентному постоянному, определяется по формуле:

|

|

|

|

μ = 3√ ∑(Тi/Tmax)3 · Lhi /Lh , |

( 71 ) |

||

подставляя данные в формулу ( 71 ) |

получаем μ = 0,7103 |

||

Рr – эквивалентная радиальная динамическая нагрузка, определяется по формуле:

Рr = (X · V · Fr + Y · Fa) · Кб · Кт, Н |

( 72 ) |

где V – коэффициент вращения, V = 1 [5, с. 142];

Кб – коэффициент безопасности, Кб = 1,4 [5, с. 142]; Кт – температурный коэффициент, Кт = 1 [5, с. 142]; Fr – суммарная реакция в опорах;

Fa – осевая нагрузка в опорах;

X, Y – коэффициент радиальной и осевой нагрузки, определяется исходя из отношений Fa/(FrII · V) и Fa/Соr по [5, с.141, табл. 9.1];

Таблица 35 - Долговечность подшипников

Наименование параметра |

|

валы |

|

|

|

|

|

||

быстрох. |

промеж. |

тихох. |

||

|

||||

|

|

|

|

|

X |

0,41 |

0,41 |

0,41 |

|

Y |

0,87 |

0,87 |

0,87 |

|

Fa, Н |

284,41 |

578,89 |

863,30 |

|

Fr1, Н |

409,970 |

537,266 |

4536,474 |

|

Fr2, Н |

369,731 |

2922,782 |

11212,027 |

|

РrI, Н |

581,73 |

1013,48 |

3655,43 |

|

РrII , Н |

558,63 |

2382,77 |

7487,20 |

|

max из Рr |

581,73 |

2382,77 |

7487,20 |

|

Ре , Н |

413,21 |

1692,54 |

5318,33 |

|

n, мин-1 |

700,00 |

111,11 |

22,22 |

|

показатель степени р |

3,00 |

3,00 |

3,00 |

|

Lh', ч |

1427394,54 |

243709,17 |

216735,10 |

|

[Lh], ч |

|

30000 |

|

Долговечность подшипников выполняется.

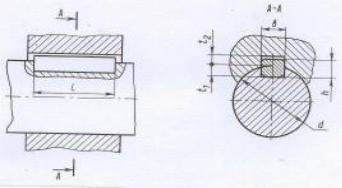

2.8 Расчет шпоночных соединений

Для всех валов принимаем призматические шпонки по ГОСТу 23360-78 и производим расчет шпонок по формуле [5, с. 265], результаты представлены в таблице 36.

Рисунок 11 - Шпоночное соединение

ζсм = 2 · Т/(d · l · (h – t1)) ≤ [ζсм], МПа |

( 73 ) |

где [ζсм] – допускаемое напряжение на смятие,

при стальной ступице и спокойной нагрузке [ζсм] = 110…190 МПа [5, c. 266]; при колебаниях нагрузке [ζсм] следует снижать на 20 … 25 %; при ударной нагрузке [ζсм] следует снижать на 40 … 50 %; при чугунной ступице [ζсм] следует снижать в двое.

Таблица 36 – Призматические шпонки по ГОСТ 23360-78

|

|

|

валы |

|

||

|

|

|

|

|

|

|

Параметры |

Обозн. |

быстрох. |

промежут. |

|

тихоход. |

|

|

|

|

|

|

|

|

|

|

под муфтой |

под колесом |

|

под колесом |

под муфтой |

|

|

|

|

|

|

|

момент |

T, Н · м |

9,87 |

60,29 |

|

292,40 |

292,40 |

|

|

|

|

|

|

|

диаметр |

d, мм |

16 |

35 |

|

50 |

40 |

|

|

|

|

|

|

|

шпонка |

b, мм |

5 |

10 |

|

14 |

12 |

|

|

|

|

|

|

|

h, мм |

5 |

8 |

|

9 |

8 |

|

|

|

|||||

|

|

|

|

|

|

|

глубина |

вала t1 |

3 |

5 |

|

5,5 |

5 |

паза |

ступицы t2 |

2,3 |

3,3 |

|

3,8 |

3,3 |

длина |

l, мм |

20 |

40 |

|

50 |

50 |

шпонки |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ζсм, МПа |

30,83 |

28,71 |

|

66,83 |

97,47 |

|

[ζсм], МПа |

|

|

120 |

|

||

Из таблицы 36 видно, что все шпонки удовлетворяют условиям напряжения.

2.9 Проверочный расчет валов

Проверочный расчет валов выполняют на совместное действие изгиба и кручения, что отражает разновидности цикла напряжений изгиба и кручения, усталостные характеристики материалов, размеры, форму и состояние поверхности валов.

Цель расчета - определить коэффициенты запаса прочности в опасных сечениях вала и сравнить их с допустимыми.

S ≥ [S], |

( 74 ) |

При высокой достоверности расчета допускаемый коэффициент запаса прочности

[S] = 1,3 … 1,5 [5, c. 267].

Опасное сечение вала – под зубчатым колесом тихоходного вала. Для проверки опасного вала на долговечность необходимо использовать методику [5]. Коэффициент безопасности вала на выносливость определяется по формуле [5 с.273]:

|

|

|

|

S = Sζ · Sη/(√ Sζ2 + Sη2 ) ≥ [S], |

( 75 ) |

||

где Sζ – коэффициент безопасности по нормальным напряжениям изгиба: цикл

симметричный Rζ = - 1, Sm = Smax, Sm = 0:

Sη – коэффициент безопасности по касательным напряжениям кручения: цикл отнулевой Rη = 0, ηm = ηa = 0,5 · ηmax:

Sζ = KLζ/KζD · ζ-1/ζmax, |

( |

76 |

) |

Sη = 2 · η-1/[(KηD/KLη ) · ηmax], |

( |

77 |

) |

где KLζ, KLη – коэффициент долговечности, т.к. Ne > No то KLζ = KLη = 1,0 |

|

|

|

ζ-1, η-1 – пределы выносливости при симметричном цикле: для стали 40Х |

|

|

|

(улучшение) ζв = 900 МПа; |

|

|

|

ζ-1 = 0,45 · ζв = 0,45 · 900 = 405 МПа; |

|

|

|

η-1 = 0,6 · ζ-1 = 0,6 · 405 = 243 МПа; |

|

|

|

KζD, KηD – коэффициент запаса прочности вала; |

|

|

|

KζD = (Kζ/Kd + KF – 1)/Kу, |

( |

78 |

) |

KηD = (Kη/Kd + KF – 1)/Kу, |

( |

79 |

) |

где Kζ, Kη – эффективные коэффициенты концентрации напряжения, по [5, c. 271]

Kζ = 2,15, Kη = 2,0;

Kd – коэффициент влияния абсолютных размеров поперечного размера, по

[5, c. 272] Kd = 0,7;

Ку – коэффициент упрочнения, т.к. упрочнение отсутствует то Ку = 1;

KF – коэффициент шероховатости поверхности, KF = 1,5 [5, c.272];

KζD = (2,15/0,7 + 1,5 – 1)/1 = 3,571

KηD = (2,0/0,7+ 1,5 – 1)/1 = 3,357

ζmax, ηmax – напряжения изгиба и кручения, определяется по формуле [5, c.269];

ζmax = M/Wнетто, |

МПа |

( |

80 |

) |

ηmax = T/Wр нетто, |

МПа |

( |

81 |

) |

где Wнетто – осевой момент сопротивления сечения вала; |

|

|

|

|

Wр нетто – полярный момент инерции сопротивления сечения вала; |

|

|

|

|

Wнетто = π · d3/32 – [0,5 · b · t1 · (d – t1)2]/d, |

( |

82 |

) |

|

Wр нетто = π · d3/16 – [0,5 · b · t1 · (d – t1)2]/d, |

( |

83 |

) |

|

Полученные результаты записываем в таблицу 37.

Таблица 37 – Проверка вала на выносливость

Wнетто, |

Wр нетто, |

ζmax, |

ηmax, |

Sζ |

Sη |

S |

|

3 |

3 |

МПа |

МПа |

||||

|

|

|

|||||

мм |

мм |

|

|

|

|

|

|

10740,833 |

23006,458 |

16,894 |

12,709 |

6,713 |

11,391 |

5,783 |

|

|

|

|

|

|

|

|

Из таблицы 37 видно, что условие выносливости выполняется.

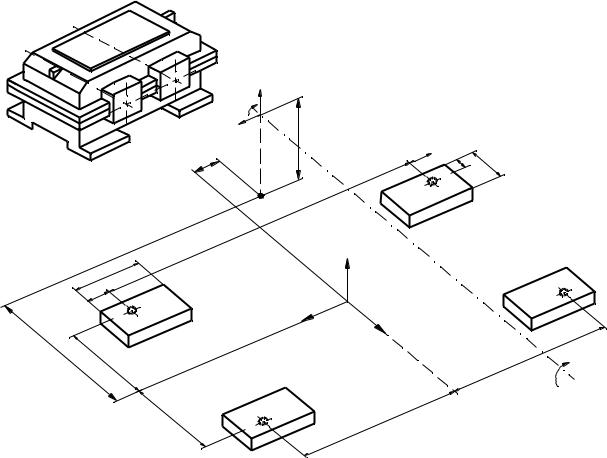

2.10 Расчет болтов крепления редуктора к раме

Исходя из чертежа редуктора на ватмане формата А1 рассчитываем болты крепления редуктора к раме. Схема крепления болтов представлена на рисунке 12.

III |

|

|

|

|

|

|

I |

|

|

|

|

|

II |

Rx |

|

|

|

|

|

|

|

|

|

|

T3 |

|

|

|

|

|

Ry |

|

|

|

|

|

h2 |

h1 |

b |

h |

H |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

c |

|

|

|

|

a |

|

z |

|

|

|

|

|

|

|

|

|

b |

|

|

|

4 |

|

|

y |

|

|

|

|

2 |

|

x |

|

|

|

|

|

|

|

|

h3 |

x1 |

|

|

|

y2 |

|

|

|

|

||

|

|

|

|

T1 |

|

|

|

|

|

|

|

|

x2 |

|

|

|

|

|

3 |

|

y1 |

|

|

|

|

|

Рисунок 12 – Схема расположения болтов |

|

|

|

|||||

a |

= |

50 |

мм |

b |

= |

20 |

мм |

c |

= |

310 |

мм |

h |

= |

20 |

мм |

H |

= |

50 |

мм |

y1 |

= |

155 |

мм |

x1 |

= |

112,5 |

мм |

x2 |

= |

112,5 |

мм |

y2 |

= |

155 |

мм |

h1 |

= |

130 |

мм |

h2 |

= |

55 |

мм |

h3 |

= |

175 |

мм |

Под действием Fy и Tz происходит сдвиг в стыке соединения, под действием Fz, Mx и My происходит раскрытие стыка (отрыв).

Fx = 0

Fy = Ry = 2000,51 H

Fz = Rx = 4154,33 H