КУРСОВИК ДМ-02.10-00.15.01

.pdf

|

|

kг = 0,5 |

|

kс = 0,5 |

|

|

|

|

|

|

|

|

|||||

|

h – срок службы передачи в годах, h = |

3 |

лет. |

|

|

|

|

|

|

|

|||||||

|

|

Lh = 365 · 24 · 0,5 · 0,5 · 3 = |

6570 |

ч. |

|

|

|

|

|

|

|

||||||

|

|

|

|

Таблица 9 – Допускаемые контактные напряжения |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ вар. |

|

вал |

|

N |

· 106 |

|

|

|

z |

Ni |

|

ζ |

нрi |

, МПа |

|||

|

|

|

|

неi |

|

|

|

|

|

|

|

|

|

|

|||

|

. |

шестерня |

|

98,90 |

|

|

|

0,983 |

|

|

773,99 |

||||||

|

быстрох |

i = 1 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

колесо |

|

15,70 |

|

|

|

1,069 |

|

|

807,47 |

||||||

|

|

i = 2 |

|

|

|

|

|

|

|||||||||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

шестерня |

|

15,70 |

|

|

|

1,283 |

|

1010,23 |

||||||||

|

|

|

|

|

|

||||||||||||

|

тихоход |

i = 1 |

|

|

|

|

|

||||||||||

|

|

3,14 |

|

|

|

1,397 |

|

1055,89 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

колесо |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i = 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допускаемое контактное напряжение определяется по формуле [2, с.10]: |

|

|

|

||||||||||||||

|

ζнр = 0,45 · (ζнр1 + ζнр2) ≤ 1,25 · ζнр min = [ζнр], |

|

|

|

|

|

|

( 10 ) |

|||||||||

Результат записывается в таблицу 10. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Таблица 10 – Допускаемые контактные напряжения |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

№ вар. |

вал |

|

|

|

|

ζнр, МПа |

|

|

[ζнр], МПа |

|

|

|||||

|

4 |

быстроходный |

|

|

|

|

711,65 |

|

|

1009,33 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тихоходный |

|

|

|

|

929,75 |

|

|

1319,87 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.4.2 Допускаемые изгибающие напряжения

Допускающее изгибающее напряжение определяется по формуле [2, с.10]:

ζ |

Fр |

= 0,4 · ζ 0 |

· Y , |

( 11 ) |

|

F lim b |

N |

|

где YN – коэффициент долговечности, при qF = 6 определяется по [2, с.8] YN max = 1; ζF0lim b – базовый предел выносливости зубьев при изгибе определяется по

формуле [2, с.11];

ζF0lim b 1 = 550 МПа

ζF0lim b 2 = 500 МПа

ζFр 1 = 0,4 · 550 · 4 = 880 МПа;

ζFр 2 = 0,4 · 500 · 4 = 800 МПа

1.4.3 Коэффициент нагрузки

Коэффициент нагрузки определяется по формуле [2, с.12]:

Кн = КA · КV · Кβ · Кα, |

( 12 ) |

где КA – коэффициент, учитывающий внешнею динамическую нагрузку, определяется по формуле [2, с.12] КA = 1;

КV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении, определяется по [2, с.15, табл.4,4] в зависимости от степени точности передачи определяется по [2, с.14]:

V = n |

/C |

v |

· |

3√T /(ψ |

ва |

· И), |

( 13 ) |

1 |

|

|

2 |

|

|

где T2 – номинальный момент на колесе, представлен в таблице 11; Cv – скоростной коэффициент, определяется по [2, с.14];

для прямозубой передачи |

Сv |

= |

1750 |

|

для косозубой передачи |

Сv |

= |

1950 |

принимаем Сv = 1950 |

ψва – коэффициент рабочей ширины по межосевому расстоянию, определяется в зависимости от схемы зубчатых передач по [2, с.13];

для быстроходной ψва |

= |

0,28 |

для тихоходной ψва |

= |

0,315 |

Значение КV и V представлены в таблице 11, степень точности передачи 8.

Кβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, определяется по [2, с.16] в зависимости от ψвd, который определяется по формуле [2, с.13];

|

ψвd = 0,5 · ψва · (U ± 1), |

|

|

|

|

|

( 14 ) |

|

|

Кα – коэффициент, учитывающий распределение нагрузки между зубьями, |

|||||||

|

определяется по формуле [2, с.17]; |

Кα = 1,05 |

|

|

||||

|

|

|

|

Таблица 11 – Значения коэффициента нагрузки |

||||

|

|

|

|

|

|

|

|

|

№ вар. |

Вал |

|

|

Параметры |

|

|

||

T2, Н · м |

V, с-1 |

ψвd |

|

КV |

Кβ |

Кн |

||

|

|

|

||||||

4 |

быстрох. |

60,29 |

1,165 |

1,02 |

|

1,010 |

1,305 |

1,384 |

тихоход. |

292,40 |

0,325 |

0,95 |

|

1,010 |

1,250 |

1,326 |

|

|

|

|||||||

1.4.4 Межосевое расстояние

Предварительное значение межосевого расстояния а'w определяется по формуле

[2, с.19]:

а' |

w |

= Ка · (U ± 1) · 3√(T |

1 |

· К |

)/( ψ |

ва |

· U · ζ 2 |

нр |

), |

мм |

|

( 15 ) |

|

|

|

н |

|

|

|

|

|

|

|

||||

где |

Ка – вспомогательный коэффициент, определяется по [2, с.19]; |

|

|||||||||||

|

|

для прямозубой передачи |

Ка |

|

= |

450 |

|

|

|||||

|

|

для косозубой передачи |

Ка |

|

= |

410 |

принимаем Ка = |

410 |

|||||

После вычисления межосевое расстояние округляем в большую сторону до стандартного значения по ГОСТ 2185 – 66 [2, с.20]. Допускается округление в меньшую сторону, но не более 5%. Межосевое расстояние принимаем по тихоходной передачи. так как более нагруженная тихоходная ступень.

Таблица 12 – Межосевое расстояние зубчатой передачи

№ вар. |

Вал |

|

|

|

|

|

|

Параметры |

|

|

|

|

|

|

|

||

|

|

T1, Н · м |

|

Кн |

U |

|

ζ нр |

|

а'w, мм |

|

аw, мм |

||||||

|

|

|

|

|

|

|

|

||||||||||

4 |

быстрох. |

|

|

9,87 |

|

1,384 |

6,30 |

|

711,65 |

|

|

74,275 |

|

|

100 |

|

|

тихоход. |

|

|

60,29 |

|

1,326 |

5,00 |

|

929,75 |

|

|

95,605 |

|

|

100 |

|

||

|

|

|

|

|

|

|

|

|

|

||||||||

Коэффициент рабочей ширины быстроходного вала определяется по формуле: |

|

|

|

||||||||||||||

ψ'ва = Ка³ · (U ± 1)³ · T1Б · КнБ/( а³w · UБ · ζ²нрБ), |

мм |

|

|

|

|

( |

16 |

) |

|||||||||

4-ый вариант |

ψ'ва |

= |

0,115 |

|

принимаем |

ψва = |

0,160 |

|

|

|

|||||||

|

|

|

|

|

1.4.5 Ширина зубчатого венца |

|

|

|

|

|

|

|

|||||

Ширина зубчатого венца определяется по формуле [2, с.20]: |

|

|

|

|

|

|

|

||||||||||

для колеса |

b'2 = ψва · аw, мм |

|

|

|

|

|

|

|

( |

17 |

) |

||||||

для шестерни |

b'1 = 1,12 · b'2, |

мм |

|

|

|

|

|

|

|

( |

18 |

) |

|||||

Полученные значения округляют до стандартных значений по ряду чисел Rа20, результаты записываем в таблицу 13.

Таблица 13 – Ширина зубчатого венца

№ вар. |

Вал |

|

Параметры |

|

|

|

b'2 |

b'1 |

|

b2 |

b1 |

||

|

|

|

||||

4 |

быстрох. |

16,00 |

17,92 |

|

16 |

18 |

тихоход. |

31,50 |

35,28 |

|

32 |

36 |

|

|

|

|||||

1.4.6 Модуль передачи

Из условия равно прочности зубьев по выкрашиванию и излому модуль передачи определяется по формуле [2, с.20]:

m' = Km · T1 · (U ± 1)/(аw · b2 · ζFр 1), |

мм |

|

( |

19 |

) |

где Кm – вспомогательный коэффициент модуля, определяется по [2, с.20]; |

|

|

|||

для прямозубой передачи |

Кm |

= 5750 |

|

|

|

для косозубой передачи |

Кm |

= 4500 |

принимаем Кm = 4500 |

|

|

По рекомендациям практики модуль следует соизмерять с полученным по формуле |

|

||||

m пр' = (0,016 … 0,0315) · аw, мм |

|

|

( |

20 |

) |

Расчетную величину модуля округляем до ближайщего стандартного значения по ГОСТ 9563 - 60.

Таблица 14 – Модуль передачи

№ вар. |

Вал |

|

|

Параметры |

|

|

||

m', мм |

m пр' = (0,016 … 0,0315) |

· аw |

m, мм |

|||||

|

|

|||||||

4 |

быстрох. |

0,230 |

1,60 |

|

3,15 |

|

1,50 |

|

тихоход. |

0,636 |

1,60 |

|

3,15 |

|

1,75 |

||

|

|

|

||||||

1.4.7 Угол наклона зубьев

Угол наклона зубьев определяется по формуле [2, с.20]:

βmin = arcsin(4 · m/b2), |

град |

( 21 ) |

Для косозубых передач рекомендуется β = 8 … 200, если не выполняется это условие

то принимаем прямозубые колеса с β = 00. Результаты записываем в таблицу 15. Определяем суммарное число зубьев по формуле [2, с.20]:

z'∑ = z2 ± z1 = (2 · aw · cosβmin)/m, |

( 22 ) |

Уточняем z'∑ до целого цисла в меньшую сторону, результат записываем в таблицу 15. Определяем фактическое значение угла β по формуле [2, с.21]:

β = arccos(0,5 · z'∑ · m/aw), |

град |

( 23 ) |

Результат записываем в таблицу 15.

Таблица 15 – Угол наклона зубьев

№ вар. |

Вал |

|

|

|

Параметры |

|

|

|

|

β |

min |

, 0 |

z' |

|

z |

∑ |

β, 0 |

||

|

|

|

|||||||

|

|

|

|

∑ |

|

|

|

||

4 |

быстрох. |

22,024 |

123,60 |

|

124 |

21,5652 |

|||

тихоход. |

12,636 |

111,52 |

|

111 |

13,7722 |

||||

|

|

||||||||

1.4.8 Число зубьев шестерни и колеса

Число зубьев шестерни и колеса определяются по формуле [2, с.21]:

z'1 = z∑/(U ± 1), |

( 24 ) |

Полученное значение z'1 сравниваем с минимальным значением zmin и, исходя из этого назначают z1 , результат записывают в таблицу 16.

|

zmin = 17 · cos3β, |

|

|

|

( 25 ) |

|

|

z2 = z∑ - z'1, |

|

|

|

( 26 ) |

|

|

|

|

|

|

Таблица 16 – Число зубьев колес |

|

|

|

|

|

|

|

|

№ вар. |

Вал |

|

|

Параметры |

|

|

|

z’1 |

zmin |

z1 |

z2 |

||

|

|

|

||||

4 |

быстрох. |

|

16,986 |

13,67 |

17 |

107 |

тихоход. |

|

18,500 |

15,58 |

19 |

92 |

|

|

|

|||||

1.4.9 Фактическое передаточное число ступени

Фактическое передаточное число определяется по формуле [2, с.21]:

Uф |

= U |

· U , |

( 27 ) |

ред |

б |

т |

|

где Uб – передаточное число быстроходной ступени, Uб = z2/z1; Uт – передаточное число тихоходной ступени, Uт = z2/z1;

Определяем погрешность передаточного отношения по формуле:

ΔU = [(Uфред - Uред) · 100%]/ Uред ≤ 4 %, |

( 28 ) |

Полученные результаты записываем в таблицу 17.

Таблица 17 – Фактическое передаточное число и ее погрешность

№ вар. |

Вал |

|

|

Параметры |

|

||

Uб |

Uт |

|

Uфред |

ΔU, % |

|||

|

|

|

|||||

4 |

быстрох. |

6,294 |

- |

|

30,48 |

-3,25 |

|

тихоход. |

- |

4,842 |

|||||

|

|

|

|||||

Погрешность не выходит за пределы допустимой величины 5 %.

1.5 Предварительный расчет диаметров валов

Предварительный диаметр выходных концов валов определяется по формуле [5, с.112], полученные результаты округляются до ближайших стандартных записываем в таблицу 18:

|

|

|

|

|

|

|

|

d' ≥ 3√T/(0,2 · [η]) , |

мм |

|

|

( 29 ) |

|||

где |

Т - крутяший момент на валу; |

|

|

|

|||

|

[η] – допускаемое напряжение при кручении; |

|

|

||||

|

|

для быстроходного вала [η] = 12 МПа; |

|

|

|||

|

|

для промежуточного вала [η] = 15 МПа; |

|

|

|||

|

|

для тихоходного вала [η] = 20 МПа. |

|

|

|||

|

|

|

|

|

Таблица 18 – Диаметры валов |

||

|

|

|

|

|

|

|

|

№ вар. |

Вал |

|

|

вал |

|

|

|

дв. |

1 |

2 |

3 |

р.о. |

|||

|

|

||||||

4 |

d', мм |

- |

16,019 |

27,188 |

38,815 |

58,480 |

|

d, мм |

22 |

16 |

30 |

40 |

60 |

||

|

|||||||

1.6 Расчет цепной передачи

Цепная передача состоит из ведущей и ведомой звездочек и цепи. Цепные передачи включают натяжные устройства, смазочные устройства и ограждения.

Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают подвижность или «гибкость» цепи.

Цепные передачи применяют:

а) при средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес, не вызываемых необходимостью получения нужного передаточного отношения;

б) при жестких требованиях к габаритам; в) при необходимости работы без проскальзывания.

Достоинства:

1)возможность применения в значительном диапазоне межосевых расстояний;

2)меньшие, чем у ременных передач, габариты;

3)отсутствие скольжения;

4)высокий КПД;

5)малые силы, действующие на валы, т. к. нет необходимости в большом начальном натяжении;

6)возможность легкой замены цепи;

7)возможность передачи движения нескольким звездочкам.

Недостатки:

1)они работают в условиях отсутствия жидкостного трения в шарнирах и, следовательно, с неизбежным их износом, существенным при плохом смазывании и попадании пыли и грязи; износ шарниров приводит к увеличению длины цепи

ишага звеньев, что вызывает необходимость применения натяжных устройств;

2)они требуют более высокой точности установки валов, чем ременные передачи,

иболее сложного ухода — смазывания, регулировки;

3)передачи требуют установки в картерах;

4)скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения.

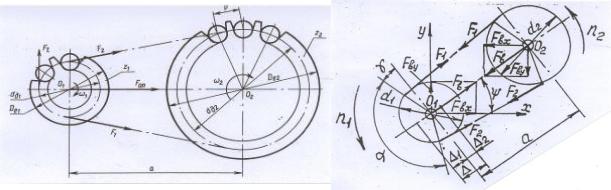

Рисунок 2 - Геометрические и силовые параметры цепной передачи

Таблица 19 – Значения полученные в проетировочном расчете

№ вар. |

|

|

Параметры |

|

|

||

Uпер |

T1, Н·м |

T2, Н·м |

n1, 1/мин |

n2, 1/мин |

Р1, Вт |

||

|

|||||||

4 |

3,60 |

292,40 |

1000,00 |

22,22 |

6,17 |

0,51 |

|

|

|

|

|

|

|

|

|

1.6.1 Предварительное число зубьев звездочек

Если по габаритам передачи ограничения отсутствуют, то предварительно числа зубьев звездочек определяется по формуле [4, с.5]. С уменьшением числа зубьев возрастают неравномерность скорости движения цепи и скорость удара цепи о звездочку.

z'1 min = 29 – 2 · Uпер ≥ 13, |

( |

30 |

) |

z'2 = UI · z'1 min, |

( |

31 |

) |

Округляем числа зубьев звездочек, рекомендуется выбирать нечетное z1, что в соче-

тание с четным числом звеньев W цепи способствует равномерному износу, полученные результаты записываем в таблицу 20.

Определяем передаточное число U = z2/z1.

Таблица 20 – Числа зубьев звездочек цепной передачи

№ вар. |

|

|

Параметры |

|

|

||

Uпер |

z'1 min |

z'2 |

z1 |

z2 |

U |

||

|

|||||||

4 |

3,60 |

21,80 |

78,48 |

22 |

78 |

3,55 |

|

|

|

|

|

|

|

|

|

1.6.2 Шаг приводной роликовой цепи

Шаг роликовой цепи определяется по формуле [1, с.92]:

|

|

|

|

|

|

|

|

|

|

|

|

|

Р' = 2,8 · 3√(T |

· K |

)/(z |

1 |

· [p] |

0 |

· m |

) , |

|

( |

32 |

) |

|

1 |

э |

|

|

p |

|

|

|

|

|

|||

где Кэ –коэффициент, учитывающий конкретные условия монтажа и эксплуатации |

||||||||||||

цепной передачи, определяется по формуле [1, с.92]: |

|

|

|

|||||||||

Кэ = k1 · k2 · k3 · k4 · k5 · k6, |

|

|

|

|

( |

33 |

) |

|||||

где k1 – коэффициент, учитывающий характер изменения нагрузки, k1 = 1; k2 – коэффициент, учитывающий влияния межосевого расстояния, k2 = 1;

k3 – коэффициент, учитывающий угол наклона передачи к горизонту, k3 = 1; k4 – коэффициент, учитывающий способ регулирования натяжения, k4 = 1,25; k5 – коэффициент, учитывающий влияние смазывания передачи, k5 = 1,2;

k6 – коэффициент, учитывающий сменность работы, k6 = 1;

Кэ = 1 · 1 · 1 · 1,25 · 1,2 · 1 = 1,5;

[p]0 – допускаемое давление в шарнирах, [p]0 = 35 МПа; mp – коэффициент рядности цепи.

для 1-го ряда цепи |

mp = 1 |

для 2-х рядов цепи |

mp = 1,7 |

для 3-х рядов цепи |

mp = 2,5 |

Полученное значение шага цепи Р' округляет до ближайшего стандартного по ГОСТ 13552 – 81.

По мере износа цепи ее шарниры поднимаются по профилю зуба звездочки от ножки к вершине, что приводит в конечном счете к нарушению зацепления. При этом предельно допустимое увеличение шага цепи тем меньше, чем больше число зубьев звездочки.

Шаг цепи принят за основной параметр ценной передачи. Цепи с большим шагом имеют большую несущую способность, но допускают значительно меньшие частоты вращения, они работают с большими динамическими нагрузками и шумом.

Таблица 21 – Шаг приводной роликовой цепи

|

|

|

варианты рядности цепи |

|

|

||

№ вар. |

mp = 1 |

mp = 1,7 |

|

mp = 2,5 |

|||

|

Р', мм |

Р, мм |

Р', мм |

Р, мм |

|

Р', мм |

Р, мм |

4 |

23,210 |

25,400 |

19,448 |

19,050 |

|

17,102 |

15,875 |

|

|

|

|

|

|

|

|

1.6.3 Число зубьев звездочек

После округления Р производят пересчет z1 который определяется по формуле:

z' = (22 · Т |

1 |

· К |

)/(Р3 |

· [р] |

0 |

· m |

) ≥ z |

1 min |

, |

( |

34 |

) |

1 |

э |

|

|

р |

|

|

|

|

|

|||

z1 min = 9 + 0,2 · Р, |

|

|

|

|

|

|

( |

35 |

) |

|||

z2 = z1 · U, |

|

|

|

|

|

|

|

|

|

( |

36 |

) |

Производим уточнения передаточного отношения с учетом округлений z2 и z1, по-

лученные результаты записываем в таблицу 22.

Таблица 22 – Округленные значения чисел зубьев цепной передачи

№ вар. |

|

|

вариант рядности цепи mp = 1 |

|

|

|||

Р, мм |

z’1 |

|

z1 min |

z1 |

|

z2 |

U |

|

|

|

|

||||||

4 |

25,400 |

16,82 |

|

14,08 |

16 |

|

57 |

3,55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прод. Таблицы 22 |

||

|

|

|

|

|

|

|

|

|

|

№ вар. |

|

вариант рядности цепи mp = 1,7 |

|

|

|

|

|||

Р, мм |

z’1 |

z1 min |

z1 |

|

z2 |

|

U |

|

|

|

|

|

|

||||||

4 |

19,050 |

23,46 |

12,81 |

23 |

|

82 |

|

3,55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прод. Таблицы 22 |

||

|

|

|

|

|

|

|

|||

№ вар. |

|

вариант рядности цепи mp = 2,5 |

|

|

|

|

|||

Р, мм |

z’1 |

z1 min |

z1 |

|

z2 |

|

U |

|

|

|

|

|

|

||||||

4 |

15,875 |

27,56 |

12,18 |

27 |

|

96 |

|

3,55 |

|

|

|

|

|

|

|

|

|

|

|

1.6.4 Геометрические параметры цепной передачи

Делительный диаметр звездочек цепи определяется по формуле [1, с.95], результаты записываются в таблицу 23.

dд = Р/sin(1800/z), мм |

( 37 ) |

Диаметр вершин зубьев определяется по формуле [1, с.95]:

De = Р · [0,5 + ctg(1800/z)], мм |

( 38 ) |

Потребное число звеньев цепи определяется по формуле [1, с.95]:

W' = 2 · ap + 0,5 · z∑ + ∆2/ap |

( 39 ) |

где ap – межосевое расстояние, выраженное в шагах ap = 40; z∑ - суммарное число зубьев звездочек;

∆2 – погрешность, определяется по формуле

∆2 = [(z2 – z1)/(2 · π]2, |

( 40 ) |

Число звеньев цепи W' округляется до ближайшего целого (предпочтительно чет - ного) числа.

Длина цепи в метрах определяется по формуле [1, с.95], результаты записываем в таблицу 24.

L = 10-3 · W · P, м |

( 41 ) |

Межосевое расстояние определяется по формуле [1, с.95], результаты записываем в таблицу 29.

|

|

|

|

а' = 0,25 · Р · [W – 0,5 · z∑ + √(W – 0,5 · z∑)2 – 8 · ∆2] , мм |

( 42 ) |

||