Содержание

|

1. Закупочная логистика. Планирование и методы закупок |

3 |

|

2. Практическое задание |

10 |

|

Списокиспользуемой литературы |

26 |

Закупочная логистика. Планирование и методы закупок.

Целью закупочной логистики является удовлетворение потребностей торговой организации в товарах с максимально возможной экономической эффективностью. Эта цель может быть достигнута при соблюдении следующих условий:

выдерживание обоснованных сроков закупки товаров и материалов

обеспечение точного соответствия между количеством поставок и потребностями в них

соблюдение требований производства и торговли по качеству материалов и товаров.

Закупочная логистика – управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Значимым элементом микрологистической системы является подсистема закупок, организующая вход материального потока в логистическую систему. Управление материальными потоками на данном этапе имеет известную специфику, что объясняет необходимость выделения закупочной логистики в отдельный раздел изучаемой дисциплины.

Любое предприятие, как производственное, так и торговое, в котором обрабатываются материальные потоки, имеет в своем составе службу, осуществляющую закупку, доставку и временное хранение предметов труда: сырья, полуфабрикатов и др. Деятельность этой службы может быть рассмотрена на трех уровнях, так как служба снабжения одновременно является:

элементом, обеспечивающим связи и реализацию целей макрологистической системы, в которую входит предприятие;

элементом микрологистической системы, т.е. одним из подразделений предприятия, обеспечивающим реализацию целей этого предприятия;

самостоятельной системой, имеющей элементы, структуру и самостоятельные цели.

Рассмотрим цели функционирования службы снабжения на каждом из выделенных уровней:

Как элемент макрологистический системы служба снабжения устанавливает хозяйственные связи с поставщиками, согласовывая технико-технологические, экономические и методологические вопросы, связанные с поставкой товаров. Работая в контакте со службами сбыта поставщика и с транспортными организациями, служба снабжения обеспечивает «ввязывание» предприятия в макрологистическую систему. Идея логистики – получение дополнительной прибыли от согласованности действий всех участников, требует, чтобы персонал службы снабжения добивался реализации целей собственного предприятия не как изолированного объекта, а как звена всей логистической системы.

Логистическая интеграция с поставщиками достигается за счет комплекса мер экономического, технологического, технического и методологического характера. В основе интеграции должна лежать ориентация на хорошие партнерские отношения, ориентация на готовность сделать встречный шаг даже тогда, когда это не приносит никакой прибыли. В логистике отношения с поставщиками должны строиться на следующих принципах:

Обращаться с поставщиками также, как и с клиентами фирмы

Не забывать на деле демонстрировать общность интересов

Знакомить поставщика со своими задачами и быть в курсе его деловых операций

Проявлять готовность помочь в случае возникновения проблем у поставщика

Соблюдать принятые на себя обязательства

Учитывать в деловой практике интересы поставщика

Служба снабжения, являясь элементом организовавшего ее предприятия, должна органически вписываться в микрологистическую систему, обеспечивающую прохождение материального потока в цепи снабжение-производство-сбыт. Обеспечение высокой степени согласованности действий по управлению материальными потоками между службой снабжения и службами производства и сбыта является задачей логистической организации предприятия в целом. Современные системы организации производства и материально-технического обеспечения (например, система МРП или КОНКОРД) обеспечивают возможность согласования и оперативной корректировки планов и действий снабженческих, производственных и сбытовых звеньев в масштабе предприятия с учетом постоянных изменений в реальном масштабе времени.

Цепь снабжение-производство-сбыт должна строиться на основе современной концепции маркетинга, то есть в начале должна разрабатываться стратегия сбыта, затем исходя из нее, стратегия развития производства, и уже затем – стратегия снабжения производства. Следует отметить, что маркетинг намечает данную задачу лишь в концептуальном плане. Научный инструментарий маркетинга, нацеленный на всестороннее исследование рынка сбыта, не выработал методов, позволяющих решать задачи технико-технологической согласованности с поставщиками в зависимости от соответствующих требований, выявленных при изучении рынка сбыта. Маркетинг не предполагает также и методов системной организации всех участников процесса продвижения материалов от первичного источника сырья вплоть до конечного потребителя. В этом плане логистика развивает маркетинговый подход к предпринимательской деятельности, нарабатывает методы, позволяющие реализовывать концепцию маркетинга, существенно расширяет и дополняет саму концепцию.

Эффективность функционирования службы снабжения, возможность реализации перечисленных целей, как на уровне предприятия, так и на уровне макрологистики, в существенной степени зависит от системной организации самой службы снабжения.

Основные вопросы, на которые следует ответить в процессе обеспечения предприятия предметами труда, традиционны и определяются логикой снабжения:

что закупить;

сколько закупить;

у кого закупить;

на каких условиях закупить.

К традиционному перечню логистика добавляет свои вопросы:

как системно увязать закупки с производством и сбытом;

как системно увязать деятельность предприятия с поставщиками.

Обозначенный круг вопросов закупочной логистики определяет состав решаемых в данной функциональной области задач и характер выполняемых работ.

Рассмотрим задачи и работы, относящиеся к закупочной логистике:

Определение потребности в материальных ресурсах. В процессе определения потребности в материальных ресурсах необходимо идентифицировать внутрифирменных потребителей материальных ресурсов. Затем выполняется расчет потребности в материальных ресурсах. При этом устанавливаются требования к весу, размеру и другим параметрам поставок, а также к сервису поставок. Далее разрабатываются планы – графики и спецификации на каждую позицию номенклатуры и (или) номенклатурные группы. Для потребляемых материальных ресурсов может решаться задача «сделать или купить», рассмотренная в пункте 2.1. этого параграфа.

Исследование рынка закупок. Исследование рынка закупок начинают с анализа поведения рынка поставщиков. При этом необходимо идентифицировать всех возможных поставщиков по непосредственным рынкам, рынкам заменителей и новым рынкам. Далее следует предварительная оценка всех возможных источников закупаемых материальных ресурсов, а также анализ рисков, связанных с выходом на конкретных рынок.

Выбор поставщиков. Включает поиск информации о поставщиках, поиск оптимального поставщика, оценку результатов работы с выбранными поставщиками (более подробно задача выбора поставщика рассматривается в пункте 2.2. данного параграфа).

Осуществление закупок. Реализация данной функции начинается с проведения переговоров, которые должны завершиться оформлением договорных отношений, то есть заключением контракта. Договорные отношение формируют хозяйственные связи, рационализация которых также является задачей логистики. Осуществление закупок включает в себя выбор метода закупок, разработку условий поставки и оплаты, а также организацию транспортировки материальных ресурсов. При этом составляются графики поставки, осуществляется экспедирование, возможно, организуются таможенные процедуры. Завершаются закупки организацией приемного контроля.

Контроль поставок. Одной из значимых задач контроля поставок является контроль качества поставки, то есть учет количества рекламаций и брака. Контроль поставок включает в себя также отслеживание сроков поставки (количество ранних поставок или опозданий), отслеживание сроков оформления заказа, сроков транспортировки, а также контроль состояния запасов материальных ресурсов.

Подготовка бюджета закупок. Существенной частью закупочной деятельности являются экономические расчеты, так необходимо точно знать, во что обходятся те или иные работы и решения. При этом определяют следующие виды затрат:

затраты на выполнение заказа по основным видам материальных ресурсов;

затраты на транспортировку, экспедирование и страхование;

затраты на грузопереработку;

затраты по контролю за соблюдением условий договора поставки;

затраты на приемку и проверку материальных ресурсов;

затрат на поиск информации о потенциальных поставщиках.

В рамках проведения экономических расчетов к задачам закупочной логистики следует отнести расчет издержек из-за дефицита материальных ресурсов.

7. Координация и системная взаимосвязь закупок с производством, сбытом, складированием и транспортированием, а также с поставщиками. Эта специфическая задача закупочной логистики, решаемая, как было отмечено выше, посредством организации системной взаимосвязи закупок с производством и сбытом, а также тесных связей с поставщиками в области планирования, экономики, техники и технологии.

Планирование закупок

Для эффективного функционирования закупочной логистики предприятию необходимо иметь информацию о том, какие именно материальные ресурсы необходимы для производства продукции.

Такая информацию содержится в плане закупок, главной целью которого является обеспечение согласованности действий всех внутрифирменных подразделений и должностных лиц предприятия по решению таких задач снабжения, как определение потребности и расчет количества заказываемых материальных ресурсов; определение метода закупок и заключение договоров на поставку материальных ресурсов; организация контроля за количеством, качеством, сроками поставок и организация размещения материальных ресурсов на складе и т. п.

Процессу планирования закупок предшествует исследование рынка закупок (сырья и материалов).

Реальный процесс планирования начинается с информации, полученной из ежегодного плана продаж, плана производства и общего экономического плана. Планирование продаж определяет потребности в сырье, продукции и услугах, которые будут приобретены отделом закупок компании; производственное планирование предоставит информацию об источнике, где будут приобретаться сырье, продукция и услуги; экономическое планирование обеспечит информацию, полезную при оценке общих тенденций цены, заработной платы и других расходов.

В большинстве компаний действует закон Парето, который известен также, как анализ ABC: при закупке менее 20 % товара расходуется более 80 % средств.

Расчет расхода сырья производится помесячно и поквартально. Расход проверяется в соответствии с контрольными данными о запасе материальных ресурсов. Эти расчеты соотносятся с тенденцией цены и прогнозами наличия сырья, которое планируется закупить, после чего разрабатывается план покупки. Если по прогнозам предполагается большая поставка сырья и возможное уменьшение цен, то, скорее всего, политика в области закупок будет заключаться в снижении запаса до самого низкого уровня. С другой стороны, если по прогнозам планируется небольшой объем поставок и имеется тенденция к росту цены, политика в области осуществления закупок будет обеспечивать адекватный объем имеющегося запаса в соответствии с контрактом.

В последние годы разработаны новые логистические системы, ориентированные на планирование потребностей ресурсов, из которых можно выделить следующие: JIT, KANBAN MRP-1/MRP-2 SDP, LP, LRP, DDT и др.

Система "JIT" (поставки "точно в срок") основной целью ставит максимальную интеграцию всех логистических функций предприятия для минимизации уровня запасов материальных ресурсов в интегрированной логистической системе, обеспечение высокой надежности и уровня качества продукции и сервиса для максимального удовлетворения запросов потребителей. Доставка грузов "точно в срок" позволяет в два раза сократить время выполнения заказа потребителя, на 50 % снизить уровень запасов и на 50-70 % уменьшить продолжительность выполнения заказа на предприятии, изготовляющем продукцию.

Система KANBAN предусматривает, что на все производственные участки строго по графику поставляется именно то количество материальных ресурсов, которое действительно необходимо для выпуска только запланированного количества продукции. Анализ деятельности более 80 фирм Германии показал, что при применении логистической системы KANBAN производственные запасы снижаются на 50 %, готовой продукции - на 80, производительность труда повышается на 20-50 %.

Система MRP-1 - одна из наиболее популярных в мире, основанная на логистической концепции "планирования потребностей/ресурсов". Данная система оперирует материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Основные цели этой системы - удовлетворение потребности в материальных ресурсах для планирования производства и доставки потребителям, поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции, планирование производственных операций, графиков доставки, закупочных операций.

Система MRP-II - система планирования потребностей/ресурсов второго поколения, представляет собой интегрированную микрологистическую систему, в которой объединены финансовое планирование и логистические операции. Данная система является эффективным инструментом планирования для реализации стратегических целей предприятия в логистике, маркетинге, производстве, финансах, планировании и управлении организационными ресурсами предприятия с целью достижения минимального уровня запасов в процессе контроля над всеми стадиями производственного процесса. Преимущество систем MRP-2 перед системами MRP-1: более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, быстрой реакции на изменения спроса, большей гибкости планирования, что способствует уменьшению логистических издержек по управлению запасами.

Исследования, проведенные в США, показали, что использование логистической системы MRP-II позволяет сократить товарно-материальные запасы в среднем на 17 %, повысить рентабельность производства на 10, уменьшить закупки сырья и оборудования на 7 %. При этом на 16 % возрастает объем предоставляемых потребителям услуг.

Система SDP - это усовершенствованная система "точно в срок" - представляет систему планирования потребностей в материалах для упорядочения организации материалов и прогнозирования их количества.

Система LP ("плоского/стройного производства") по существу также является развитием концепции "точно в срок" и включает элементы KANBAN и "планирования потребностей/ресурсов". Сущность данной системы: она требует гораздо меньше ресурсов, чем массовое производство (меньше запасов, времени на производство единицы продукции), вызывает меньшие потери от брака и т. д. Основные ее цели - высокие стандарты качества продукции, низкие производственные издержки, быстрое реагирование на потребительский спрос, малое время переналадки оборудования.

Система DD Т (реагирование на спрос) - модификация концепции планирования потребностей/ресурсов. Наиболее известны четыре варианта концепции: "точка заказа (перезаказа)", "быстрого реагирования", "непрерывного пополнения запасов" и "автоматического пополнения запасов".

2. Практические задания Задача 1. Выбор поставщика

В течении первых двух месяцев года фирма получала от поставщиков №1 и №2 товары А и Б.

Динамика объёмов и цен на поставляемую продукцию, динамика поставки товаров ненадлежащего качества, динамика нарушений поставщиками установленных сроков поставок и другие данные приведены в таблицах 1-5.

Для принятия решения о продлении договора с одним из поставщиков необходимо рассчитать рейтинг каждого поставщика. Оценку поставщиков выполнить по показателям: цена, надёжность и качество поставляемого товара. При расчёте рейтинга поставщика принять веса показателей, приведённых в таблице 6.

Таблица 1

Динамика объёмов поставляемых товаров

|

Поставщик |

Месяц |

|

Объём поставки, ед./мес |

|

Товар | |||

|

| |||

|

1 |

Январь |

А |

1 500 |

|

Январь |

Б |

1 000 | |

|

2 |

Январь |

А |

1 300 |

|

Январь |

Б |

900 | |

|

1 |

Февраль |

А |

1 200 |

|

Февраль |

Б |

1 200 | |

|

2 |

Февраль |

А |

1 700 |

|

Февраль |

Б |

1 300 |

Таблица 2

Динамика цен на поставляемые товары

|

Поставщик |

Месяц |

|

Цена за единицу, руб. |

|

Товар | |||

|

| |||

|

1 |

Январь |

А |

5 |

|

Январь |

Б |

6 | |

|

2 |

Январь |

А |

7 |

|

Январь |

Б |

5 | |

|

1 |

Февраль |

А |

6 |

|

Февраль |

Б |

7 | |

|

2 |

Февраль |

А |

7 |

|

Февраль |

Б |

5 |

Таблица 3

Динамика поставки товаров ненадлежащего качества

|

Месяц |

Поставщик |

|

Количество товаров ненадлежащего качества, ед./мес. |

|

Товар | |||

|

| |||

|

Январь |

1 |

А |

50 |

|

Б |

150 | ||

|

2 |

А |

45 | |

|

Б |

140 | ||

|

Февраль |

1 |

А |

60 |

|

Б |

100 | ||

|

2 |

А |

30 | |

|

Б |

150 |

Таблица 4

Динамика количества поставок

|

Поставщик |

|

Количество поставок, ед. |

|

Месяц | ||

|

| ||

|

1 |

Январь |

8 |

|

Февраль |

6 | |

|

2 |

Январь |

10 |

|

Февраль |

6 |

Таблица 5

Динамика нарушений установленных сроков поставки

|

Поставщик |

Месяц |

Всего опозданий, дни |

|

1 |

Январь |

18 |

|

Февраль |

16 | |

|

2 |

Январь |

10 |

|

Февраль |

12 |

Таблица 6

Веса показателей

|

|

Веса показателей |

|

Показатели | |

|

| |

|

Цена |

0,4 |

|

Качество товара |

0,4 |

|

Надёжность поставки |

0,2 |

|

Сумма |

1 |

Решение

Оценка поставщика по показателю цены (Пц) проводится на основе формулы (1).

|

|

|

( 1 ) |

где i- разновидности поставляемых товаров;

n- количество поставляемых товаров;

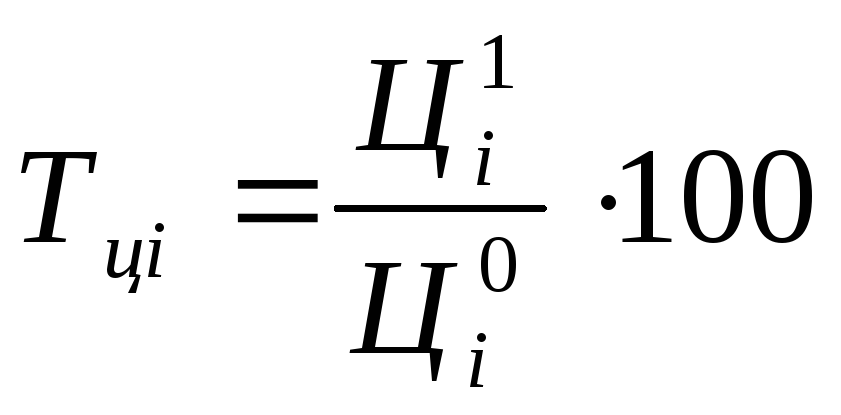

Тцi - темп роста цены на i-ю разновидность поставляемого товара, %. Рассчитывается по формуле (2);

di - доля i-й разновидности товара в общем объёме поставок текущего периода, доли ед. Рассчитывается по формуле (3).

|

|

|

( 2 ) |

где Цi1, Цi0- цена i-й разновидности товара в текущем (первом) периоде и предшествующем (нулевом) периоде соответственно, руб.;

|

|

|

( 3 ) |

где S1i- сумма, на которую поставлен i-й товар в текущем (первом) периоде. Рассчитывается по следующей формуле:

|

|

|

( 4 ) |

где Q1i- объём поставки i-й разновидности товара в первом (текущем) периоде.

Расчеты, представлены в таблице 1.

Таблица 1

Расчет оценки поставщика по показателю цены

|

№ п/п |

Показатель |

Поставщик | |||||

|

1 |

2 | ||||||

|

Тов. А |

Тов. Б |

Сумма |

Тов. А |

Тов. Б |

Сумма | ||

|

1 |

Цена в текущем периоде (Ц1), руб. |

6 |

7 |

- |

7 |

5 |

- |

|

2 |

Цена в предшествующем периоде (Ц0), руб. |

5 |

6 |

- |

7 |

5 |

- |

|

3 |

Темп роста цен (Тц), % |

120 |

116,7 |

- |

100 |

100 |

- |

|

4 |

Объем поставки в текущем периоде (Q1), шт |

1200 |

1200 |

- |

1700 |

1300 |

- |

|

5 |

Сумма, на которую поставлен товар в текущем периоде (S1i), руб. |

1500 |

1000 |

+ |

1300 |

900 |

+ |

|

6 |

Доля товара в общем объеме поставок текущего периода (d), доли единицы |

0,505 |

0,495 |

1 |

0,656 |

0,344 |

1 |

|

7 |

Оценка поставщика по показателю цены (Пц) |

118,37 |

+ |

100 |

+ | ||

Оценка поставщика по качеству поставляемого товара проводится через расчёт темпа роста поставки товаров ненадлежащего качества по каждому поставщику. Рассчитывается по следующей формуле:

|

|

|

( 5 ) |

где Пн.к.- показатель поставки товаров ненадлежащего качества (оценка поставщика по качеству поставляемого товара);

![]() , - доля

товаров А и Б соответственно ненадлежащего

качества в общем объёме поставок текущего

(первого) периода, доли ед.;

, - доля

товаров А и Б соответственно ненадлежащего

качества в общем объёме поставок текущего

(первого) периода, доли ед.;

![]() , - доля

товаров А и Б соответственно ненадлежащего

качества в общем объёме поставок

предшествующего (нулевого) периода,

доли ед.;

, - доля

товаров А и Б соответственно ненадлежащего

качества в общем объёме поставок

предшествующего (нулевого) периода,

доли ед.;

Рассчитывается по следующей формуле:

|

|

|

( 6 ) |

где Qн.к. - количество товара ненадлежащего качества, шт.;

Q- объем поставки, шт.

Расчеты, представлены в таблице 2.

Таблица 2

Расчет оценки поставщика по качеству поставляемого товара

|

№ п/п |

Показатель |

Поставщик | |||||

|

1 |

2 | ||||||

|

Тов. А |

Тов. Б |

Сумма |

Тов. А |

Тов. Б |

Сумма | ||

|

1 |

Количество товара ненадлежащего качества в текущем периоде (Q1н.к.), шт. |

60 |

100 |

- |

30 |

150 |

- |

|

2 |

Количество товара ненадлежащего качества в предшествующем периоде (Q0н.к.), шт. |

50 |

150 |

- |

45 |

140 |

- |

|

3 |

Объём поставки товара в текущем периоде (Q1), шт. |

7200 |

7200 |

- |

12600 |

13200 |

- |

|

4 |

Объём поставки товара в предшествующем периоде (Q0), шт. |

7200 |

8000 |

- |

20000 |

20000 |

- |

|

5 |

Доля товара ненадлежащего качества в общем объёме поставок текущего периода (d1), доли ед. |

0,05 |

0,014 |

+ |

0,002 |

0,011 |

+ |

|

6 |

Доля товара ненадлежащего качества в общем объёме поставок предшествующего периода (d0), доли ед. |

0,007 |

0,019 |

+ |

0,002 |

0,007 |

+ |

|

7 |

Оценка поставщика по качеству поставляемого товара (Пн.к.), % |

- |

- |

2,46 |

- |

- |

1,44 |

Оценка поставщика по надёжности поставок (Пн.п.) производится через расчёт темпа роста среднего опоздания (показатель надёжности поставок) по формуле (7).

|

|

|

( 7 ) |

где ![]() – среднее

опоздание на одну поставку, дни.

Рассчитывается по следующей формуле:

– среднее

опоздание на одну поставку, дни.

Рассчитывается по следующей формуле:

|

|

|

( 8 ) |

где О - всего опозданий за период, дни;

Nпост- количество поставок, шт.

Расчеты, представлены в таблице 3.

Таблица 3

Расчет оценки поставщика по надежности поставок

|

№ п/п |

Показатель |

Поставщик | |

|

1 |

2 | ||

|

1 |

Всего опозданий за текущий период (О1), дни |

16 |

12 |

|

2 |

Всего опозданий за предшествующий период (О0), дни |

18 |

10 |

|

3 |

Количество поставок в текущем периоде (N1), шт. |

6 |

10 |

|

4 |

Количество поставок в предшествующем периоде (N0), шт. |

8 |

6 |

|

5 |

Среднее

опоздание на одну поставку в текущем

периоде, ( |

2,67 |

1,2 |

|

6 |

Среднее

опоздание на одну поставку в

предшествующем периоде, ( |

2,25 |

1,67 |

|

7 |

Оценка поставщика по надёжности поставок (Пн.п.), % |

118,67 |

71,85 |

Рейтинг поставщика рассчитывается по следующей формуле:

|

|

|

( 9 ) |

где j- виды показателей, по которым определяется рейтинг (цена, качество, надёжность поставки). Если эти показатели стремятся к минимуму, то рассчитанный на их основе рейтинг минимизируется, и наоборот, если показатели максимизируются, то рейтинг стремится к максимуму;

m- количество показателей, по которым определяется рейтинг;

Пj– оценка поставщика по j-му показателю;

аj- вес j-го показателя, который характеризуется следующей формулой

|

|

|

( 10 ) |

Расчет рейтинговой оценки представлен в таблице 4.

Таблица 4

Расчет рейтинговой оценки

|

№ п/п |

Показатель |

Поставщик | |

|

1 |

2 | ||

|

1 |

Оценка поставщика по показателю цены (Пц), % |

118,37 |

100 |

|

2 |

Оценка поставщика по качеству поставляемого товара (Пн.к.), % |

2,46 |

1,44 |

|

3 |

Оценка поставщика по надёжности поставок (Пн.п.), % |

118,67 |

71,85 |

|

4 |

Вес показателя цены (аПц), доли ед. |

0,4 |

0,4 |

|

5 |

Вес показателя качества (аПн.к.), доли ед. |

0,4 |

0,4 |

|

6 |

Вес показателя надежности поставок (аПн.п.), доли ед. |

0,2 |

0,2 |

|

7 |

|

47,35 |

40,00 |

|

8 |

|

0,98 |

0,58 |

|

9 |

|

23,73 |

14,37 |

|

10 |

Рейтинг поставщика, % |

72,07 |

54,95 |

Таким образом, рейтинг поставщика № 2 – выше, по сравнению с поставщиком №1, так как рассматриваемый показатели стремятся к минимуму.

,

, ,

, ,

,