- •1.2 Определение частот вращения и крутящих моментов на валах привода

- •2.2 Проектный расчёт быстроходной передачи

- •2.3 Проектный расчёт тихоходной передачи

- •3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

- •3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

- •6.2 Расчёт тихоходного вала редуктора на усталостную выносливость

- •7 Выбор и расчёт подшипников привода

- •8. Выбор и расчет соединений “вал-ступица”

- •9 Выбор соединительных муфт

- •10 Обоснование и выбор смазочных материалов

- •Заключение

3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

Выполняем проверочный расчёт передачи по напряжениям изгиба по формуле:

![]() , (3.4)

, (3.4)

где ![]() - коэффициент

формы зуба;

- коэффициент

формы зуба;

![]() ‑ окружное

усилие на зубчатом колесе, Н;

‑ окружное

усилие на зубчатом колесе, Н;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

![]() – опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

– опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

Коэффициент

![]() определяем по рекомендациям [3].

определяем по рекомендациям [3].

![]() =

=![]() . (3.5)

. (3.5)

Коэффициент

![]() выбирается по графику рисунок 8.20, [3]

в зависимости от эквивалентного числа

зубьев колеса и коэффициента смещения.

выбирается по графику рисунок 8.20, [3]

в зависимости от эквивалентного числа

зубьев колеса и коэффициента смещения.

Эквивалентное число зубьев для конических колес с прямыми зубьями определяется по формуле:

![]() . (3.6)

. (3.6)

Тогда для шестерни:

![]() ,

,

![]() .

.

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

![]() ;

;

![]() ;

;

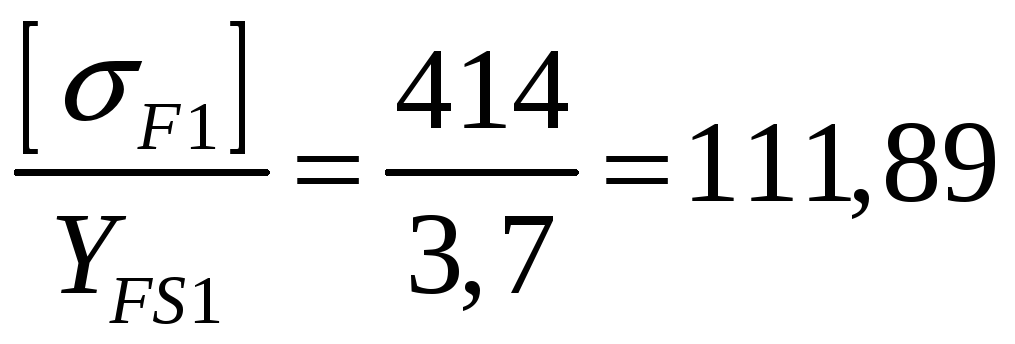

Для колеса и для

шестерни находим отношение

![]() .

.

Для шестерни

![]() .

.

Для колеса

![]() .

.

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

Коэффициент расчётной нагрузки определяем по формуле:

![]() , (3.7)

, (3.7)

где ![]() ‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

![]() ‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

Коэффициент

![]() определяется по формуле:

определяется по формуле:

![]() , (3.8)

, (3.8)

![]() .

.

По таблице 8.3, [3]

при степени точности колес – 6, и

окружной скорости

![]() м/с

выбираем

м/с

выбираем

![]() = 1,03.

= 1,03.

Тогда коэффициент расчётной нагрузки:

![]() .

.

Окружное усилие

на шестерне

![]() ,

Н определяем по формуле:

,

Н определяем по формуле:

![]() , (3.9)

, (3.9)

![]() Н.

Н.

Напряжения изгиба в передаче:

![]() МПа

МПа

![]() 550МПа.

550МПа.

Условие изгибной прочности соблюдается.

3.2 Проверочный расчёт тихоходной передачи редуктора

3.2.1 Проверочный расчёт тихоходной передачи редуктора по контактным напряжениям

Проверочный расчёт передачи по контактным напряжениям выполняем по формуле:

(3.12)

(3.12)

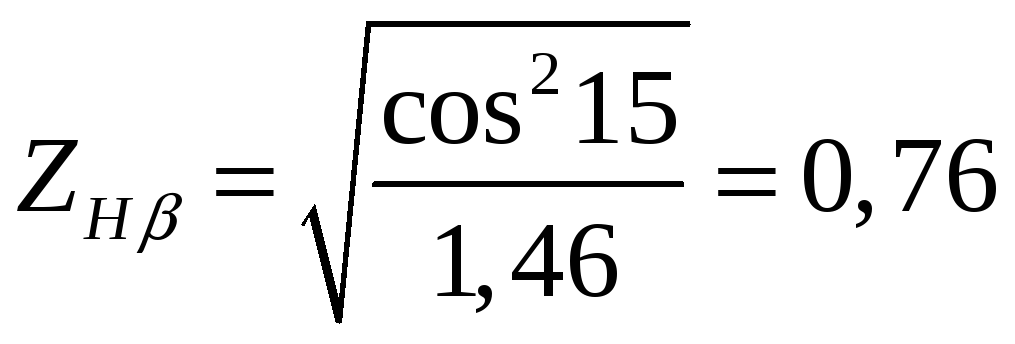

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

Коэффициент расчётной нагрузки определяем по формуле

![]() =

=

![]() ·

·![]() ·

·![]() (3.13)

(3.13)

Определяем окружную скорость зубчатых колёс по формуле

![]() , (3.14)

, (3.14)

![]() м/с

м/с

По таблице 8.3, [3]

выбираем коэффициент динамической

нагрузки

![]() =1,03.

=1,03.

Определяем коэффициент расчётной нагрузки:

![]()

Коэффициент

![]() определяем по формуле

определяем по формуле

![]() (3.15)

(3.15)

где ![]() ‑ коэффициент

торцового перекрытия

‑ коэффициент

торцового перекрытия

(3.16)

(3.16)

Тогда

Определяем контактные напряжения:

МПа

МПа

Сравниваем действительные контактные напряжения с допускаемыми:

![]() =

=![]() МПа >

МПа > ![]() МПа

МПа

Перегрузка составляет:

,

,

перегрузка передачи составляет более 5%, следовательно, корректируем ширину шестерни по формуле.

, (3.17)

, (3.17)

мм

мм

Назначаем ширину

шестерни

![]() мм

мм

3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

Проверочный расчёт передачи по напряжениям изгиба выполняем по формуле:

![]() (3.18)

(3.18)

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

Определяем эквивалентное число зубьев

![]() (3.19)

(3.19)

Для шестерни

Для колеса

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

![]() ;

;

![]() ;

;

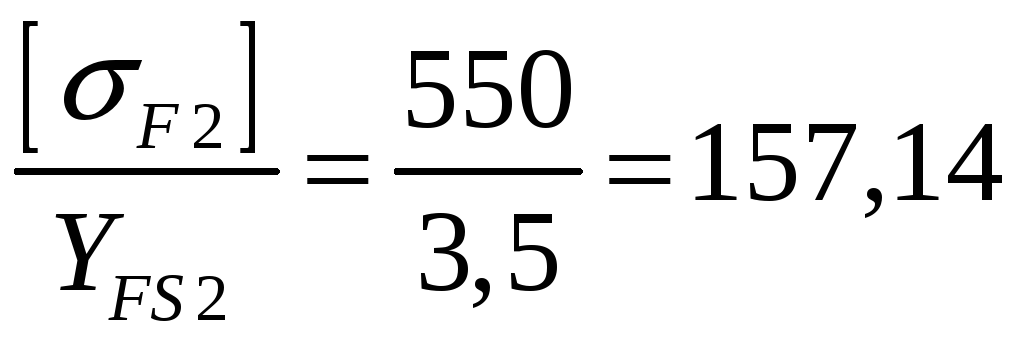

Для колеса и для

шестерни находим отношение

![]()

Для шестерни

Для колеса

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

По рекомендациям

стр. 133, [3] в расчётах принимается

![]() =

=![]() ,

и в нашем случае

,

и в нашем случае

![]() = 1,25.

= 1,25.

По графикам на

рисунке 8.15, [3] при

![]() выбираем

выбираем

![]() = 1,1.

= 1,1.

По таблице 8.3, [3]

при степени точности колес – 6,

твердости поверхности зубьев 270 HB

и окружной

скорости

![]() м/с

выбираем

м/с

выбираем

![]() = 1,04

= 1,04

Тогда коэффициент расчётной нагрузки:

![]() .

.

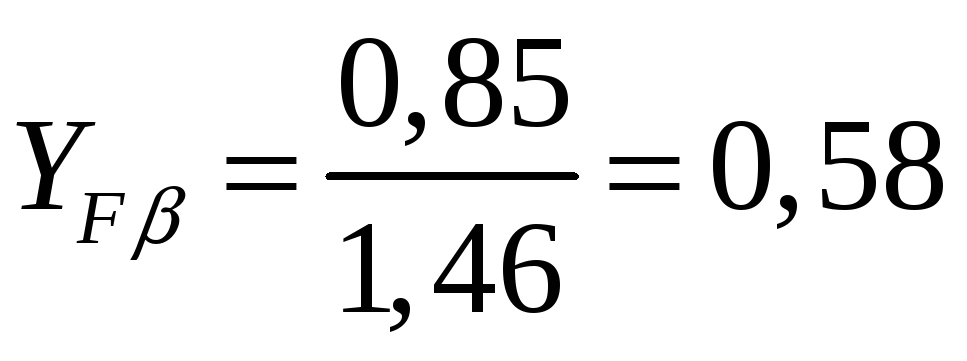

Коэффициент

![]() определяем по формуле

определяем по формуле

![]() (3.20)

(3.20)

где ![]() ‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

![]() (3.21)

(3.21)

![]()

Тогда

Окружное усилие

на шестерне

![]() ,

Н определяем по формуле

,

Н определяем по формуле

![]() (3.22)

(3.22)

![]() Н

Н

Напряжения изгиба в передаче

МПа

МПа

![]() 534 МПа

534 МПа

Условие изгибной прочности соблюдается.

4 Проектный расчёт валов привода

Для

шестерни выбрана сталь 40х с термообработкой

– улучшение. Для колеса выбрана Сталь

40х, термообработка – закалка, твёрдость

шестерни HRC![]() ,

твёрдость колеса 230 НВ

,

твёрдость колеса 230 НВ

4.1 Проектный расчёт быстроходного вала

Приближенно вычисляем средний диаметр вала:

![]() . (4.0)

. (4.0)

где

![]() – крутящий момент на быстроходном валу;

– крутящий момент на быстроходном валу;

![]() – пониженное допускаемое напряжение

кручения.

– пониженное допускаемое напряжение

кручения.

4.3 Проектный расчёт тихоходного вала

Приближенно вычисляем средний диаметр вала:

. (4.1)

5 Обоснование и расчёт основных размеров корпуса редуктора

Корпус редуктора выполняется литым, из материала СЧ15 ГОСТ1412-85. Для построения компоновочной схемы редуктора необходимо рассчитать следующие параметры:

Определяем толщину стенки редуктора:

![]() (5.0)

(5.0)

Толщина: ![]() принимаем

принимаем

![]() 8

мм.

8

мм.

Определяем диаметр крышки:

![]() (5.1)

(5.1)

![]() ;

;![]() приняли из таблицы 11.1.1 Основные параметры

крышек подшипников

приняли из таблицы 11.1.1 Основные параметры

крышек подшипников

Размеры подшипников определяем из таблицы Г.2 Подшипники шариковые радиально упорные однорядные ГОСТ 831-75. Средняя серия

d=25 мм; D=62мм; B=17мм

Производим выбор формы и размеров основных элементов корпуса:

Ширина фланцев редуктора в зависимости от диаметра болта:

(5.2)

где

![]() =24мм и

=24мм и ![]() =8мм- параметры, зависящие от диаметра

болта.

=8мм- параметры, зависящие от диаметра

болта.

S=45

Минимальное расстояние от внутренней поверхности стенки редуктора:

-до боковой поверхности вращающейся части:

c=8 (5.3)

-до боковой поверхности подшипника качения:

![]() (5.4)

(5.4)

Расстояние от боковых поверхностей элементов, вращающихся вместе с валом, до неподвижных наружных частей редуктора:

![]() (5.5)

(5.5)

6 Проверочный расчёт тихоходного вала редуктора

6.1 Определение нагрузок на тихоходном валу редуктора

Принимаем материал

вала – сталь 55, улучшенная,

![]() МПа,

МПа,

![]() МПа.

МПа.

Составляем расчётную схему вала (рисунок 5.1, а). Линейные размеры a = 82 мм, b = 110 мм, с = 90 мм определяем из эскизной компоновки редуктора, приведенной в приложении I.

Прикладываем к валу на расчетной схеме внешние усилия.

Усилия в зубчатом зацеплении определены в п. 3.2 и составляют:

‑ радиальное

![]() Н;

Н;

‑ окружное

![]() Н.

Н.

‑ осевое

![]() Н

Н

На выходном конце тихоходного вала редуктора установлена жёстко-компенсирующая муфта.

Так как внешние нагрузки, действующие на вал расположены в различных плоскостях составляем расчётные схемы для вала в горизонтальной плоскости (рисунок 3.1, б) и вертикальной плоскости (рисунок 3.1, г). Для каждой расчётной схемы определяем реакции опор и строим эпюры изгибающих моментов.

Рассматриваем горизонтальную плоскость:

Составляем уравнение моментов сил относительно опоры A

![]()

![]() ; (6.2)

; (6.2)

Отсюда определяем

реакцию

![]() :

:

, (6.3)

![]() Н.

Н.

Составляем уравнение моментов сил относительно опоры B:

![]()

![]() ; (6.4)

; (6.4)

Отсюда определяем

реакцию

![]() :

:

, (6.5)

, (6.5)

Рисунок 6.1 – Расчётная схема и эпюры моментов тихоходного вала редуктора

Строим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 6.1, в):

![]() Н∙м;

Н∙м;

![]() Н∙м.

Н∙м.

Рассматриваем вертикальную плоскость:

Определяем момент

от осевого усилия

![]() :

:

Составляем уравнение моментов сил относительно опоры A;

![]()

![]() . (6.8)

. (6.8)

Отсюда определяем

реакцию

![]() :

:

![]() , Н, (6.9)

, Н, (6.9)

![]() Н.

Н.

Составляем уравнение моментов сил относительно опоры B:

![]()

![]() . (6.10)

. (6.10)

Отсюда определяем

реакцию

![]() :

:

(6.11)

![]() Н.

Н.

Строим эпюру изгибающих моментов в вертикальной плоскости (рисунок 3.1, д):

![]() Н∙м,

Н∙м,

![]() Н∙м.

Н∙м.

Строим суммарную эпюру изгибающих моментов (рисунок 3.1, е).

![]() Н·м,

Н·м,

![]() Н·м.

Н·м.

Строим эпюру крутящих моментов (рисунок 3.1, ж).