- •1.2 Определение частот вращения и крутящих моментов на валах привода

- •2.2 Проектный расчёт быстроходной передачи

- •2.3 Проектный расчёт тихоходной передачи

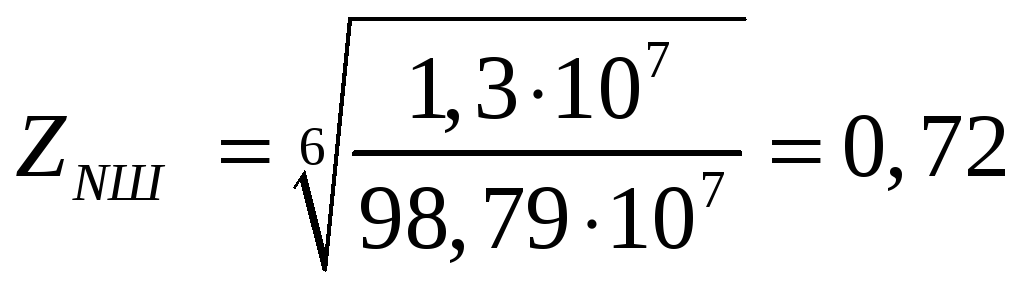

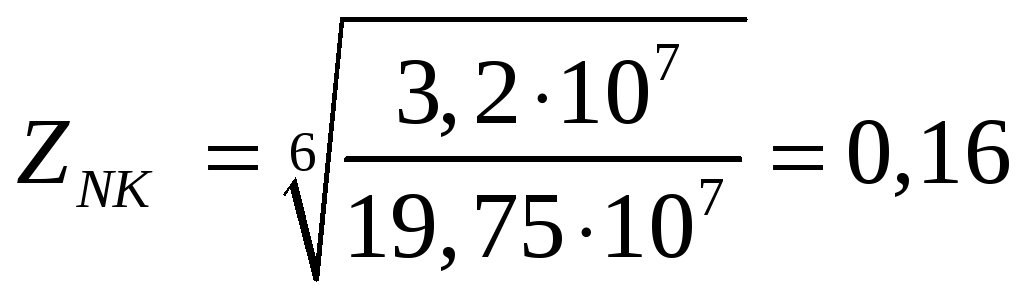

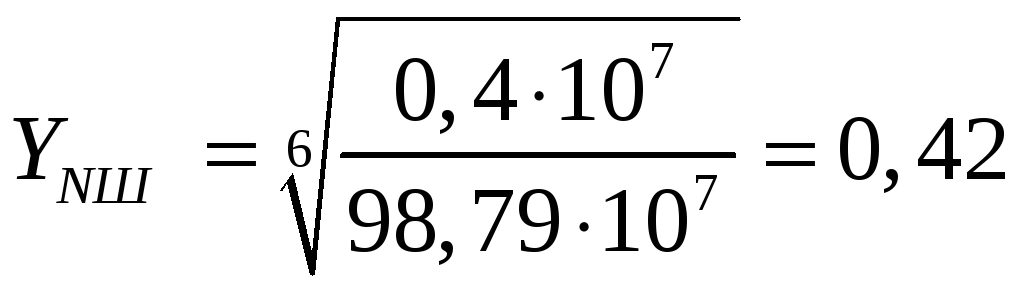

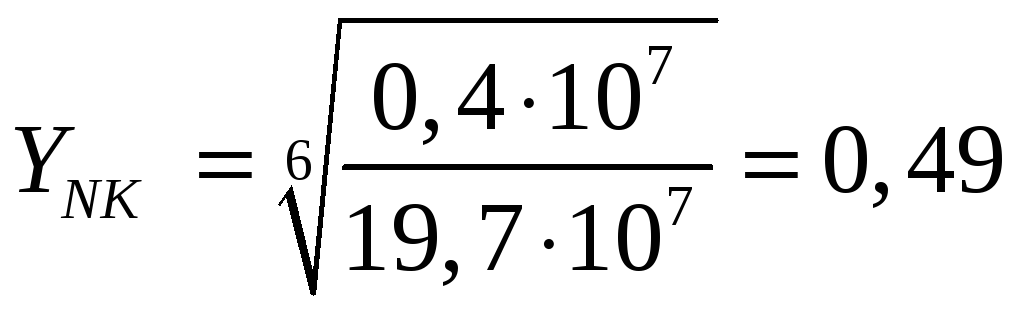

- •3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

- •3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

- •6.2 Расчёт тихоходного вала редуктора на усталостную выносливость

- •7 Выбор и расчёт подшипников привода

- •8. Выбор и расчет соединений “вал-ступица”

- •9 Выбор соединительных муфт

- •10 Обоснование и выбор смазочных материалов

- •Заключение

Введение

Согласно заданию на курсовой проект необходимо спроектировать привод скребкового конвейера. Скребковый конвейер это транспортирующее устройство непрерывного действия, в котором перемещение насыпных грузов осуществляется по неподвижному желобу — рештаку, с помощью скребков, закрепленных на одной или нескольких тяговых цепях и погруженных в слой насыпного груза.

Привод состоит как из стандартных деталей, так и из деталей форма и размеры которых определяются на основе конструктивных, технологических, экономических и других нормативов (корпус и крышка редуктора, валы, шестерни и др.).

Привод состоит из следующих основных элементов:

- электродвигатель – стандартный механизм, предназначен для преобразования электрической энергии в механическую;

- редуктор – нужен для повышения крутящего момента и понижения частоты вращения вала;

- муфта – предназначена для соединения валов, а также может служить для компенсации несоосности валов и динамических нагрузок;

- рама – сварная металлоконструкция, которая крепится к фундаменту или на другое основание и предназначена для установки на нее элементов привода.

1 Энерго-кинематический расчёт привода

Цель энергокинематического расчета – подбор электродвигателя и определение частот вращения и крутящих моментов на всех валах привода. Эти данные являются исходными данными для дальнейших проектных расчетов передач привода.

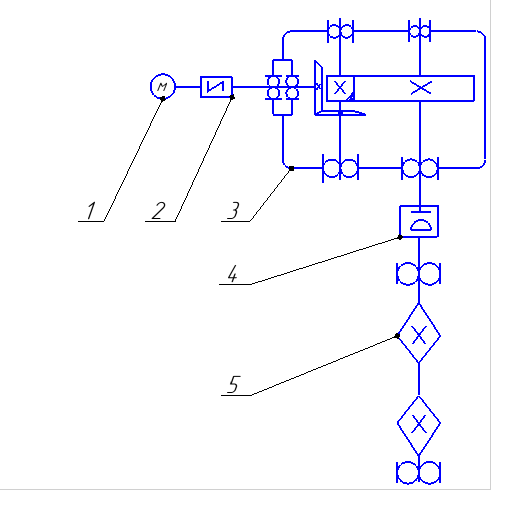

Схема привода представлена на рисунке 1.1.

1 - электродвигатель, 2 – муфта упругая, 3 - редуктор, 4- муфта жесткая, 5 – вал приводной со шнеком

Рисунок 1.1 – Схема привода

Исходные данные к расчету следующие:

Окружное усилие на звездочке Ft = 3,8 кН;

Окружная скорость звездочки V=0,6 м/с;

Число зубьев приводной звездочки z=11;

Шаг приводной цепи P= 76,2 мм;

Срок службы приврда 6 лет.

1.1 Подбор электродвигателя

Выбор электродвигателя

осуществляется по мощности, требуемой

для обеспечения передачи крутящего

момента на приводном валу. Мощность на

приводном валу![]() ,

кВт рассчитывается по формуле:

,

кВт рассчитывается по формуле:

Pро= k ·Tpo ωpo, (1.1)

где k - количество рабочих органов на приводном валу;

ωpo - угловая скорость рабочего органа, рад/с;

Tpo – вращающий момент, Н*м.

Pро=2·3,8·0,6=4,56 кВт.

Требуемую мощность электродвигателя, определим по формуле :

PДТР =РPO/o, (1.2)

где o – общий КПД привода.

Общий КПД определяется как произведение КПД элементов привода, т.е. по формуле [1]:

ηо=

ηм.22

·![]() ·

·![]() ·

·![]() ,

(1.3)

,

(1.3)

где ηм. - КПД муфты, ηм= 0,98;

ηз.к - КПД конической передачи, ηз.к = 0,95; ηз.ц.- КПД цилиндрической передачи, ηп.п.= 0,97;

ηп.п.- КПД пары подшипников, ηп.п.= 0,99.

Значения КПД взяты из таблицы 3.2, [1].

Общий к.п.д. привода:

=0,9820,950,970,994=0,85,

Тогда требуемая мощность электродвигателя:

PДТР= 4,56/0,85=4,36 кВт.

Определим частоту вращения рабочего органа:

nро=30 ωpo /π, (1.4)

nро=304,4/3,14=42,03 мин-1.

Определяем требуемую частоту вращения двигателя:

nДТР=nро(2…5)·(2…5), (1.5)

тогда: nДТР=42,03(2…5)·(2…5)=168,12…1050,75 мин-1.

Исходя из вычисленных значений PЭД и nЭД по таблице 16.7.1, [1] выбираем асинхронный электродвигатель 4А132S6У3 (ГОСТ 19523-81) с частотой вращения nДВ=950 мин-1 и мощностью Рэд=5,5 кВт.

1.2 Определение частот вращения и крутящих моментов на валах привода

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

![]() ,

(1.6)

,

(1.6)

где

![]() – реальная частота вращения

электродвигателя,

– реальная частота вращения

электродвигателя, ![]()

Тогда:

![]() .

.

Так как привод содержит только закрытые передачи, то:

![]() =

=

![]() =

22,6.

=

22,6.

Определим передаточное отношение зубчатой передачи:

![]() , (1.7)

, (1.7)

![]() .

.

Определим передаточное отношение редуктора:

![]() , (1.8)

, (1.8)

![]() .

.

Определим частоты вращения на валах привода (обозначения валов соответствует обозначениям на рисунке 1.1):

Частота вращения на валу I:

n1=nд =950 мин-1.

Частота вращения на валу II:

n2=n1 = 950 мин-1.

Частота вращения на валу III:

n3= n2/iБ =950/4,5=211,11мин-1.

Частота вращения на валу IV:

n4= n3/ iт =211,11/5=42,22 мин-1.

Частота вращения на валу Ⅴ:

n5=n4=42,22 мин-1 .

Крутящие моменты

на валах

![]() , Н·м определяются по формуле:

, Н·м определяются по формуле:

![]() , (1.9)

, (1.9)

где i – номер вала;

![]() – мощность

на i-ом

валу, кВт;

– мощность

на i-ом

валу, кВт;

![]() – угловая

скорость i-ого

вала, с-1;

– угловая

скорость i-ого

вала, с-1;

Рассчитаем мощности на валах привода:

Мощность на валу I:

Р1=РДТР=5,36кВт.

Мощность на валу II:

Р2=Р1мпп =5,360,980,99=5,2 кВт.

Мощность на валу III:

Р3=Р2кппп =5,20,950,99=4,89 кВт.

Мощность на валу IV:

P4= Р3 з.п.пп =4,890,950,99=4,59 кВт.

Мощность на валу V:

P5= Р4мп.п = 4,590,980,99=4,46 кВт.

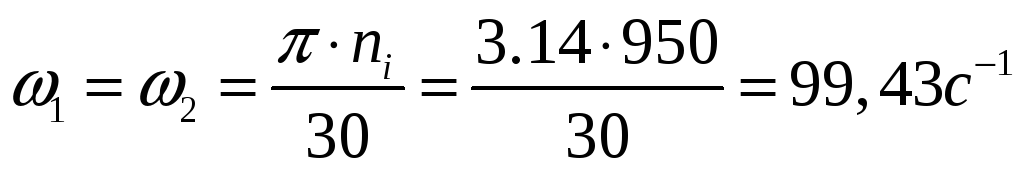

Определим угловые скорости валов по формуле (1.3):

Угловая скорость вала I и II:

.

.

Угловая скорость вала III:

с-1.

с-1.

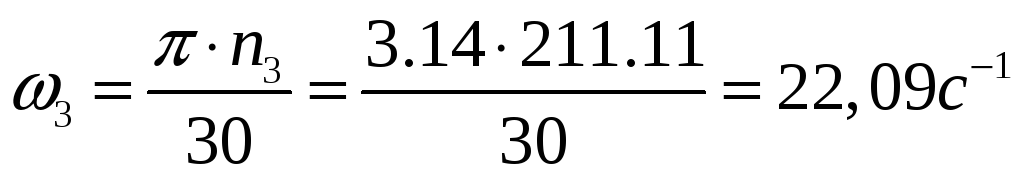

Угловая скорость вала IV и V :

с-1.

с-1.

Тогда крутящие моменты на валах:

Крутящий момент на валу I:

Т1=Р1/ω1=5360/99,43=53,9 Н∙м.

Крутящий момент на валу II:

Т2=Р2/ω2=5200/99,43=52,29 Н∙м.

Крутящий момент на валу III:

Т3=Р3/ω3=4890/21,15=231,2 Н∙м.

Крутящий момент на валу IV:

Т4=Р4/ω4=4590/3,99=1150,37 Н∙м.

Крутящий момент на валу V:

Т5=Р5/ω5=4460/3,99=1117,79 Нм.

2 Проектный расчёт передач редуктора

2.1 Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колес

Для изготовления

колёс и шестерен выбираем материал

Сталь40Х (![]() МПа,

МПа,

![]() МПа,).

МПа,).

Назначаем термообработку по таблице 8.7, [3]:

‑ для колес – улучшение до H = (230…270)HB.

Определяем допускаемые контактные напряжения по формуле:

![]() , (2.1)

, (2.1)

где ![]() ‑ предел

контактной выносливости, МПа;

‑ предел

контактной выносливости, МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел контактной выносливости рассчитывается по формуле из таблицы 8.8, [3]:

При улучшении

![]() , (2.2)

, (2.2)

где ![]() - средняя

твёрдость материала, МПа.

- средняя

твёрдость материала, МПа.

Тогда, предел контактной выносливости для колес:

![]() МПа.

МПа.

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колес выбираем

![]() = 1,1.

= 1,1.

При улучшении для

шестерен выбираем

![]() = 1,1.

= 1,1.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.3)

, (2.3)

где ![]() ‑ циклическая

долговечность;

‑ циклическая

долговечность;

![]() ‑ эквивалентное

число циклов.

‑ эквивалентное

число циклов.

Циклическая

долговечность

![]() рассчитывается [2] по формуле:

рассчитывается [2] по формуле:

![]() .

.

Тогда,

для шестерен:

(2.4)

![]() ;

;

для колес:

![]() .

.

Эквивалентное

число циклов

![]() рассчитывается по формуле [2]:

рассчитывается по формуле [2]:

![]() , (2.5)

, (2.5)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

![]() = 0,5);

= 0,5);

![]() ‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

![]() = 1);

= 1);

![]() ‑ частота

вращения, мин-1;

‑ частота

вращения, мин-1;

![]() ‑ расчётный

срок службы, ч.

‑ расчётный

срок службы, ч.

Расчётный срок

![]() ,

ч службы рассчитаем по формуле:

,

ч службы рассчитаем по формуле:

![]() , (2.6)

, (2.6)

где ![]() ‑ количество

лет службы привода (

‑ количество

лет службы привода (![]() = 6);

= 6);

![]() ‑ количество

недель в году (

‑ количество

недель в году (![]() = 48);

= 48);

![]() ‑ количество

рабочих дней в неделю (

‑ количество

рабочих дней в неделю (![]() = 5);

= 5);

![]() – количество

рабочих смен в день (

– количество

рабочих смен в день (![]() =2);

=2);

![]() ‑ количество

часов в смену (принимаем

‑ количество

часов в смену (принимаем

![]() = 6);

= 6);

![]() ч.

ч.

Тогда,

‑ для шестерни:

![]() ;

;

‑ для колеса:

![]() .

.

Коэффициент долговечности

‑ для шестерни:

;

;

‑ для колеса:

.

.

По рекомендациям

[3] при

![]() <1

принимают

<1

принимают

![]() = 1.

Поэтому принимаем

= 1.

Поэтому принимаем

![]() = 1,

= 1,

![]() =1.

=1.

Допускаемые контактные напряжения:

‑ для шестерни:

![]() МПа;

МПа;

‑ для колеса:

![]() МПа.

МПа.

Так как коническая прямозубая передача величину допускаемых контактных напряжений определяют по формуле:

![]() , (2.7)

, (2.7)

![]() МПа.

МПа.

Окончательно

принимаем допускаемые контактные

напряжения для передачи

![]() МПа.

МПа.

Так как цилиндрическая косозубая передача величину допускаемых контактных напряжений определяют по формуле:

![]() , (2.8)

, (2.8)

![]() МПа.

МПа.

Окончательно

принимаем допускаемые контактные

напряжения для передачи

![]() МПа.

МПа.

Определяем допускаемые напряжения изгиба по формуле:

![]() , (2.9)

, (2.9)

где ![]() ‑ предел

выносливости по напряжениям изгиба,

МПа;

‑ предел

выносливости по напряжениям изгиба,

МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел выносливости по напряжениям изгиба рассчитывается по формулам из таблицы 8.8, [3]:

Для колес при улучшении:

![]() , (2.10)

, (2.10)

![]() МПа.

МПа.

Для шестерен при улучшении:

![]() .

.

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колеса выбираем

![]() = 1,75.

= 1,75.

При закалке для

шестерни выбираем

![]() = 1,75.

= 1,75.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.11)

, (2.11)

где ![]() циклическая долговечность (

циклическая долговечность (![]() = 4·106

для всех сталей [3]);

= 4·106

для всех сталей [3]);

![]() ‑ эквивалентное

число циклов перемены напряжений изгиба.

‑ эквивалентное

число циклов перемены напряжений изгиба.

Эквивалентное

число циклов перемены напряжений изгиба

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.12)

, (2.12)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

![]() = 1);

= 1);

Тогда:

‑ для шестерн:

![]() ;

;

‑ для колеса:

![]() .

.

Коэффициент долговечности:

‑ для шестерни

;

;

‑ для колеса

.

.

По рекомендациям [3]

при

![]() <1

принимают

<1

принимают

![]() = 1.

Поэтому принимаем

= 1.

Поэтому принимаем

![]() =1,

=1,

![]() = 1.

= 1.

Коэффициент

учитывающий влияние двустороннего

приложения нагрузки в нашем случае при

одностороннем приложении нагрузки

![]() .

.

Тогда допускаемые напряжения изгиба:

Для шестерни

![]() МПа.

МПа.

Для колеса

![]() МПа.

МПа.