Детали машин

.docx

1

Энерго-кинематический расчёт привода

1

Энерго-кинематический расчёт привода

Цель

энерго-кинематического расчета – подбор

электродвигателя и определение частот

вращения и вращающих моментов на всех

валах привода. Эти данные являются

исходными данными для дальнейших

проектных расчетов передач привода.

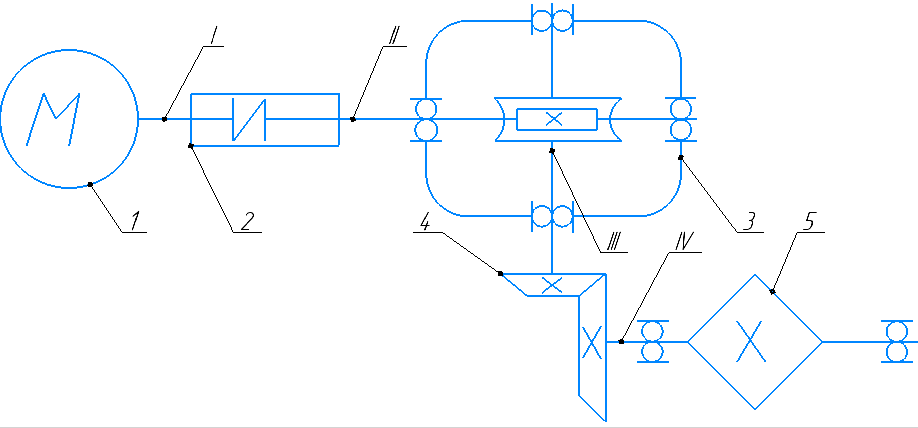

Схема привода представлена на рисунке

1.1.

1–электродвигатель; 2–муфта упруго-компенсирующая;3–редуктор;

4–открытая зубчатая передача; 5–звездочка

Рисунок1.1–Схема привода

Исходные данные к расчёту следующие:

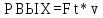

Окружное усилие на звездочки Ft = 4,4кН; Окружная скорость звездочки v = 1,9 м/с;

Срок службы привода = 8 лет.

Число зубьев приводной звездочки z = 14

Шаг приводной цепи p = 78.1 мм

1.1Подбор электродвигателя

Выбор электродвигателя осуществляется по мощности, требуемой для обеспечения передачи крутящего момента на приводном валу. Мощность на приводном валу PВЫХ, кВ трассчитывается по формуле:

(1.1)

(1.1)

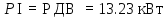

Требуемую мощность электродвигателя PДВ ТР , кВт определим по формуле:

(1.2)

(1.2)

где 0 - общий коэффициент полезного действия (КПД) привода.

КПД

привода 0

определяется как произведение КПД

элементов привода, т.е. по формуле:

КПД

привода 0

определяется как произведение КПД

элементов привода, т.е. по формуле:

, (1.3)

, (1.3)

где М - КПД муфты соединительной, М = 0,98;

РЕД - КПД червячной передачи, РЕД = 0,7;

ЗП - КПД зубчатой открытой передачи, ЗП = 0,95;

ПП - КПД одной пары подшипников, ЗП = 0,99.

Значения КПД взяты из таблицы 1.1, [1].

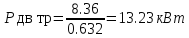

Общее КПД привода:

0,98 0,7 0,95 0,993 0,632 .

Тогда требуемая мощность электродвигателя:

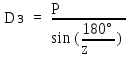

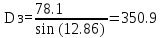

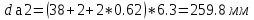

На выходном валу установлено выходное звено – звездочка. Диаметр звездочки Dз определяется по формуле:

,

(1.4)

,

(1.4)

где z - Число зубьев приводной звездочки;

p- Шаг приводной цепи;

мм

мм

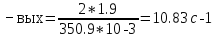

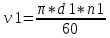

Отсюда угловую скорость выходного звена определим по формуле:

(1.5)

(1.5)

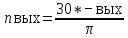

Частоту вращения выходного звена определим по формуле:

( 1.6)

( 1.6)

мин-1

мин-1

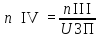

Определим предварительно частоту вращения двигателя формуле:

(1.7)

(1.7)

где UЧП-передаточное число червячной передачи;

UОП-передаточное число зубчатой открытой передачи;

Предварительно по таблице 3.2, [1] принимаем UЧП = (8…60) и UОП = (3…6) тогда,

мин-1

мин-1

По

требуемой мощности электродвигателя

PТР ДВ

и частоте вращения nДВ

по таблице

3.3, [1]. Выбираем электродвигатель

асинхронный 4A160S2У3

(ГОСТ19523-81) с частотой вращения nДВ

= 2910мин-1,

и мощностью PДВ

15кВт.

По

требуемой мощности электродвигателя

PТР ДВ

и частоте вращения nДВ

по таблице

3.3, [1]. Выбираем электродвигатель

асинхронный 4A160S2У3

(ГОСТ19523-81) с частотой вращения nДВ

= 2910мин-1,

и мощностью PДВ

15кВт.

1.2 Определение частот вращения и крутящих моментов на валах привода.

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

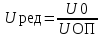

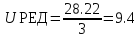

Общее передаточное отношение редуктора Uред рассчитаем по формуле:

, (1.8)

, (1.8)

где nДВ-реальная частота вращения электродвигателя, мин-1.

Определим передаточное отношение редуктора, приняв передаточное отношение открытой зубчатой передачи UОП = 3

(1.9)

(1.9)

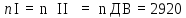

Так как редуктор одноступенчатый, то данное передаточное отношение является передаточным отношением червячной передачи. Определим частоты вращения на валах привода (обозначения валов соответствует обозначениям на рисунке1.1):Частота вращения на валах I и II:

Частота вращения на валах I и II:

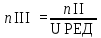

Частота вращения на валу III:

Частота вращения на валу IV :

Вращающие моменты на валах Ti, Н·м определяются по формуле:

, (1.10)

, (1.10)

Где i–номер вала;

Pi–мощность на i-ом валу, кВт;

i–угловая скорость i-ого вала, с-1;

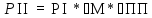

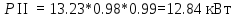

Рассчитаем мощности на валах привода:

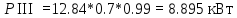

Мощность на валу I:

Мощность

на валу II:

Мощность

на валу II:

Мощность на валу III:

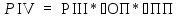

Мощность на валу IV:

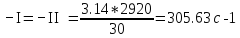

Определим угловые скорости валов по формуле (1.3):

Угловая скорость валов I и II:

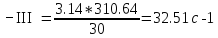

Угловая скорость вала III

Угловая скорость вала IV:

Тогда крутящие моменты на валах:

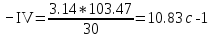

Вращающий момент на валу I:

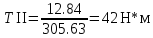

Вращающий момент на валу II:

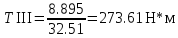

Вращающий момент на валу III:

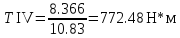

Вращающий момент на валу IV:

2 Проектный расчёт передач редуктора

2.1 Выбор материалов, термообработки и определение допускаемых напряжений для червячной передачи

В

первом приближении определяем скорость

скольжения по формуле представленной

в таблице 4.1,[2]:

В

первом приближении определяем скорость

скольжения по формуле представленной

в таблице 4.1,[2]:

(2.1)

(2.1)

По рекомендациям в таблице 4.1,[2] исходя из таблицы А.9,[2]: назначаем материал I группы колеса БрO10Ф1 (В = 245 МПа; Т = 195 МПа); червяк–сталь40Х, закалка до Н1=54HRC, витки шлифованные и полированные.

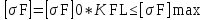

Допускаемые контактные напряжения для материалов I группы рассчитываются по формуле

(2.2)

(2.2)

Где Сv-коэффициент, учитывающий скорость скольжения(согласно данным стр.223, [2] при 8скvм/с 0.8 Сv).

[σН]0-начальные контактные допускаемые напряжения;

KHL-коэффициент долговечности;

Нmax-максим5альные контактные допускаемые напряжения;

Начальные контактные допускаемые напряжения определяются в зависимости от предела прочности материала колеса для шлифованных и полированных червяков по формуле

[σН]0 = (0.85…0.9)*σв (2.3)

[σН]0 = 0.9*245 = 220.5 Мпа

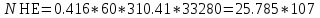

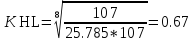

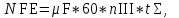

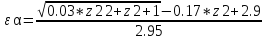

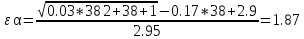

Коэффициент долговечности определяется по формуле

(2.4)

(2.4)

Где NHE-эквивалентное число циклов нагружения;

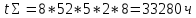

Эквивалентное число циклов нагружения рассчитывается по формуле

(2.5)

(2.5)

Где Н-коэффициент режима работы ( принимаем режим работы –тяжелый и выбираем по таблице А.10, [2] Н =0,416).

t-срок службы привода в часах.

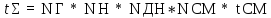

Расчётный срок t, ч службы рассчитаем по формуле:

(2.6)

(2.6)

Где NГ-количество лет службы привода (NГ = 8 по условию);

N-количество недель в году (NН = 52);

NДН-количество рабочих дней в неделю (принимаем ДНN = 5);

NСМ-количество смен в день (принимаем NСМ = 2);

tСМ-количество часов в смену (принимаем tСМ = 8)

Тогда эквивалентное число циклов нагружения

Коэффициент долговечности

Допускаемые контактные напряжения

Начальные контактные допускаемые напряжения определяются в зависимости от предела текучести материала колеса по формуле

(2.7)

(2.7)

Сравниваем рассчитанные допускаемые контактные напряжения с максимальными и окончательно принимаем Н 118,2 Мпа

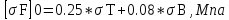

Допускаемые напряжения изгиба для материалов I группы рассчитываются по формуле

(2.8)

(2.8)

где F0 -начальные допускаемые напряжения изгиба;

KFL-коэффициент долговечности;

Нmax-максимальные допускаемые напряжения изгиба;

Начальные допускаемые напряжения изгиба определяются в зависимости от пределов текучести и прочности материала колеса по формуле

(2.9)

(2.9)

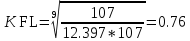

Коэффициент долговечности определяется по формуле

(2.10)

(2.10)

Эквивалентное число циклов нагружения рассчитывается по формуле

Где F-коэффициент режима работы ( принимаем режим работы –тяжелый и выбираем по А.10, [2] F=0,2).

Тогда

Коэффициент долговечности

Допускаемые напряжения изгиба

[σF]= 46*0.76 = 34.96 МПа

Максимальные допускаемые напряжения изгиба определяются в зависимости от предела текучести материала колеса по формуле

[σF]max = 0.8*σТ

[σF]max = 0.8*195 = 156 МПа

Сравниваем рассчитанные допускаемые напряжения изгиба с максимальными и окончательно принимаем [σF] =34.96

2.2Проектный расчёт червячной передачи

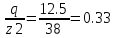

По рекомендациям таблица 4.2,[2] принимаем число заходов червяка z1=4.

Определяем число зубьев червячного колеса по формуле

z2=

z1·Uред

z2=

z1·Uред

z2= z1·U= 4*9.4 =38

Принимаем z2

= 38. По

рекомендации в таблице таблица 4.2 исходя

из таблицы А.12, учитывая, что величина

q должна быть стандартной, предварительно

назначаем коэффициент диаметра червяка

q=12.5. При этом отношение

находится

в рекомендуемых пределах. 0,22<

находится

в рекомендуемых пределах. 0,22<

<0,4

<0,4

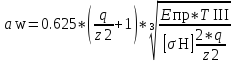

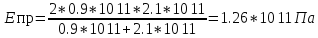

Определяем межосевое расстояние передачи по формуле

, (2.14)

, (2.14)

Где Eпр -приведенный модуль упругости.

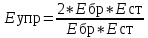

Приведенный модуль упругости определяется по формуле

, (2.15)

, (2.15)

Где Eупр -модуль упругости материала колеса (для бронзы Eбр= 1*1011Па);

Eст -модуль упругости материала червяка (для стали Eст = 2.1*1011 Па);

Тогда

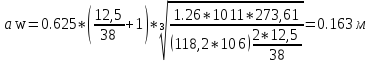

По формуле (9.3), [2] определяем модуль m:

, (2.16)

, (2.16)

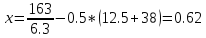

По ГОСТ 19672-74 назначаем m = 6.3 мм и по таблице А.12 ,[2] находим необходимый коэффициент смещения:

,

(2.17)

,

(2.17)

Так как эта величина лежит в пределах -1<x<1, выбранные параметры z2 и q подходят для данной передачи. Определяем геометрические параметры передачи.

Делительный диаметр червяка:

, (2.18)

, (2.18)

мм

мм

Делительный диаметр червячного колеса:

, (2.19)

, (2.19)

мм

мм

Диаметр вершин витков червяка

(2.20)

(2.20)

Диаметр вершин червячного колеса

(2.21)

(2.21)

Диаметр впадин витков червяка

(2.22)

(2.22)

Диаметр вершин впадин червячного колеса

(2.23)

(2.23)

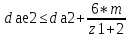

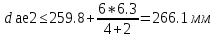

Диаметр внешнего цилиндра червячного колеса

(2.24)

(2.24)

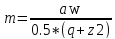

Длина нарезанной части червяка

(2.25)

(2.25)

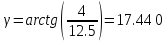

Угол подъёма по винтовой линии витков червяка:

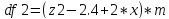

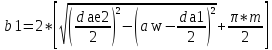

Ширина венца червячного колеса:

(2.26)

(2.26)

3Проверочныйрасчёт червячной передачи

Определяем окружную скорость червяка по формуле

(3.1)

(3.1)

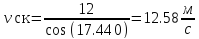

Определяем скорость скольжения по формуле

(3.2)

(3.2)

Скорость скольжения в передаче vск = 12.58 > 5 м/с, следовательно оставляем материал без изменения и проводим проверочный расчёт передачи по контактным напряжениям и напряжениям изгиба

3.1Проверочный

расчёт червячной передачи по контактным

напряжениям

3.1Проверочный

расчёт червячной передачи по контактным

напряжениям

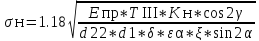

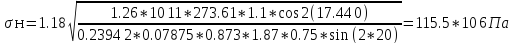

Проверочный расчёт передачи по контактным напряжениям выполняем по формуле:

, (3.3)

, (3.3)

Где КН - коэффициент распределения нагрузки между зубьями (НК=1,1 таблица 4.3,[2]);

-угол обхвата червяка колесом (=50º=0,8727рад таблица 4.3,[2]);

-коэффициент торцового перекрытия;

-коэффициент, учитывающий уменьшение длины контактной линии в связи с тем что соприкосновение осуществляется не по полной дуге обхвата (=0,75 таблица 4.3,[2]);

-угол профиля зуба (=20).

Коэффициент торцового перекрытия определяется по формуле

, (3.4)

, (3.4)

Определяем контактные напряжения:

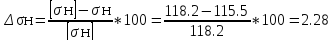

Сравниваем действительные контактные напряжения с допускаемыми:

σн = 115.5 Мпа > [σн] = 118.2 Мпа

Перегрузка передачи составляет менее3%следовательно, контактная прочность передачи обеспечена.

.3.2Проверочный расчёт червячной передачи по напряжениям изгиба

Выполняем проверочный расчёт передачи по напряжениям изгиба по формуле:

(3.5)

(3.5)

Где YF-коэффициент формы зуба;

Ft2-окружное усилие на червячном колесе, Н;

KF-коэффициент расчётной нагрузки(KF=1,1 таблица 4.3,[2]);

mn-нормальный модуль;

b2-ширина червячного колеса

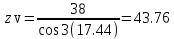

Коэффициент формы зуба зависит от эквивалентного числа зубьев червячного колеса zv, которое определяется по формуле:

(3.6)

(3.6)

Коэффициент формы зуба определяем по данным, приведенным на по таблице А.13 [2]. YF = 1.48

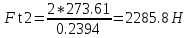

Окружное усилие на червячном колесе определяется по формуле:

(3.7)

(3.7)

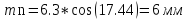

Нормальный модуль определяется по формуле:

(3.9)

(3.9)

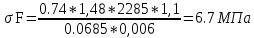

Тогда напряжения изгиба в передаче

Сравниваем действительные напряжения изгиба с допускаемыми σF = 6.7 < [σF] = 34.96 МПа и делаем вывод о том что условие прочности по напряжениям изгиба выполняется.

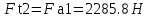

Определим усилия в червячном зацеплении:

Окружная сила колеса Ft2 равна осевому усилию на червяке Fa1:

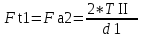

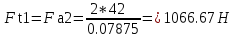

Окружная сила на червяке Ft1 равна осевому усилию на колесе Fa2:

(3.10)

(3.10)

Радиальное усилие в передаче

(3.11)

(3.11)

Список литературы

1.Дунаев,П.Ф.Конструирование узлов и деталей машин / П.Ф.Дунаев, О.П.Лёликов. -М. : Высш. шк., 1998. -447с.: ил.

2.Детали машин. Проектирование: Учеб. пособие / Л.В.Курмаз, А.Т.Скойбеда. –Мн.: УП «Технопринт», 2001. –290с.

3.Иванов,М.Н. Детали машин: Учебник для машиностроительных специальностей вузов / М.Н.Иванов,В.АФиногенов. -9-е изд. , испр. -М.: Высш. шк., 2005. -408 с. :ил.