- •Реферат

- •Задание на курсовой проект по «Деталям машин»

- •Исходные данные.

- •Содержание

- •Перечень условных обозначений

- •Введение

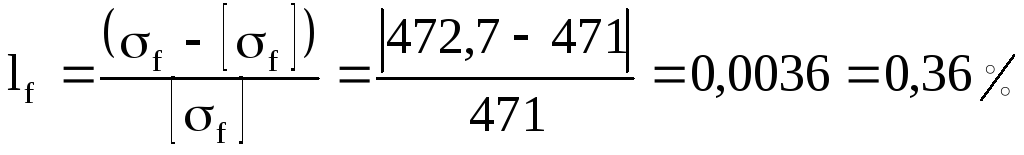

- •2.3. Определение допускаемых напряжений изгиба

- •4.4. Проверочный расчет передачи на контактную и изгибную прочность

- •5. Оценка диаметров валов

- •Определение сил в первой ступени:

- •8.2 Расчет подшипников, установленных на промежуточном валу.

- •8.3 Расчет подшипников, установленных на выходном валу

- •9. Расчет валов на прочность

- •9.1 Расчет на прочность входного вала

- •Для вала шестерни, изготовленного из стали 12х2н4а:

- •9.2 Расчет на прочность промежуточного вала

- •Для вала шестерни, изготовленного из стали 12х2н4а:

- •9.3 Расчет на прочность выходного вала

- •Для вала шестерни, изготовленного из стали 12х2н4а:

- •12.Система смазки

- •Список использованных источников

Введение

Для передачи движения от двигателя к исполнительному механизму применяется редуктор, благодаря которому увеличивается крутящий момент и уменьшается частота оборотов. Он обладает компактностью, надежностью и долговечностью. Поэтому редукторы получили широкое распространение в машиностроении. Зубчатые передачи в редукторе обладают высоким КПД и могут передавать высокие нагрузки.

В данной работе проектируется редуктор главный вертолета. К основным требованиям, предъявляемым к проектируемой машине, относятся надежность и долговечность, удобство и простота обслуживания.

Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых - прочность , надежность, устойчивость, износостойкость, жесткость, виброустойчивость, теплостойкость, технологичность.

1. Кинематический и энергетический расчет редуктора

1.1. Определение общего передаточного отношения редуктора и разбивка его по ступеням

Определим

общее передаточное отношение редуктора:

![]() .

.

Примем

передаточное отношение для первой

ступени равным:

![]() , тогда передаточное отношение второй

ступени будет равно:

, тогда передаточное отношение второй

ступени будет равно:

![]() .

.

1.2. Определение частоты вращения валов

Частота

вращения второго вала:![]() .

.

Частота

вращения третьего вала:![]() .

.

1.3. Назначение КПД передач

Примем КПД цилиндрических передач равными

1= 2 =0,99.

1.4. Определение мощности на валах

![]() ;

;

![]()

1.5. Определение крутящих моментов на валах

Крутящие моменты на валах:

![]() ;

;

![]() ;

;

![]() .

.

2. Определение допускаемых контактных и изгибных

напряжений

2.1. Выбор материала зубчатых колес

Выбираем материал сталь 12Х2Н4А, имеющую следующие механические характеристики (таблица 3 /1/): вид термообработки - цементация;

твердость зубьев на поверхности - HRC = 60:

твердость зубьев в сердцевине - HRC = 38.

2.2. Определение допускаемых контактных напряжений

Расчет проводим согласно схеме на рис.2 /1/.

H lim b = 23HRCповер = 2360 = 1380 МПа (таблица 5 /1/, при термообработке - цементация и HRCповер = 60); С = 1 – число зацеплений колеса за 1 оборот

NHO = 12107 (при HRCповер = 60);

КНЕ = 1 (таблица 4 /1/, при режиме работы 0).

Рассчитаем первое колесо:

NHЕ = 60n1CthКНЕ = 601650112501= 1,24108;

КHL = 1 (т.к. NHЕ > NHO);

SH = 1,2 (т.к. цементация - поверхностное упрочнение);

![]() МПа

МПа

Рассчитаем второе колесо:

NHЕ = 60n2Cth КНЕ = 60500112501= 3,75107;

КHL

=

![]() (т.к. NHЕ

<

NHO);

(т.к. NHЕ

<

NHO);

SH = 1,2 (т.к. цементация - поверхностное упрочнение);

![]() Мпа

Мпа

Рассчитаем третье колесо:

NHЕ = 60n2Cth КНЕ = 60500112501= 3,75107;

КHL

=

![]() (т.к. NHЕ

<

NHO);

(т.к. NHЕ

<

NHO);

SH = 1,2 (т.к. цементация - поверхностное упрочнение);

![]() Мпа

Мпа

Рассчитаем четвёртое колесо:

NHЕ = 60n3Cth КНЕ = 60220112501= 1,65107;

КHL

=

![]() (т.к. NHЕ

<

NHO);

(т.к. NHЕ

<

NHO);

SH = 1,2 (т.к. цементация - поверхностное упрочнение);

![]() Мпа

Мпа

2.3. Определение допускаемых напряжений изгиба

Расчет проводим согласно схеме на рис.5 /1/.

F lim b = 800 МПа (таблица 6 /1/, т.к. сталь легированная и термообработка - цементация);

mF = 6;

КFЕ = 1 (таблица 4 /1/, при режиме работы 0 и термообработке - цементация).

Рассчитаем первое колесо:

NFЕ = 60n1Cth КFЕ = 601650112501= 124106;

КFL = 1 (т.к. NFЕ > 4106);

КFC = 1 (т.к. нагружение нереверсивное);

SF = 1,7 (таблица 7 /1/, при термообработке - цементация);

![]()

Рассчитаем второе колесо:

NFЕ = 60n2Cth КFЕ = 60500112501= 37,5106;

КFL = 1 (т.к. NFЕ > 4106);

КFC = 1 (т.к. нагружение нереверсивное);

SF = 1,7 (таблица 7 /1/, при термообработке - цементация);

![]()

Рассчитаем третье колесо:

NFЕ = 60n2Cth КFЕ = 60500112501= 37,5106;

КFL = 1 (т.к. NFЕ > 4106);

КFC = 1 (т.к. нагружение нереверсивное);

SF = 1,7 (таблица 7 /1/, при термообработке - цементация);

![]() МПа

МПа

Рассчитаем четвёртое колесо:

NFЕ = 60n3Cth КFЕ = 60220112501= 16,5106;

КFL = 1 (т.к. NFЕ > 4106);

КFC = 0,8 (т.к. нагружение реверсивное );

SF = 1,7 (таблица 7 /1/, при термообработке - цементация);

![]() МПа

МПа

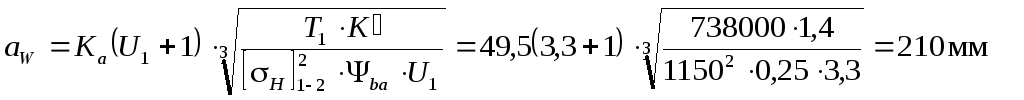

3. Проектирование первой цилиндрической передачи

3.1. Определение основных габаритов передачи

Расчет проводим согласно схеме на рис.6 /1/ для цилиндрической передачи :

K’ = 1,4;

Кa = 49,5 (т.к. принимаю = 0).

Принимаю ba = 0,26.

Допускаемое

напряжение для передачи

![]() =

1150 МПа.

=

1150 МПа.

;

;

bW =baaW = 0,25210 = 52,5 мм; Принимаю bW = 54 мм ;

![]() ;

;

![]() ;

;

КV = 1,15 (из табл.9/1/ )

![]()

K = 1,09

K = KV K = 1,251,09 = 1,3625 K’

3.2. Определение модуля и чисел зубьев

mmin = 2,5 ZV = 20 X1 = 0

Y

= 1

![]() YF

= 4,08

YF

= 4,08

Допускаемое

напряжение для передачи

![]() =

471 МПа.

=

471 МПа.

мм;

мм;

Принимаем стандартное значение модуля: m = 3 мм

Z

=

![]()

![]()

![]()

![]()

Z2 = Z - Z1= 140 - 33 = 107

![]()

3.3. Определение геометрических параметров передачи

t = = 20

![]() мм

мм

Примем: aW = a = 210 мм.

tw = 20

X1 = X2 = 0

y = 0

y = 0;

d1 = mz1/cos = 333 =99 мм

d2 = mz2/cos = 3107 = 321 мм

db1 = d1cos t = 99cos 20 = 93 мм

db2 = d2cos t = 321cos 20 = 302 мм

da1 = d1 + 2(1+X1 - y)m = 99 + 23 = 105 мм

da2 = d2 + 2(1+X2 - y)m = 302 + 23 = 308 мм

dw1 = 2aw /(U1-2+1) = 2210/(3,24+1) = 99 мм

dw2 = 2aw U1-2/(U1-2+1) = 22103,24/(3,24+1) = 321 мм

Коэффициент торцевого перекрытия для передачи 1-2 :

![]() ;

;

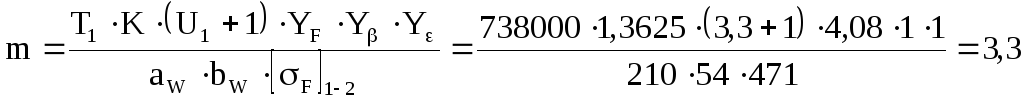

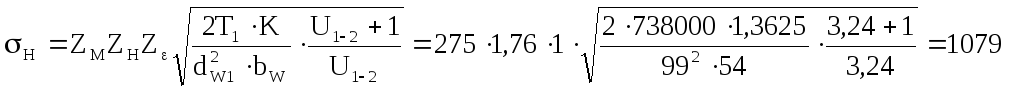

3.4. Проверочный расчет передачи на контактную и изгибную прочность

Проведем проверочный расчет на контактную прочность в передаче 1-2.

![]()

K = 1,09

![]()

KV = 1,25

K=KVK = 1,251,09 = 1,3625

ZM

=

275

![]()

![]()

Z = 1

Мпа

Мпа

Проведем проверочный расчет шестерни на изгибную прочность :

![]()

Y = 1

Y = 1

![]() МПа

МПа

Проведем проверочный расчет колеса на изгибную прочность :

![]()

![]() Мпа

<

Мпа

<

![]()

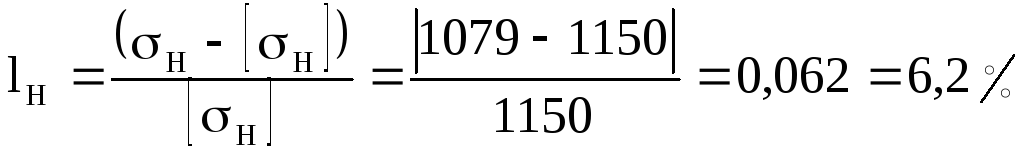

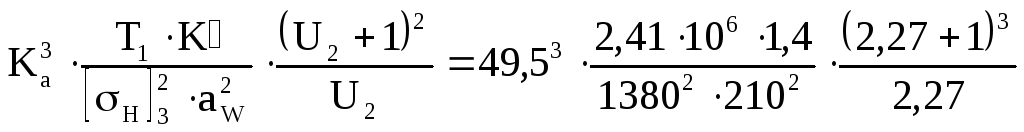

4. Проектирование второй цилиндрической передачи

4.1. Определение основных габаритов передачи

Расчет проводим согласно схеме на рис.6 /1/ для цилиндрической передачи :

K’ = 1,4;

Кa = 49,5 (т.к. принимаю = 0).

Принимаю ba = 0,25.

Допускаемое

напряжение для передачи

![]() =

1380 МПа.

=

1380 МПа.

![]() ;

;

bW

=

= 75 мм;

= 75 мм;

![]() ;

;

![]() ;

;

КV = 1,15 (из табл.9/1/ )

![]()

K = 1,16

K = KV K = 1,151,16 = 1,334 K’

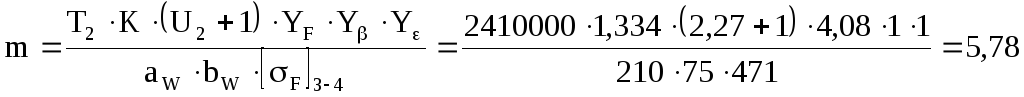

4.2. Определение модуля и чисел зубьев

mmin = 2,5 ZV = 20 X1 = 0

Y

= 1

![]() YF

= 4,08

YF

= 4,08

Допускаемое

напряжение для передачи

![]() =

471 МПа.

=

471 МПа.

мм;

мм;

Принимаем стандартное значение модуля: m = 6

Z

=

![]()

![]()

![]()

![]()

Z4 = Z - Z3= 70 - 21 = 49

![]()

4.3. Определение геометрических параметров передачи

t = = 20

![]() мм

мм

Примем: aW = a = 210 мм.

tw = 20

X1 = X2 = 0

y = 0

y = 0;

d3 = mz3/cos = 621 =126 мм

d4 = mz4/cos = 649 = 294 мм

db3 = d3cos t = 126cos 20 = 118 мм

db4 = d4cos t = 294cos 20 = 276 мм

da3 = d3 + 2(1+X1 - y)m = 126 + 26 = 138 мм

da4 = d4 + 2(1+X2 - y)m = 294 + 26 = 306 мм

dw3 = 2aw /(U3-4+1) = 2210/(2,33+1) = 126 мм

dw4 = 2aw U3-4/(U3-4+1) = 22102,33/(2,33+1) = 294 мм

Коэффициент торцевого перекрытия для передачи 1-2 :

![]() ;

;