- •3. Проектирование фасонных резцов

- •3.1. Основные понятия и классификация резцов

- •3.2. Подготовка расчетных размеров детали

- •3.3. Выбор положения базовой линии

- •3.4. Расчет габаритных размеров фасонных резцов

- •3.4.1. Расчет ширины круглого резца

- •Размеры конструктивных элементов крайних участков фасонных резцов

- •3.4.2. Расчет диаметра посадочного отверстия резца

- •Значения удельных сил резания при обработке конструкционных материалов

- •Рекомендуемые величины подачи при фасонном точении

- •3.4.3. Определение наружного диаметра круглого резца

- •Минимальные диаметры оправок для крепления круглых резцов

- •3.4.4. Определение размеров призматических резцов

- •Размеры фасонных призматических резцов

- •3.5. Геометрические параметры

- •3.5.1. Определение переднего и заднего углов лезвия резца

- •Рекомендуемые значения заднего и переднего углов фасонных резцов

- •3.5.2. Исследование геометрических параметров резцов

- •3.6. Коррекционные расчеты фасонных резцов

- •3.6.1.Обоснование необходимости коррекционных расчётов

- •3.6.2. Расчёт профиля круглого резца в передней плоскости

- •3.6.3. Расчёт профиля круглого резца в нормальной плоскости

- •3.6.4. Расчёт профиля призматического радиального резца

- •3.6.5.Точность и техника коррекционных расчётов

- •3.7. Проектирование калибра и контркалибра

- •Высотные размеры и схема полей допусков на резец и калибр, формулы для расчёта

- •Линейные размеры и схема полей допусков на деталь, резец и калибр

- •3.8.Оформление рабочих чертежей

- •3.9. Пример расчета круглого фасонного резца

- •3.9.2. Подготовка расчётных размеров детали

- •3.9.3. Выбор положения базовой линии (см. Раздел 3.3)

- •3.9.4. Расчёт ширины резца (см. Раздел 3.4.1)

- •3.9.5. Расчёт диаметра посадочного отверстия (см. Раздел 3.4.2)

- •3.9.6. Определение наружного диаметра резца (см. Раздел 3.4.3)

- •3.9.7. Назначение геометрических параметров лезвия

- •3.9.8. Расчёт профиля круглого резца в передней плоскости

- •Определение размеров с2 …с6 профиля в передней плоскости

- •3.9.9. Расчёт профиля круглого резца в нормальной плоскости

- •Определение радиусов r2…r6 и размеров t2…t6 профиля резца в нормальном сечении

- •3.9.10. Исследование геометрических параметров

- •3.10. Пример расчета

- •Анализ задних углов в узловых точках

- •Анализ передних углов в узловых точках режущей кромки резца в нормальных плоскостях

- •Определение размеров … профиля тангенциального резца в нормальном сечении

3. Проектирование фасонных резцов

3.1. Основные понятия и классификация резцов

Резцы с фасонной режущей кромкой применяются для образования поверхностей тел вращения и призматических деталей, поверхностей, имеющих в качестве образующих линию, представляющую сочетание участков прямых и кривых.

Получение фасонной поверхности детали возможно путем раздельной обработки каждого из участков ее образующей при помощи резцов, фрез, шлифовальных кругов, но при непременном условии такого их (участков) взаимного расположения, которое обеспечивает получение заданного профиля образующей поверхности детали с требуемой точностью. Данный вариант обработки имеет ряд недостатков: пониженную производительность процесса, трудность получения требуемого расположения обработанных участков, т.е. точности профиля образующей обработанной детали, и, наконец, необходимость использования труда рабочего повышенной квалификации. Это ограничивает его применение: он используется в условиях единичного производства деталей или в случаях, когда невозможно получить одновременно профиль из-за его сложности, увеличенного периметра и других причин.

Фасонные поверхности призматических деталей могут быть обработаны одновременно по всему профилю их образующей фрезерованием, протягиванием, шлифованием, строганием фасонным резцом. Последний способ как малопроизводительный применяется редко. Некоторые его особенности позволяют успешно использовать строгальные фасонные резцы при получении простых фасонных поверхностей значительной длины.

Получение образующей фасонной поверхности тел вращения одновременно по всему периметру используется в серийном и массовом производствах. Этот вариант профилирования обеспечивает, по сравнению с вариантом профилирования по участкам, повышение производительности обработки, повышение точности профиля деталей и их идентичность по профилю, что осуществляется при помощи фасонных инструментов: фрез, протяжек, шлифовальных кругов, фасонных резцов. Каждый из этих способов имеет свои особенности и показатели производительности, точности, стоимости и другие данные в зависимости от условий, в которых они применяются.

В

машиностроении имеются детали таких

размеров и такие процессы их производства,

при которых оказывается нецелесообразным

применение фрезерования, протягивания

и шлифования и предпочтительным является

использование фасонных резцов. Точно

изготовленные фасонные резцы при

правильной установке их на станках

обеспечивают высокую производительность,

точность формы и размеров обработанных

деталей по IT8…IT12

и поверхность с

![]() =

0,63…2,5 мкм. Они имеют также и такие

преимущества, как: малая металлоемкость

конструкции, большой срок службы,

простота заточки и переточки,

технологичность конструкции, относительно

невысокая стоимость, они не требуют при

эксплуатации рабочих высокой квалификации.

Применяются фасонные резцы на токарных,

револьверных станках и станках-автоматах,

т.е. на тех же станках, на которых

предварительно обрабатываются такие

детали. Наличие шлифовальных станков

для профилирования фасонных резцов

повышает технологичность их изготовления

и способствует более широкому

использованию.

=

0,63…2,5 мкм. Они имеют также и такие

преимущества, как: малая металлоемкость

конструкции, большой срок службы,

простота заточки и переточки,

технологичность конструкции, относительно

невысокая стоимость, они не требуют при

эксплуатации рабочих высокой квалификации.

Применяются фасонные резцы на токарных,

револьверных станках и станках-автоматах,

т.е. на тех же станках, на которых

предварительно обрабатываются такие

детали. Наличие шлифовальных станков

для профилирования фасонных резцов

повышает технологичность их изготовления

и способствует более широкому

использованию.

Как и другие металлорежущие инструменты, фасонные резцы характеризуются рядом признаков, которые используются для их классификации. Фасонные резцы можно разделить на следующие группы: по форме – резцы стержневые, призматические и круглые; по виду обрабатываемой поверхности – наружные и внутренние; по установке относительно обрабатываемой детали и направления движения подачи – радиальные и тангенциальные; по расположению резца относительно детали – с параллельным и с повернутым под углом расположением осей или базы измерения; по расположению передней поверхности – без наклона (λ = 0) или с наклоном под углом λ; по форме образующих фасонных поверхностей – кольцевые и винтовые.

|

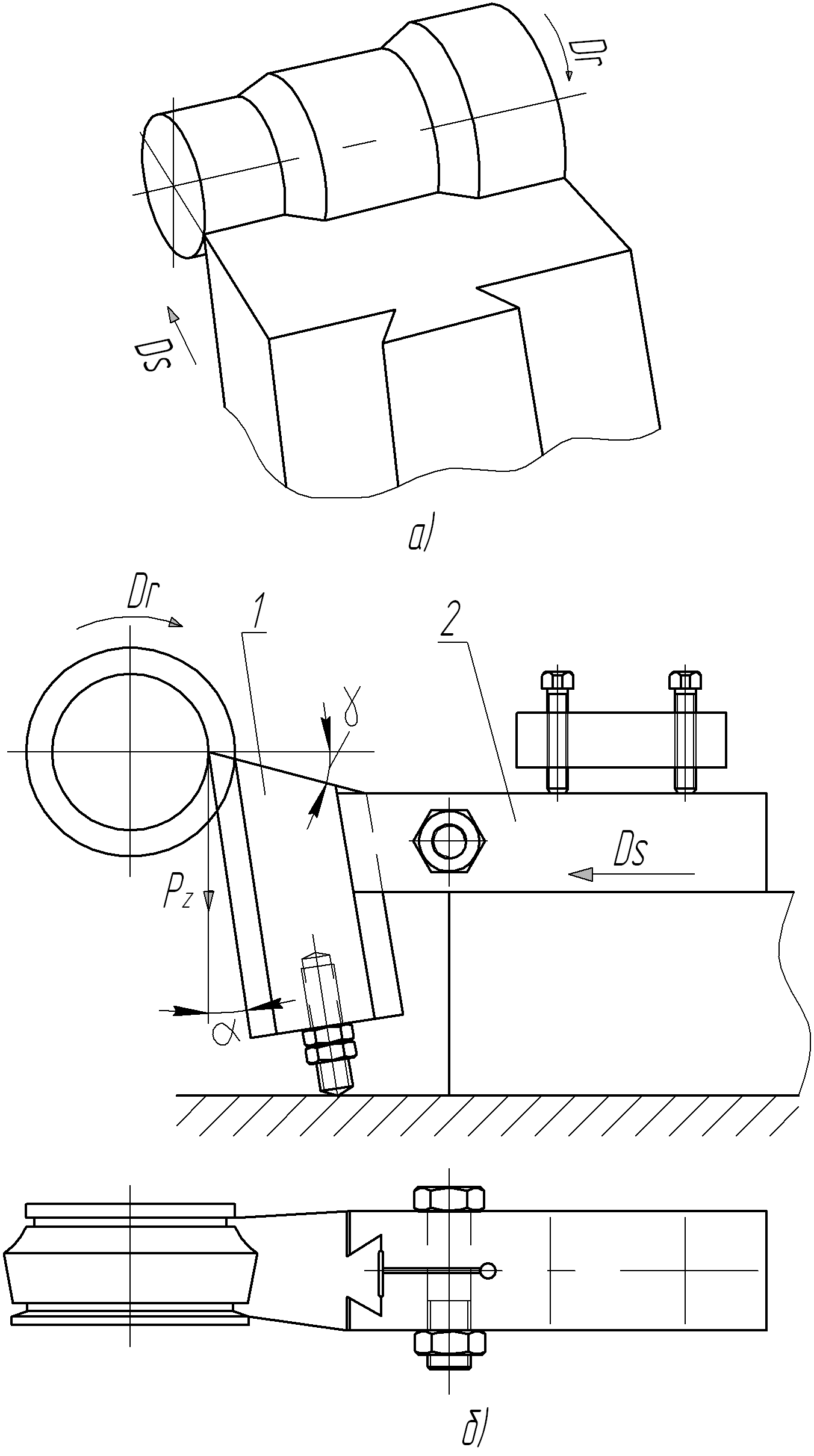

Р а-составной, б-сборный, в-схема обработки |

Фасонные резцы требуют тщательной установки вершины режущего лезвия относительно оси детали. Поскольку стержневые резцы крепятся непосредственно в суппорте станка, их установка осуществляется так же, как и простых резцов при помощи пластин – подкладок. Эти резцы используются в штучном и мелкосерийном производствах.

П ростая

форма корпуса, моно-

ростая

форма корпуса, моно-

|

Рис. 3.2. Призматический фасонный резец: (а ) и схема его работы (б): 1-резец; 2-державка |

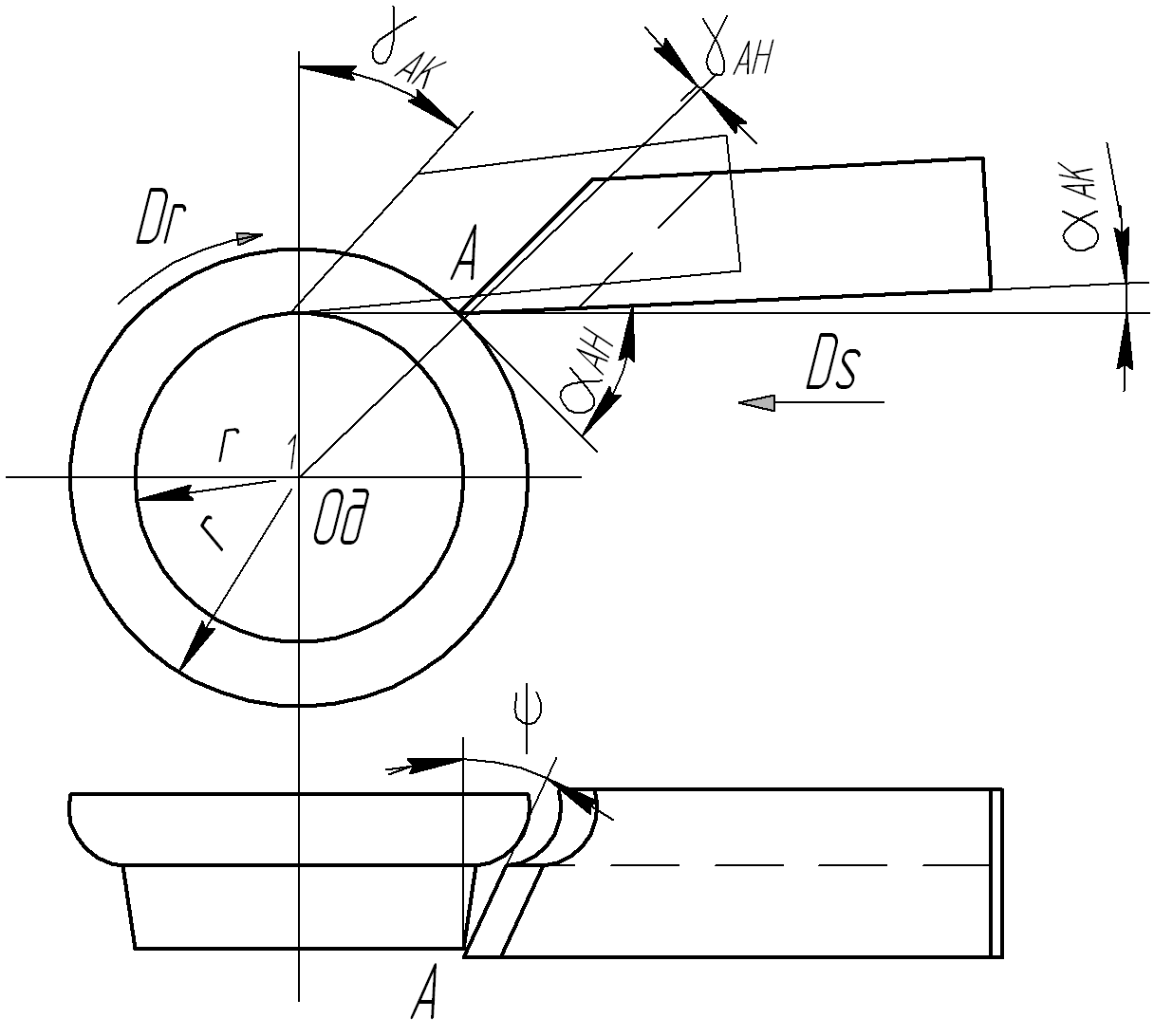

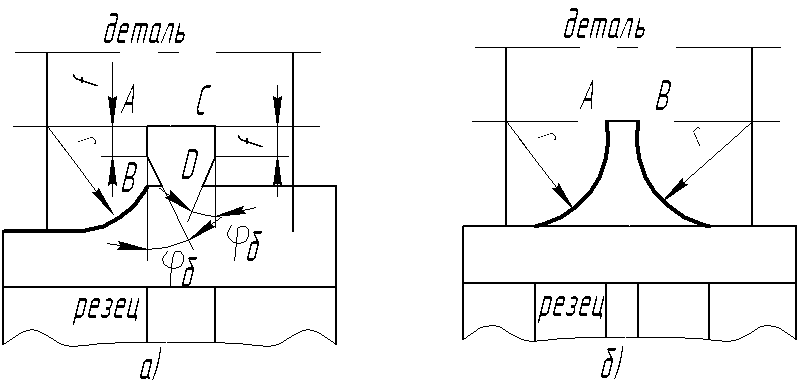

Призматический фасонный резец представляет собой призму (рис.3.2,а). Одна из боковых граней имеет фасонную поверхность и служит задней поверхностью резца, а одна из плоских торцевых граней служит передней поверхностью.

Призматический

резец 1 устанавливается в специальной

державке 2, в которой крепление и

базирование резца осуществляется с

помощью хвостовика типа «ласточкин

хвост». Резец ставится в рабочее положение

с отклонением на величину заднего угла

![]() (рис.3.2,б).

В результате этого усилие резания

(рис.3.2,б).

В результате этого усилие резания

![]() действует

почти вдоль тела резца, что в сочетании

с креплением в прочной и жесткой

конструкции державки обеспечивает

отсутствие его деформации и вибрации

и, тем самым, повышение точности обработки.

Размеры резцов принимаются в зависимости

от размеров профиля (ширины и глубины).

Рекомендуется применять резцы при

глубине профиля до 30 мм. Как правило,

изготовляются они сварными или с

припаянными пластинками быстрорежущей

стали или твердого сплава.

действует

почти вдоль тела резца, что в сочетании

с креплением в прочной и жесткой

конструкции державки обеспечивает

отсутствие его деформации и вибрации

и, тем самым, повышение точности обработки.

Размеры резцов принимаются в зависимости

от размеров профиля (ширины и глубины).

Рекомендуется применять резцы при

глубине профиля до 30 мм. Как правило,

изготовляются они сварными или с

припаянными пластинками быстрорежущей

стали или твердого сплава.

Подавляющее большинство фасонных инструментов перетачиваются после затупления по передней поверхности, которая принимается наиболее простой в технологическом отношении. У фасонных резцов передняя поверхность плоская. Призматические резцы принимаются длиной до 120 мм. Это позволяет их перетачивать более 50 раз. После каждой переточки резец устанавливают вновь режущей кромкой на уровне осевой плоскости обрабатываемого изделия. Конструкция державки позволяет осуществлять эту установку при помощи опорного винта или выступа, размещенных соответственно под резцом или в теле державки. Призматические резцы применяются для обработки наружных поверхностей главным образом в крупносерийном производстве. Поэтому для повышения эффективности их эксплуатации передний угол назначается в зависимости от обрабатываемого материала.

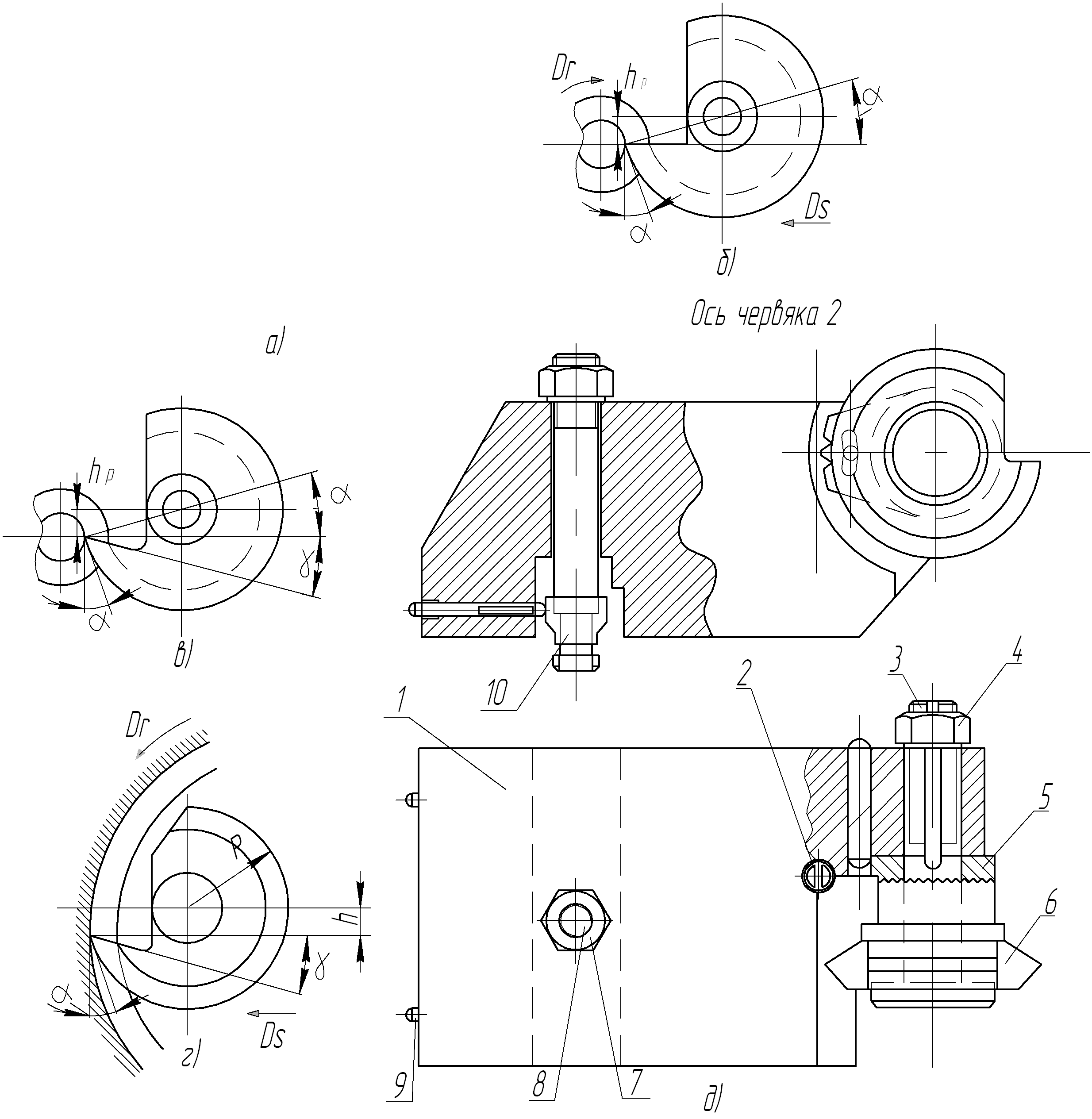

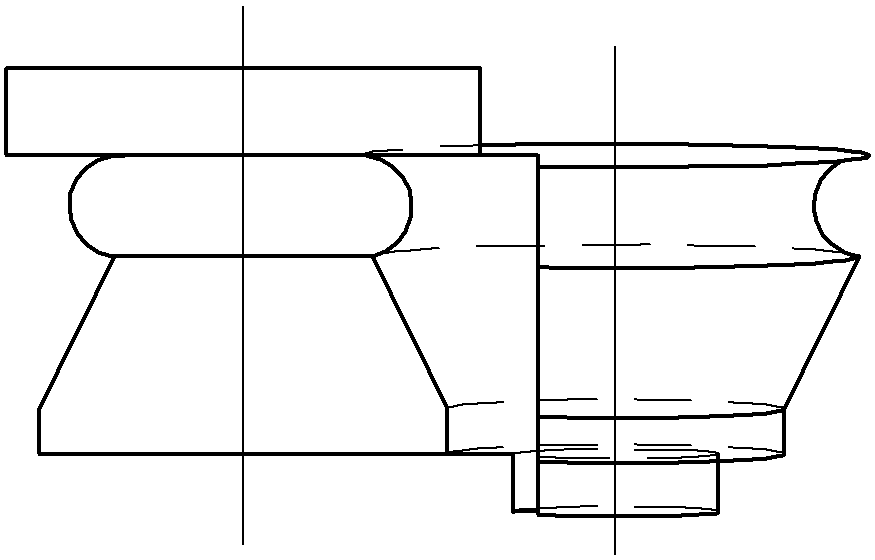

Круглые или дисковые резцы (рис.3.3,а) представляют собой тела вращения, у которых вырезан угловой паз для создания передней поверхности лезвия и пространства для схода стружки. Они устанавливаются в специальной державке (рис.3.3,д). Конструкции круглых резцов являются весьма рациональными. Они характеризуются малой металлоемкостью и весьма малым расходом инструментального материала, приходящимся на обработанную деталь, допускают значительное количество переточек и как тела вращения технологичны в изготовлении.

Круглые фасонные резцы применяются для обработки наружных (рис.3.3,в) и внутренних (рис.3.3,г) поверхностей. Диаметр резцов принимается от 10 до 120 мм, в зависимости от условий эксплуатации. Количество переточек, в свою очередь, зависит от диаметра резца и при большом диаметре может достигать более 100. Крепятся резцы при помощи хвостовиков (хвостовые) и на оправках (насадные).

Перетачиваются резцы по передней поверхности. После каждой переточки необходимо устанавливать вершину режущей части относительно оси детали и удерживать от вращения. Для этого резец и державка имеют кольцевые буртики на торцах. На рис.3.3,д показан один из вариантов подобной конструкции. На буртиках располагаются рифления, имеющие трапециевидный профиль поперечного сечения. Рифления предохраняют резец 6 от проворачивания по действием усилия резания и позволяют при использовании винта 2 повертывать резец относительно державки при его установке на любой угол. Зная количество рифлений, а соответственно и их угловой шаг, возможно поворотом резца 6 относительно оправки по часовой стрелке, а затем поворотом поводка 5 вместе с резцом 6 при помощи винта 2 относительно корпуса 1 подобрать угол поворота резца, необходимый для установки вершины режущего клина после переточек резца на уровне оси детали. Крепление резца может быть односторонним, т.е. консольным, и двусторонним.

|

Рис. 3.3. Круглый фасонный резец: а-резец, б, в-схемы обработки наружной поверхности резцом с γ=0 (б) и γ>0 (в); г-схема обработки внутренней поверхности; д-резцедержатель: 1-корпус; 2-винт поворота зубчатого сектора рычага; 3-ось; 4-гайка; 5-рычаг; 6-резец; 7-гайка крепления резцедержателя; 8-винт; 9-винт регулирования шпонки; 10-шпонка |

Для получения заднего угла режущей части резца, обеспечения технологичности конструкции (в этом случае профиль режущей кромки располагается на концентрической поверхности, представляющей поверхность вращения) и получения максимального запаса на переточку резца, как правило, используется конструкция, имеющая одну режущую часть. Вершина режущего клина в рабочем положении резца располагается ниже его оси на величину hр. Это обеспечивает получение положительного заднего угла режущей части в плоскости, перпендикулярной оси детали (рис.3.3,б,в).

Если фасонные резцы применяют для внутренней обработки, диаметр резца должен быть равен 0,6…0,85 диаметра отверстия. Если для такого резца невозможно изготовить тело оправки, то тело резца выполняют за одно целое с хвостовиком. Хвостовой резец изготавливают цельным, если он небольших размеров, либо составным, если он достаточно большой.

|

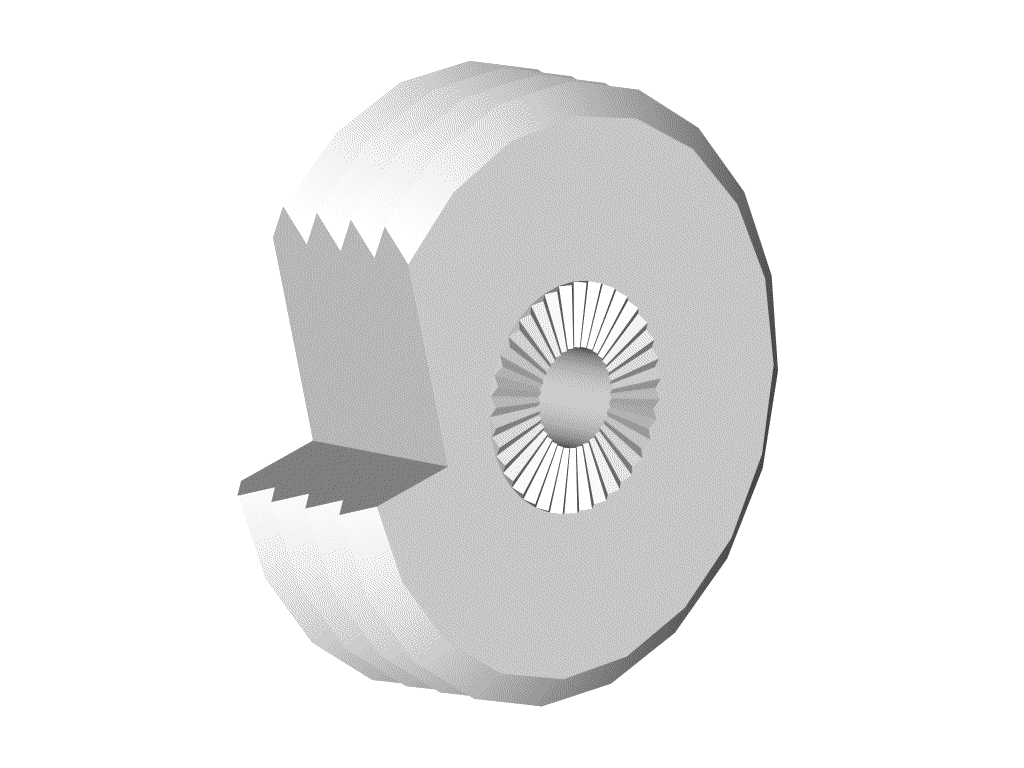

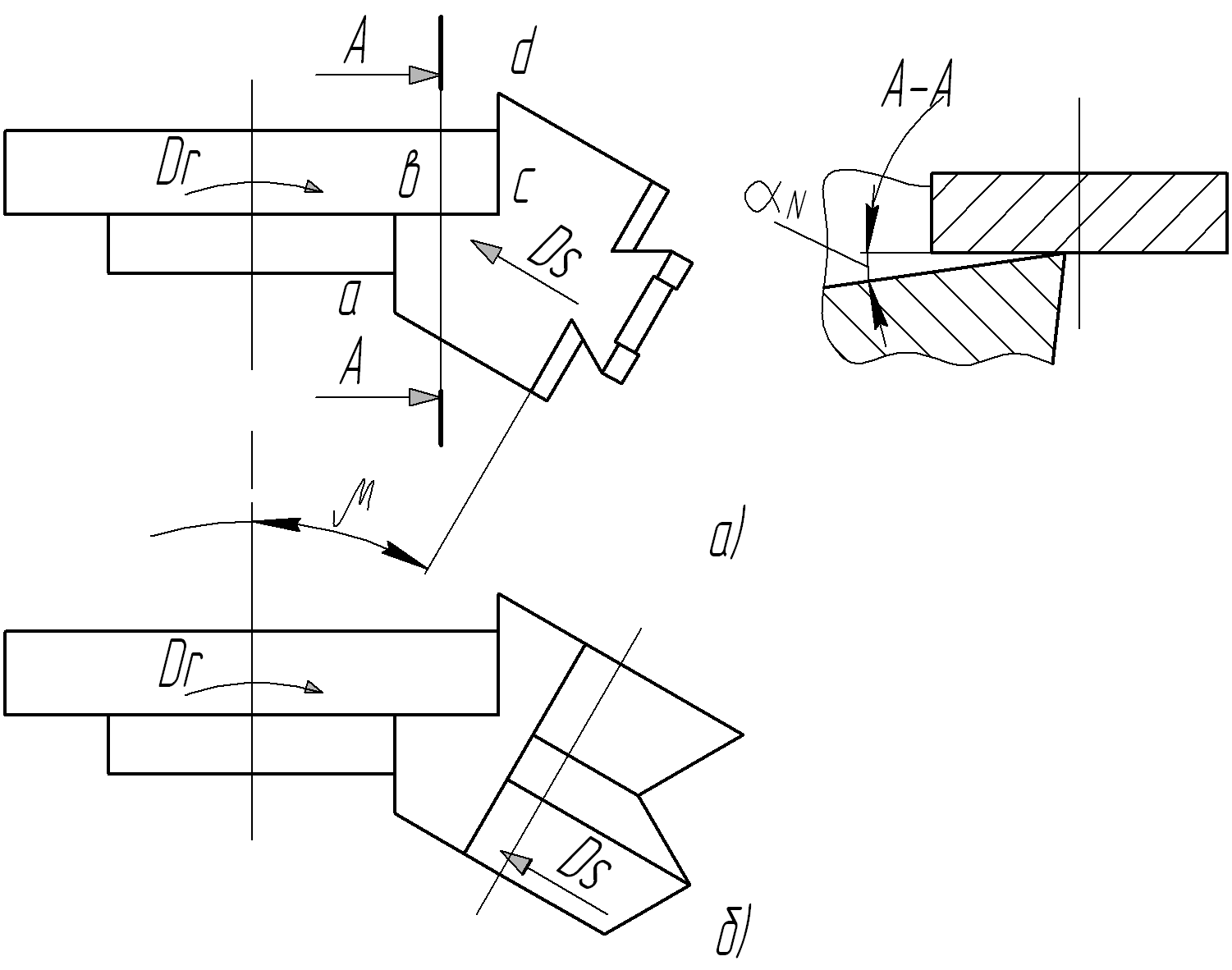

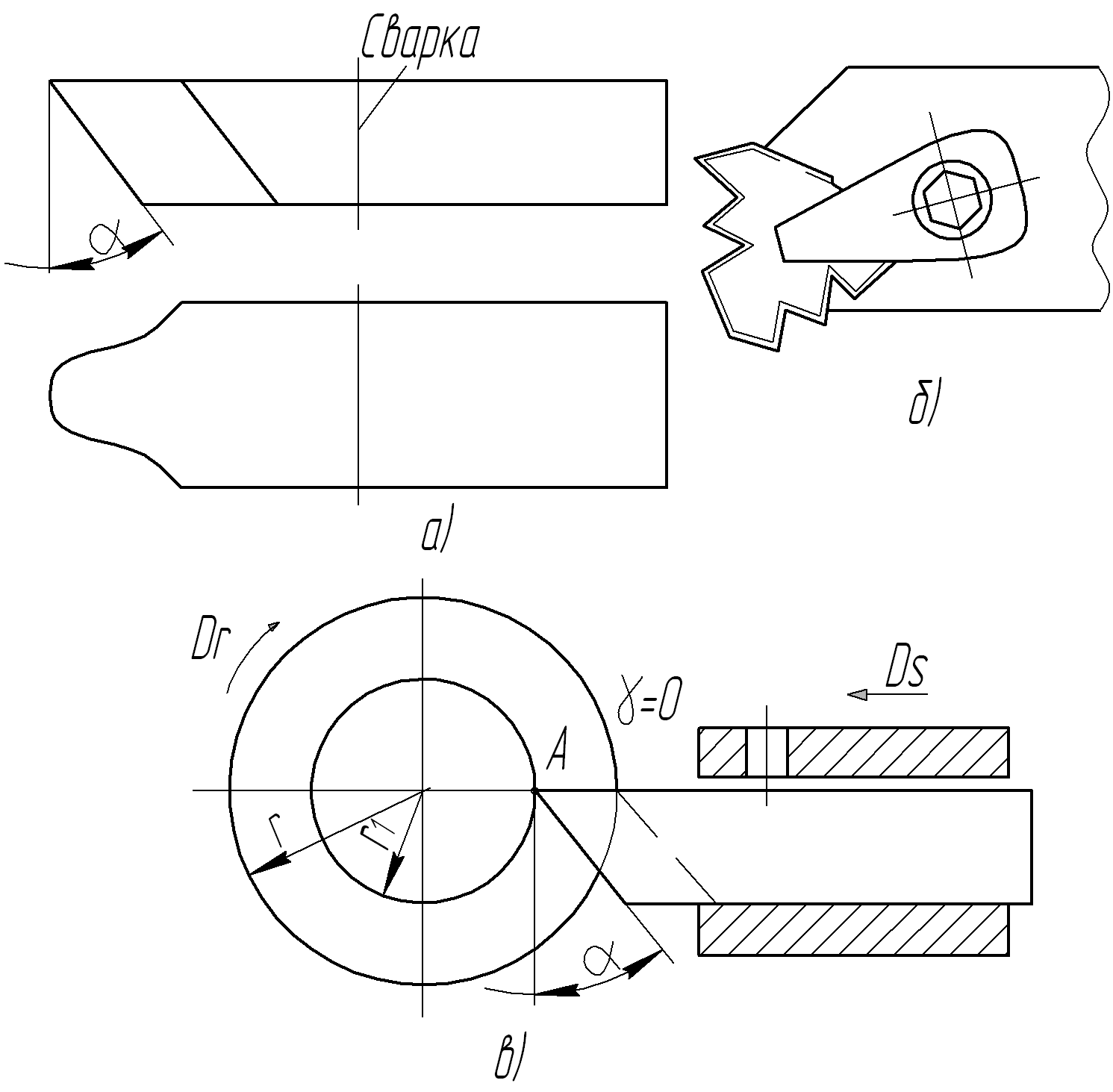

Рис. 3.4. Схемы обработки поверхности вращения призматическими фасонными резцами |

Фасонные резцы с движением подачи вдоль оси применяются при обработке односторонних профилей, не имеющих кольцевых канавок и выступов, а также при обработке торцовых фасонных поверхностей (рис.3.4,б).

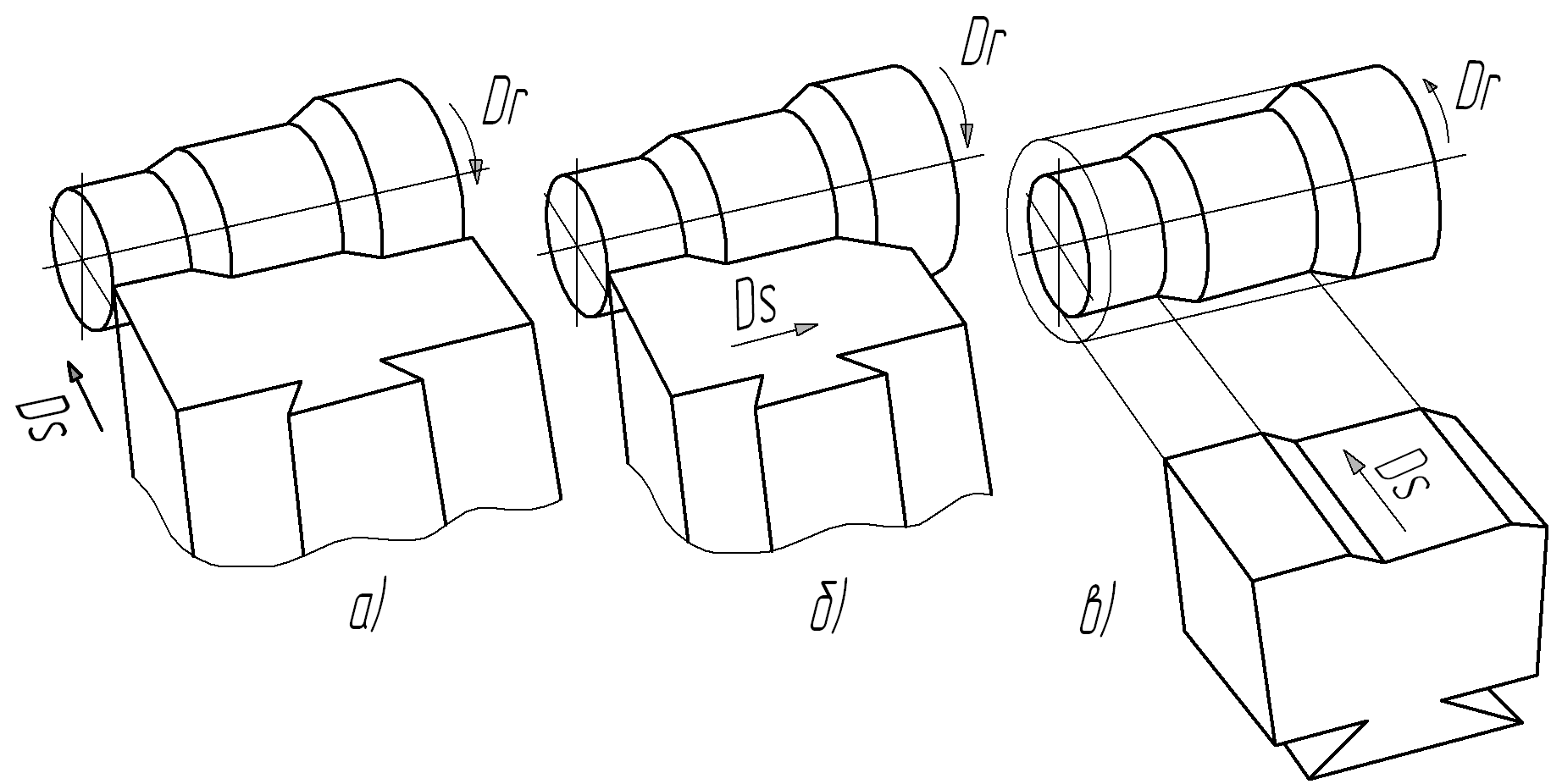

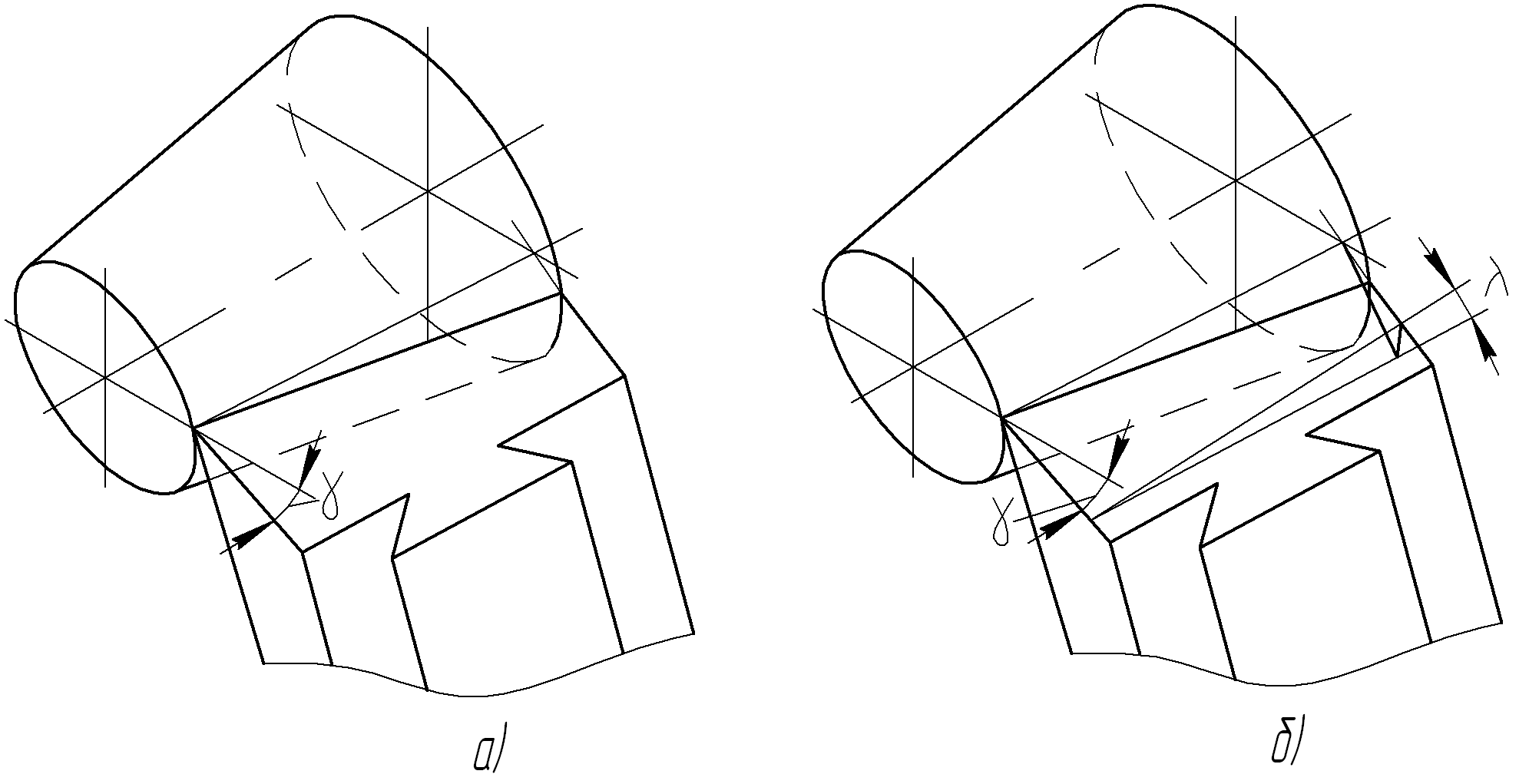

По сравнению с радиальными резцами при обработке ступенчатых деталей рассматриваемые резцы срезают меньшие сечения и силы резания будут меньшими. Это позволяет обрабатывать менее жесткие детали. Движение подачи фасонного резца может быть направленно по касательной к обработанной поверхности детали. Фасонные резцы с таким направлением движения подачи называют тангенциальными (рис.3.4,в,3.5). Вершина тангенциального резца устанавливается по касательной к минимальному радиусу фасонной детали. Передняя поверхность располагается под углом ψ по отношению к оси детали, обеспечивая не одновременное, а постепенное профилирование изделия. Вследствие этого резко снижается сила резания и уменьшается вероятность появления вибрации.

|

Рис. 3.5. Изменение переднего и заднего углов у тангенциального резца |

|

Рис. 3.6. Призматический (а) и круглый (б) фасонные резцы с наклонной установкой |

|

Рис. 3.7. Примеры фасонных профилей деталей, обрабатываемых резцами только с параллельным расположением оси или базы крепления |

|

Рис. 3.8. Круглый резец с винтовыми образующими фасонных поверхностей |

|

Рис. 3.9. Положение передней поверхности фасонного

резца с углом λ=0 (а)

и λ |

ис.

3.1. Стержневые фасонные резцы:

ис.

3.1. Стержневые фасонные резцы: