Прокатка в круглых валках с переменным расстоянием между осями

Прокатка в круглых валках с переменным расстоянием между осями валков осуществляется в трёхвалковых станах поперечно-винтовой прокатки специальной конструкции, включающих высокоскоростное гидравлическое нажимное устройство, механизм натяжения прокатываемой заготовки и систему программного управления нажимным устройством. Схема расположения оборудования трёхвалкового стана приведена на рисунке 4, а на рисунке 5 – схема деформации заготовок дисковыми и коническими валками.

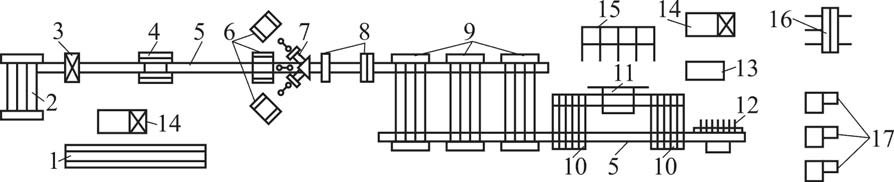

Рис.4 - Схема расположения оборудования трехвалкового стана 120:

1 – стеллажи для заготовок; 2 – загрузочная решетка; 3 – пресс-ножницы; 4 – индуктор для нагрева заготовок; 5 – рольганги; 6 – двигатели привода валков; 7 – рабочая клеть;

8 – натяжное устройство с тележкой и упором; 9 – холодильники; 10 – шлепперы;

11 – фрезерно-отрезной станок; 12 – карман; 13 – правильный пресс; 14 – весы; 15 – стеллаж для зачистки профилей; 16 – стенд для обвязки и упаковки профилей; 17 – станки для порезки профилей

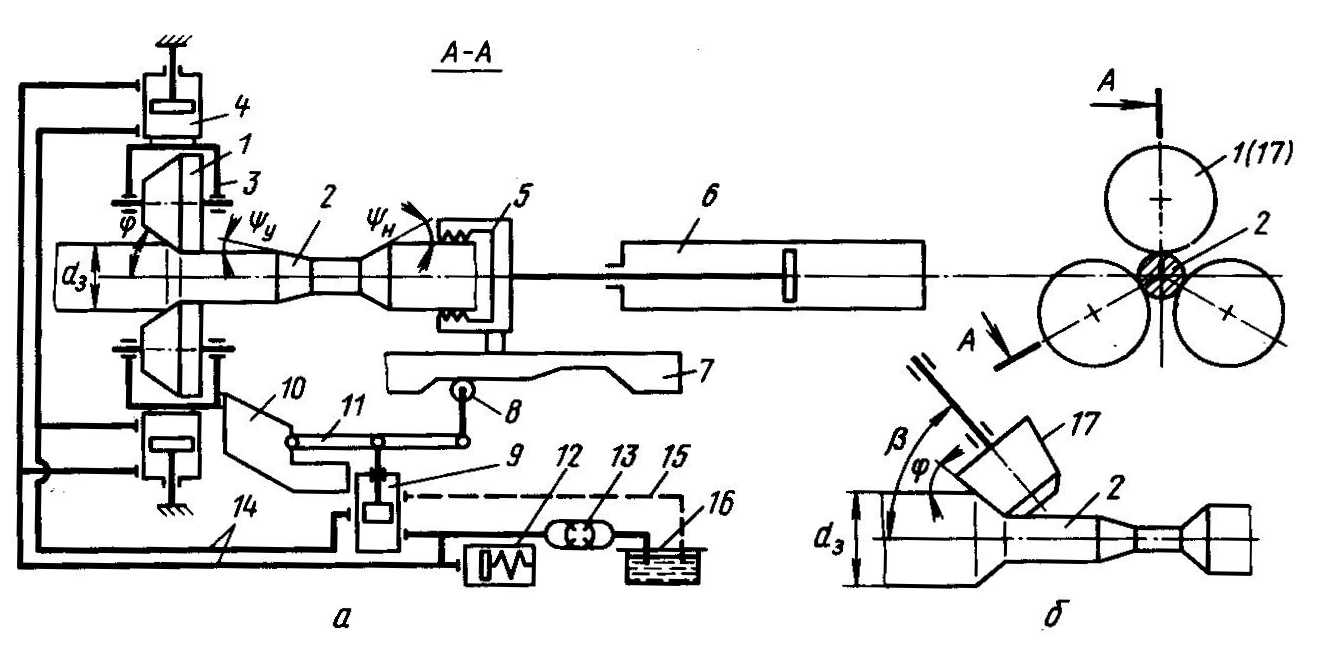

Рис.5 - Схема деформации заготовок дисковыми (а) и коническими

(б) валками в трёхвалковом стане периодической винтовой прокатки:

1 - дисковый валок; 2 - прокатываемый профиль; 3 - подушка валка; 4 - гидроцилиндр нажимного устройства; 5 - автоматический зажим; 6 - гидроцилиндр натяжения;

7 - копировальная линейка; 8 - следящий ролик; 9 - следящий золотниковый клапан;

10 - кронштейн (или другое устройство) обратной связи; 11 - рычаг управления клапаном; 12 - пружинный гидроаккумулятор; 13 - насос; 14 - магистрали высокого давления; 15 - сливная магистраль; 16 - бак; 17 - конический валок.

Р абочая

клеть стана включает дисковые валки,

развернутые

относительно

оси прокатки на угол подачи

=3 - 6°, или конические валки, развернутые

на такой же угол подачи и дополнительно

- на угол раскатки ,

составляющий в действующих конструкциях

45°. Требуемая

форма профиля образуется путём сведения

и разведения валков. Программа перемещения

валков задается копировальной

линейкой.

Валки перемещаются синхронно относительно

оси прокатки благодаря

подаче жидкости в одноимённые полости

гидроцилиндров нажимных устройств от

общего следящего клапана, а также

предназначенным

для синхронизации механическим рычажным

системам. Положение золотника клапана,

непосредственно влияющее на работу

гидроцилиндров,

зависит от

положения

ролика, катящегося по копировальной

линейке, и обратной связи с положением

валков. Замена копировальной

линейки соответственно меняет форму

прокатываемого профиля, что дает

преимущество трёхвалковых станов

- возможность получения различных

профилей на одних и тех же валках.

На

рисунке 6 показаны схемы прокатки

периодических профилей, для изготовления

осей и полуосей грузовых автомобилей.

абочая

клеть стана включает дисковые валки,

развернутые

относительно

оси прокатки на угол подачи

=3 - 6°, или конические валки, развернутые

на такой же угол подачи и дополнительно

- на угол раскатки ,

составляющий в действующих конструкциях

45°. Требуемая

форма профиля образуется путём сведения

и разведения валков. Программа перемещения

валков задается копировальной

линейкой.

Валки перемещаются синхронно относительно

оси прокатки благодаря

подаче жидкости в одноимённые полости

гидроцилиндров нажимных устройств от

общего следящего клапана, а также

предназначенным

для синхронизации механическим рычажным

системам. Положение золотника клапана,

непосредственно влияющее на работу

гидроцилиндров,

зависит от

положения

ролика, катящегося по копировальной

линейке, и обратной связи с положением

валков. Замена копировальной

линейки соответственно меняет форму

прокатываемого профиля, что дает

преимущество трёхвалковых станов

- возможность получения различных

профилей на одних и тех же валках.

На

рисунке 6 показаны схемы прокатки

периодических профилей, для изготовления

осей и полуосей грузовых автомобилей.

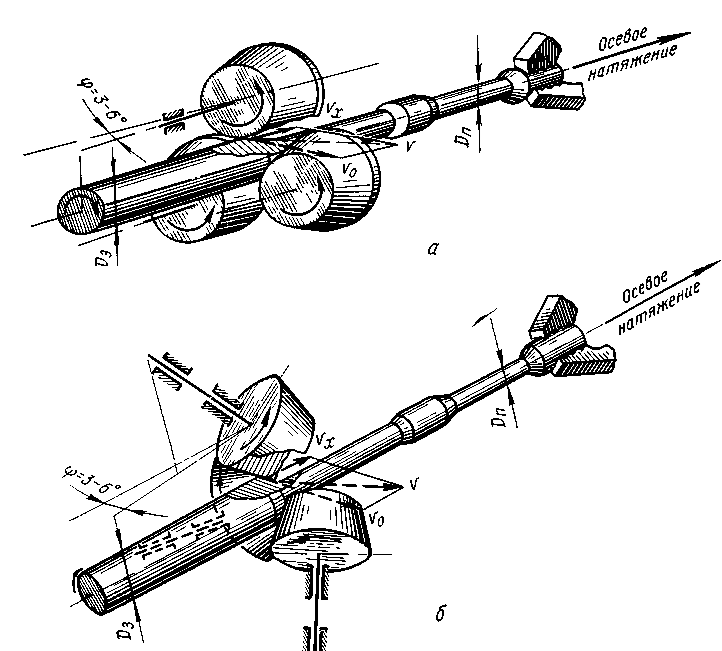

Рис.1.6 - Схемы поперечно винтовой прокатки периодических профилей:

а - дисковые валки, б - конические валки.

Различное расположение валков в пространстве создает технологические отличия. Консольные конические валки могут быть выполнены с меньшими средними диаметрами; а их диаметр по ходу прокатки убывает и выходной калибр образуется меньшими основаниями. Это обеспечивает: возможность прокатки профилей малых диаметров; уменьшение тангенциального скольжения на контактной поверхности металла с валками, скручивания заготовки, момента прокатки; возможность достижения большего обжатий по диаметру.

При прокатке с нарастанием обжатия угол клиновидности профиля н определяется параметрами нажимного устройства и достигаемым усилием прокатки. На валках обоих типов при внедрении валков н 45°. При прокатке с убыванием обжатия угол у не может быть больше , так как при отведении валков с большой скоростью произойдет отрыв валков от металла. Поэтому на конических валках у < 20°, на дисковых < 30 35°. Дисковые валки, таким образом, позволяют получать профили с более резкими переходами; кроме того, применение двухпорных валков позволяет существенно упростить конструкцию рабочей клети. Указанное обусловливает применение конических валков в станах малых типоразмеров, а дисковых - в более нагруженных станах больших типоразмеров. Копировальная линейка движется совместно с зажимом со скоростью, равной скорости прокатки профиля. Это позволяет получать точные дли-

ны участков профиля (в отличие от продольной периодической прокатки, где по-

лучаемые длины зависят от опережения). Высотные размеры линейки необходимо рассчитывать в соответствии с обжатием заготовки по радиусу, дополнительно учитывая упругую деформацию клети. При построении контура линейки длины участков и высотные размеры должны выбираться с учетом температурного расширения металла.

Для производства круглых периодических профилей различного сортамента ВНИИметМаш разработал несколько типоразмеров трёхвалковых станов, характеризующихся максимальным диаметрам исходных заготовок: 10, 20, 50, 70, 80, 100, 120, 220 (мм). Станы малых типоразмеров работают в машиностроении, 120 и 220 - в металлургии. Стан 220 предназначен для прокатки сплошных и полых железнодорожных вагонных и локомотивных осей. Сплошные оси после нагрева заготовок в кольцевой печи прокатываются за один проход на стане 220. Полые оси получают прошивкой заготовок в вертикальном гидравлическом прессе

14 МН, раскаткой в трёхвалковом стане - элонгаторе, прокаткой на длинной цилиндрической оправке на стане 220, где получается переменная толщина стенки при постоянном внутреннем диаметре, а затем обжатием по диаметру концевых участков (шеек оси) в стане винтовой прокатки. Описанные станы предназначены для прокатки сравнительно длинных периодических профилей круглого поперечного сечения, имеющих по длине раската, как правило, несколько кратностей (при производстве осей - одну).

С учётом опыта эксплуатации промышленных трехвалковых станов можно предложить следующие обобщенные рекомендации.

1. Поперечно-винтовая прокатка периодических профилей малых диаметров (до 30 - 40 мм) конструктивно возможна только при значительном наклоне осей валков к оси прокатки, так как при этом удается выполнить валки малого диаметра (по условиям обжатия наименьших диаметров), установленными на подшипниках, достаточных для надежной эксплуатации габаритов. Поэтому станы такого размера следует проектировать с коническими валками.

2.Станы, предназначенные для прокатки периодических профилей с большими обжатиями, по величине допустимого обжатия, также необходимо проектировать с коническими валками.

3.Станы, предназначенные для прокатки заготовок, не требующих больших обжатий, целесообразно оснащать дисковыми валками. Применение дисковых валков позволит получить более резкие переходы и упростить конструкцию рабочей клети.

4.Рабочие клети с дисковыми валками являются наиболее надежными в эксплуатации и простыми в изготовлении, поэтому их можно рекомендовать для всех станов, за исключением прокатки с повышенными скоростями выхода металла. В этих случаях можно применять конструкцию клети с перемещением валков под углом к оси прокатки.