- •С.Г. Козлов, м.А. Куликов основыхимической технологии

- •240301.65 «Химическая технология неорганических веществ»

- •Введение

- •1. Общие понятия о химическом производстве

- •1.1. Химическая технология как наука

- •1.2. Связь химической технологии с другими науками

- •1.3. Развитие химической технологии

- •1.4. Классификация химической технологии

- •2. Компоненты химического производства

- •2.1. Сырье в химическом производстве

- •2.1.1. Основные определения

- •2.1.2. Классификация сырья

- •2.1.3. Ресурсы и рациональное использование сырья

- •2.1.4. Подготовка минерального сырья

- •2.1.5. Очистка и разделение газовых смесей

- •2.2. Энергия в химической технологии

- •2.2.1. Использование энергии в химической технологии

- •2.2.2. Источники энергии. Классификация источников энергии

- •2.2.3. Рациональное использование энергии

- •2.2.4.Новые виды энергии в химической технологии

- •2.3. Вода в химической промышленности

- •2.3.1. Основные показатели качества воды

- •2.3.2. Промышленная водоподготовка

- •2.4. Воздух в химической технологии

- •3. Критерии оценки эффективности химического производства

- •3.1. Технические показатели

- •3.2. Экономические показатели

- •3.3. Эксплуатационные показатели

- •3.4. Социальные показатели

- •3.5. Материальный и энергетический баланс химического производства

- •4. Системный подход в изучении химико-технологического процесса

- •4.1. Общие понятия и определения

- •4.2. Химико-технологическая система как объект моделирования

- •4.3. Операторы

- •4.4. Матричное представление моделей

- •4.5. Подсистемы хтс

- •4.6. Связи

- •4.7. Классификация технологических схем

- •4.8. Системный подход к разработке технологии производства

- •4.8.1. Методологические принципы

- •4.8.2. Выбор технологии производства продукции

- •4.9. Оптимизация производства

- •4.9.1. Декомпозиция химико-технологических систем

- •4.9.2. Оптимизация химико-технологических систем

- •5. Общие закономерности химических процессов

- •5.1. Понятие о химическом процессе

- •5.2. Классификация химических реакций

- •5.3. Виды химических реакций

- •5.4. Характеристика гомогенных процессов

- •5.5. Основные закономерности гомогенных процессов

- •5.6. Интенсификация гомогенных процессов

- •5.7. Гетерогенные некаталитические процессы

- •5.8. Интенсификация процессов, основанных на необратимых реакциях

- •5.9. Интенсификация процессов, основанных на обратимых реакциях

- •6. Гетерогенный катализ

- •6.1. Общие положения катализа

- •6.2. Процессы адсорбции и хемосорбции в гетерогенном катализе

- •6.2.1. Теория адсорбции Лэнгмюра

- •6.2.2. Нелэнгмюровская адсорбция

- •6.3. Механизм гетерогенных каталитических процессов

- •6.3.1. Внешняя диффузия

- •6.3.2. Внутренняя диффузия

- •6.4. Основные требования к гетерогенным катализаторам

- •6.5. Основные структурные параметры гетерогенных катализаторов

- •6.6. Технологические свойства гетерогенных катализаторов

- •6.7. Классификация гетерогенных катализаторов

- •6.8. Состав катализаторов

- •6.9. Приготовление катализаторов

- •7. Гомогенный катализ

- •7.1. Кислотный (основной) катализ

- •7.1.1. Специфический кислотный катализ

- •7.1.2. Специфический основной катализ

- •7.1.3. Общий кислотный катализ

- •7.1.4. Общий основной катализ

- •7.1.5. Электрофильный катализ

- •7.1.6. Кинетика реакций кислотно-основного катализа

- •7.2. Металлокомплексный катализ

- •7.3. Ферментативный катализ

- •8. Химические реакторы

- •8.1. Принципы классификации химических реакторов

- •8.2. Принципы проектирования химических реакторов

- •8.2.1. Моделирование химических реакторов и протекающих в них процессов

- •8.2.2. Структура математической модели химического реактора

- •8.2.3. Уравнение материального баланса для элементарного объема проточного реактора

- •8.3. Химические реакторы с идеальной структурой потока в изотермическом режиме

- •8.3.1. Реактор идеального смешения (рис)

- •8.3.2. Реактор идеального вытеснения (рив)

- •8.3.3. Примеры аналитического решения математической модели

- •8.4. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения

- •8.5. Конструкции реакторов

- •8.5.1. Требования к реакторным конструкциям

- •8.5.2. Типизация реакторов

- •8.5.3. Примеры конструкций реакторов

- •9. Переработка природного минерального сырья

- •9.1. Процессы растворения

- •9.2. Процессы кристаллизации

- •9.3. Химическое осаждение

- •9.4. Процессы переработки труднорастворимого сырья

- •10. Химические предприятия верхнекамья

- •10.1. Оао «Уралкалий»

- •10.2. Филиал «Азот» оао «охк уралхим»

- •10.3. Оао «Березниковский содовый завод»

- •10.4. Ооо «Сода-хлорат»

- •10.5. Оао «Метафракс»

- •Рекомендуемая литература

8.5. Конструкции реакторов

В реакционной аппаратуре химические процессы сопровождаются протеканием разнообразных физических процессов (гидродинамических, тепловых, диффузионных и других). С их помощью создаются необходимые условия для протекания собственно химических реакций.

Для реализации физических процессов в реакторах применяют различные конструктивные элементы (мешалки, теплообменники, контактные устройства, распылители). Поскольку сочетаний этих устройств может быть велико, то и разнообразие реакционных устройств большое количество.

8.5.1. Требования к реакторным конструкциям

Требования к устройству конкретных реакторов вытекают из постулата максимальной эффективности проведения в них химических процессов. В первую очередь среди них следует выделить следующие требования:

– возможность размещения в реакторе необходимого количества катализатора максимальной активности;

– создание требуемой поверхности контакта взаимодействующих реагентов и катализатора, а также отдельных фаз для обеспечения максимально эффективного массобмена между ними;

– обеспечение необходимого гидродинамического режима движения реагентов и фаз;

– создание необходимого теплообмена при подводе или отводе тепла;

– наличие необходимого реакционного объема для обеспечения требуемой производительности;

– возможность поддержания необходимого режима процесса;

– обеспечение максимальной скорости протекания реакций.

8.5.2. Типизация реакторов

Все реакторы, применяемые в химическом производстве, относят к тому или иному типу в зависимости от следующих факторов:

– агрегатного состояния участников процесса в реакторной подсистеме;

– состояния катализатора – жидкий или твердый катализатор (в стационарном, псевдоожиженном, диспергированном состоянии);

– расположения поверхности теплообмена (внешнее, внутреннее);

– способа отвода тепла (через поверхность теплообмена, за счет испарения реагентов или продуктов реакций, за счет подачи хладагентов);

– способа диспергирования газа, жидкости и твердых частиц (реагентов, катализаторов и вспомогательных веществ);

– способа развития поверхности контакта фаз.

Анализ этих факторов во многом определяет выбор конструкции вспомогательных устройств (перемешивающих, теплообменных).

По конструктивному признаку реакторы делятся:

– на реакторы типа реакционной камеры;

– реакторы колонного типа;

– реакторы шахтного типа;

– реакторы теплообменного типа;

– реакторы типа печи.

8.5.3. Примеры конструкций реакторов

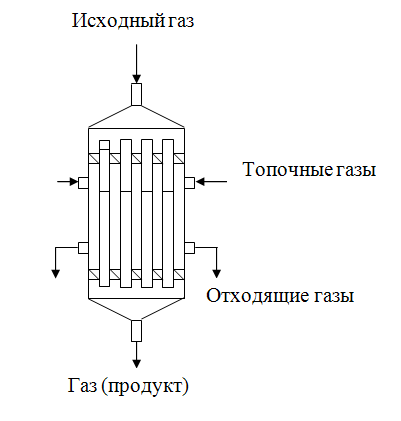

Типичный пример конструкции реактора идеального вытеснения с политермическим режимом для эндотермических процессов приведен на рисунке 8.12.

Такой тип реактора применяют в производстве синтез-газа конверсией метана с водяным паром по реакции (8.43):

СН4 + Н2О = СО + 3Н2 – 206 кДж/моль. (8.43)

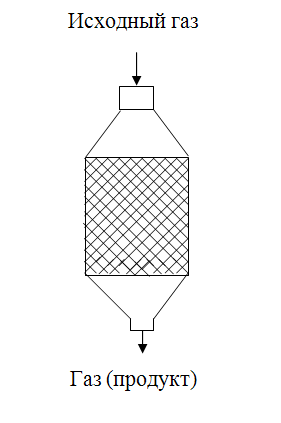

Принцип действия реактора идеального вытеснения шахтного типа показан на рисунке 8.13. Он представляет собой емкость (шахту), в которой на решетке помещен твердый зернистый материал. Высота слоя зернистого материала обычно больше диаметра реактора. Через слой материала проходит газ, который вступает во взаимодействие с твердым материалом. Концентрация реагирующих веществ в таком реакторе понижается по высоте слоя по логарифмической зависимости.

Рис. 8.12. Реактор идеального вытеснения с политермическим режимом для эндотермического процесса с катализатором в трубках |

Рис. 8.13. Реактор идеального вытеснения шахтного типа для экзотермического процесса |

По такому принципу работают многие каталитические реакторы, например, в процессе обжига железного колчедана или в процессе парокислородной конверсии метана по реакциям (8.44, 8.45):

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 + 3420 кДж/моль, (8.44)

2CH4 + O2 = 2CO + 4H2 + 35 кДж/моль. (8.43)

В экзотермических процессах температурный режим реактора близок к адиабатическому. Похожим образом работают насадочные колонны абсорбции газов жидкостями и десорбции газов из жидкостей.

Конверсия протекает на катализаторе, помещенном в трубках, а в межтрубном пространстве сжигается топливный газ для компенсации эндотермического эффекта реакции.

Реактор полного смешения характеризуется тем, что любой элементарный объем газа или жидкости, поступивший в реактор, мгновенно смешивается с содержимым реактора, так как в турбулентном потоке скорость циркуляционных движений по высоте и сечению реактора во много раз больше, чем скорость линейного движения по оси реактора. Концентрация всех веществ и степень превращения во всем объеме такого реактора одинакова и равна конечной.

Достаточное приближение к полному смешению достигается в реакторах с перемешивающими устройствами в жидкой фазе, а также в суспензиях твердых веществ в жидкостях. Такого типа реакторы широко применяются в нефтехимической, химической, пищевой промышленности.

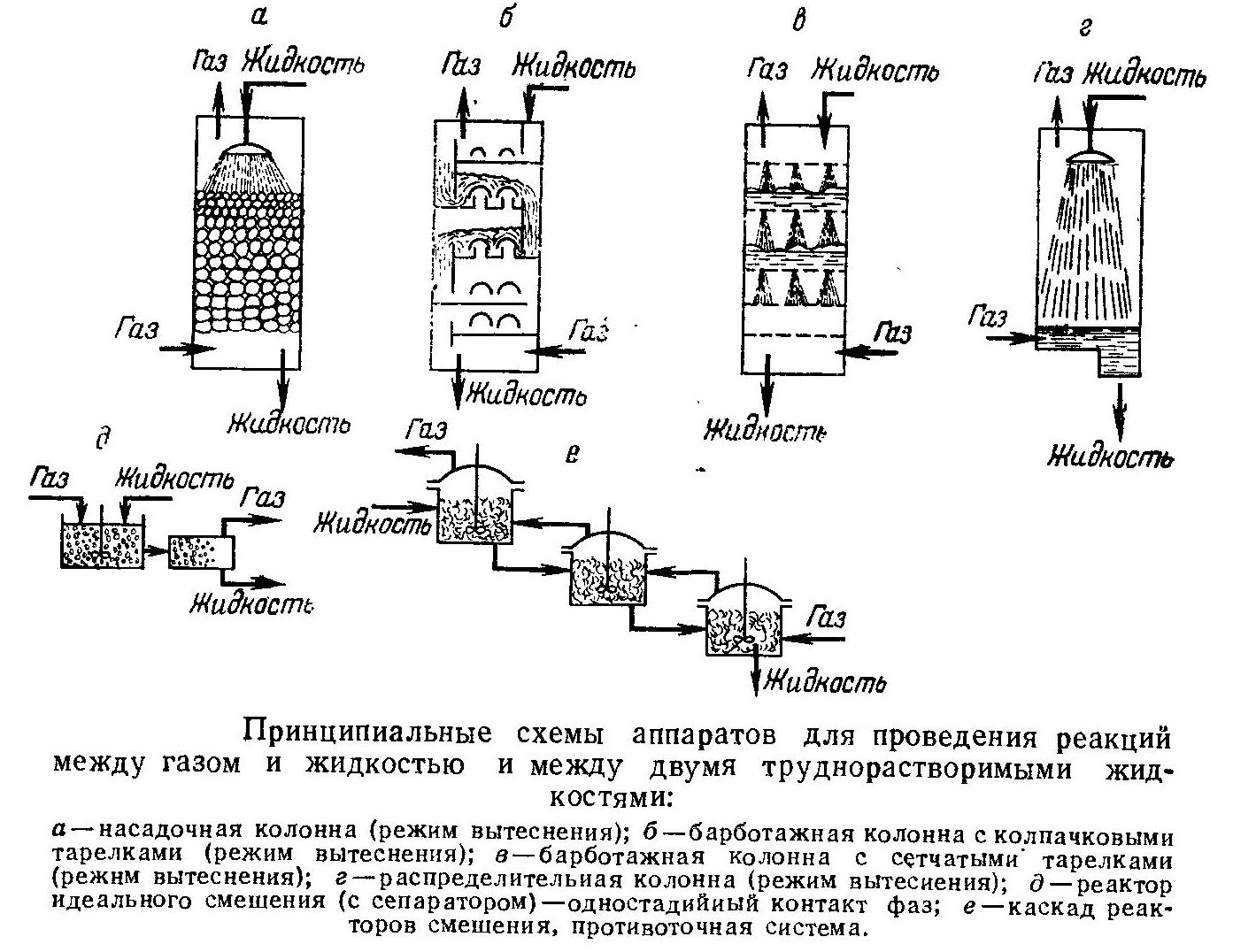

Конструкции реакторов представлены на рисунках 8.15 – 8.18.

Рис. 8.14. Реакторы для жидких сред

На рисунке 8.14 обозначено:

а – насадочная колонна (режим вытеснения);

б – барботажная колонна с колпачковыми тарелками (режим вытеснения);

в – барботажная колонна с сетчатыми тарелками (режим вытеснения);

г – распределительная колонна (режим вытеснения);

д – реактор идеального смешения (одностадийный контакт фаз);

е – каскад реакторов смешения, противоточная схема.

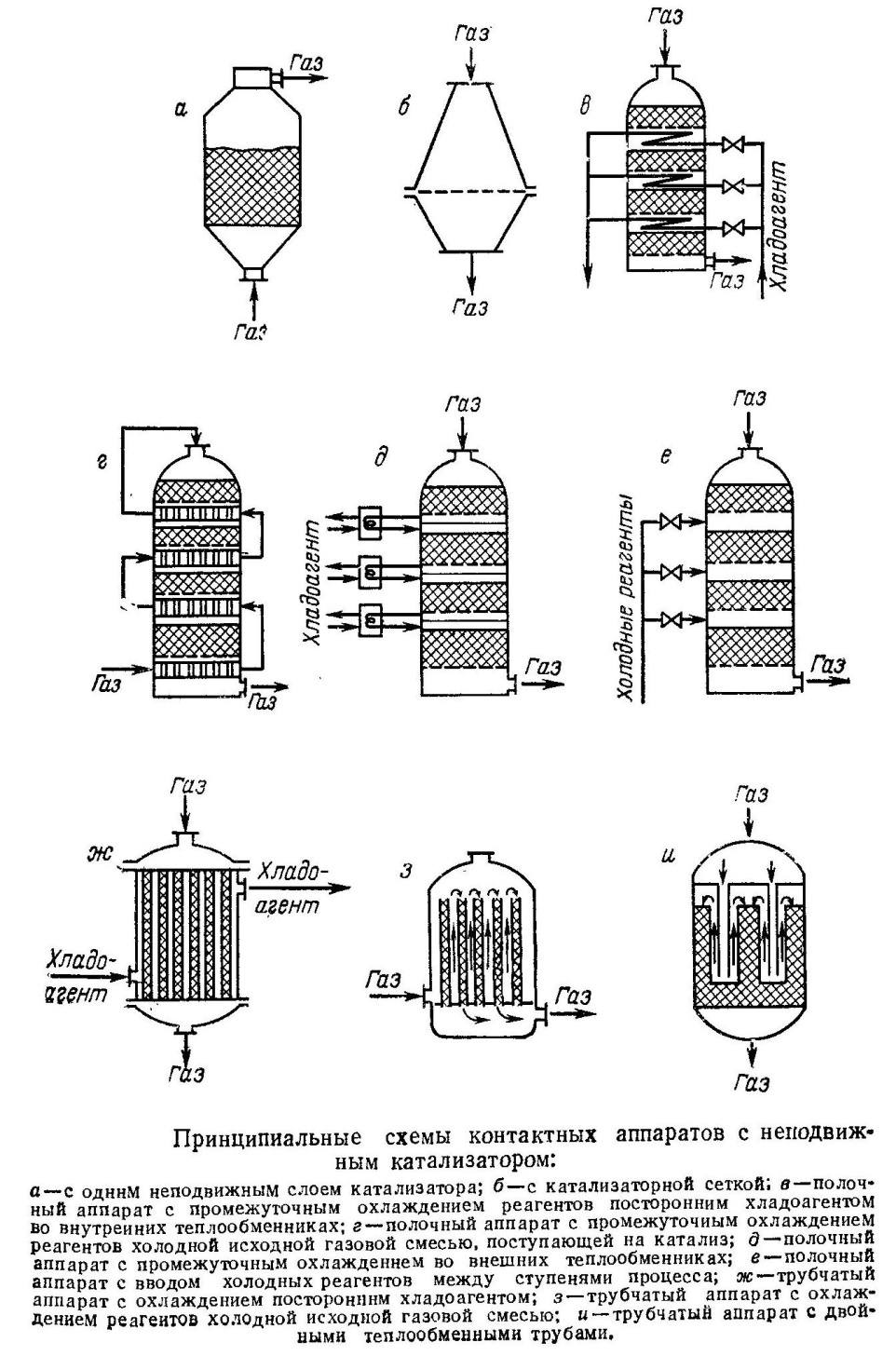

Рис. 8.15. Конструкции контактных аппаратов

На рисунке 8.15 обозначено:

а – аппарат с одним неподвижным слоем катализатора;

б – аппарат с катализаторной сеткой;

в – полочный аппарат с промежуточным охлаждением реагентов посторонним хладоагентом во внутренних теплообменниках;

г – полочный аппарат с промежуточным охлаждением реагентов холодной исходной газовой смесью, поступающей на катализ;

д – полочный аппарат с промежуточным охлаждением во внешних теплообменниках;

е – полочный аппарат с вводом холодных реагентов между ступенями процесса;

ж – трубчатый аппарат с охлаждением посторонним хладоагентом;

з – трубчатый аппарат с охлаждением реагентов холодной исходной газовой смесью;

и – трубчатый аппарат с двойными теплообменными трубами.

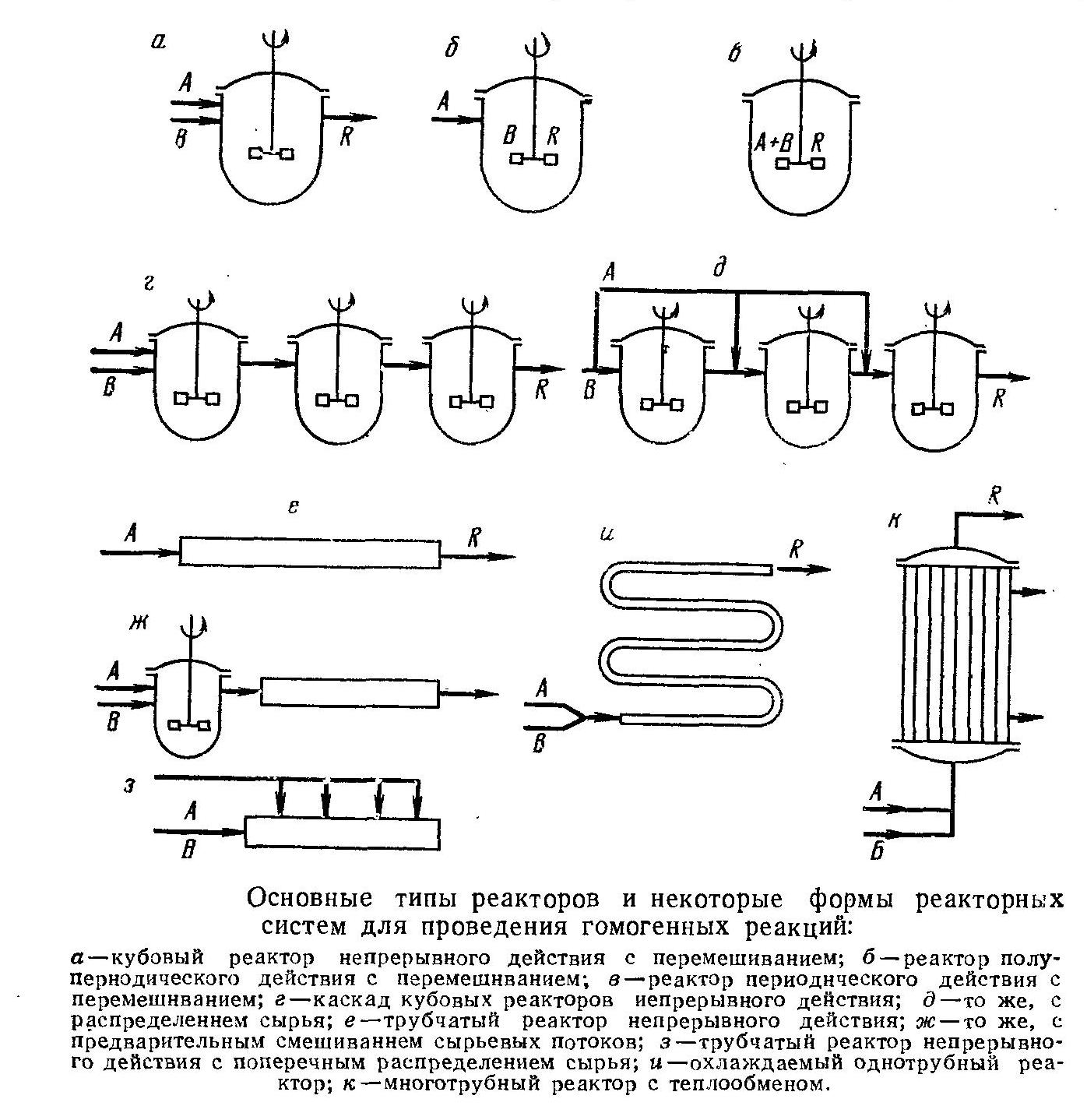

Рис. 8.16. Реакторы для гомогенных систем

На рисунке 8.16 обозначено:

а – кубовый реактор непрерывного действия с перемешиванием;

б – реактор полупериодического действия с перемешиванием;

в – реактор периодического действия с перемешиванием;

г – каскад кубовых реакторов непрерывного действия;

д – каскад кубовых реакторов непрерывного действия с распределением сырья;

е – трубчатый реактор непрерывного действия;

ж – трубчатый реактор непрерывного действия с предварительным смешением сырьевых потоков;

з – трубчатый реактор непрерывного действия с поперечным распределением сырья;

и – охлаждаемый однотрубный реактор;

к – многотрубный реактор с теплообменом.

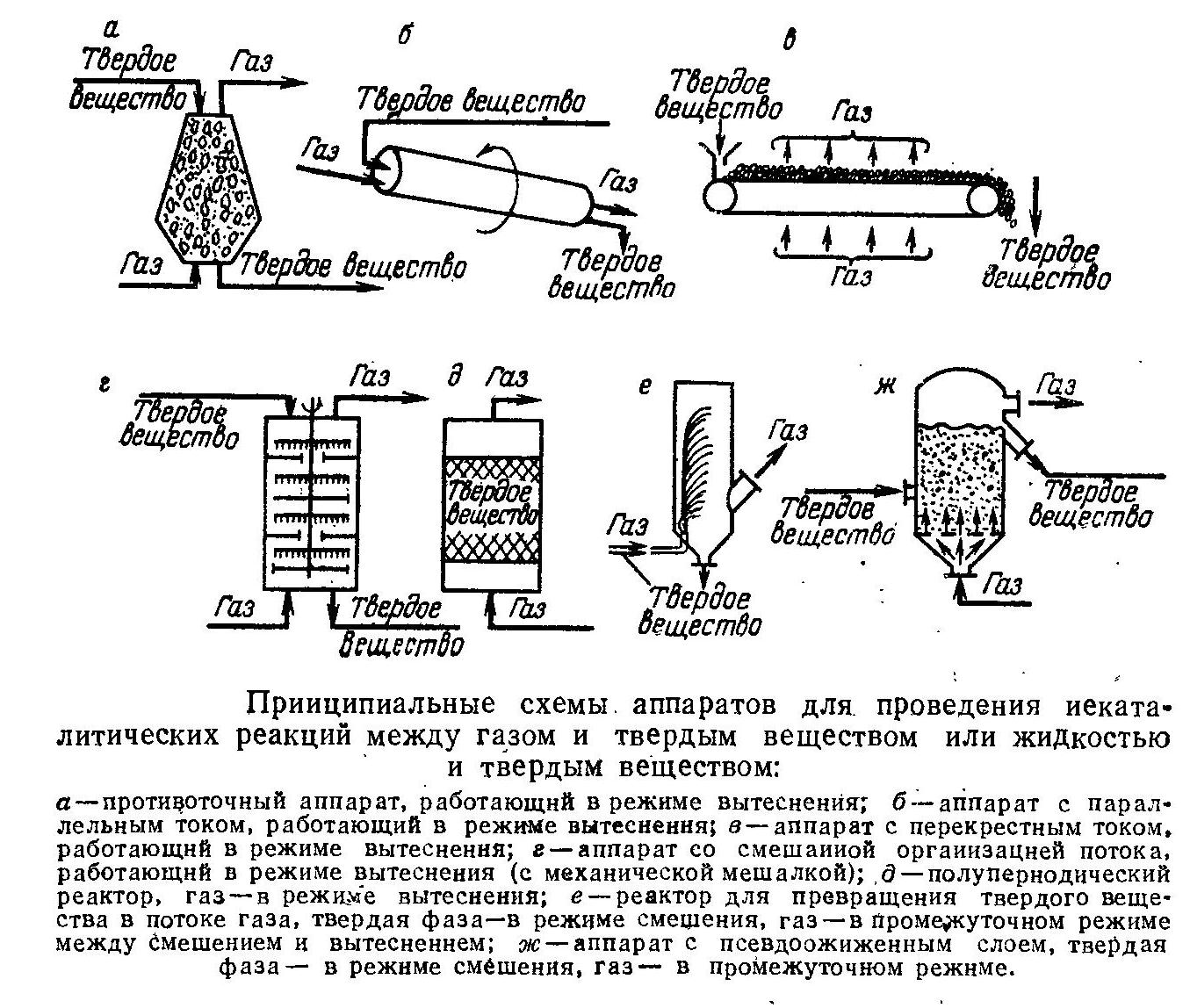

Рис. 8.17. Реакторы для гетерогенных систем

На рисунке 8.17 обозначено:

а – противоточный аппарат, работающий в режиме вытеснения;

б – аппарат с параллельным током, работающий в режиме вытеснения;

в – аппарат с перекрёстным током, работающий в режиме вытеснения;

г – аппарат со смешанной организацией потока, работающий в режиме вытеснения;

д – полупериодический реактор (газ в режиме вытеснения);

е – реактор для превращения твёрдого вещества в потоке газа (твёрдая фаза – в режиме смешения, газ – в промежуточном режиме);

ж – аппарат с псевдоожиженным слоем (твёрдая фаза – в режиме смешения, газ – в промежуточном режиме).

Контрольные вопросы

1. Дайте определение химического реактора. Приведите основные требова-ния к реакторам.

2. Приведите классификацию химических реакторов. Какие принципы положены в основу классификации химических реакторов?

3. Сравните графики изменений во времени основных параметров химических процессов в реакторах периодического и непрерывного действия.

4. Назовите особенности адиабатических реакторов. Изобразите графики температурных режимов адиабатических реакторов для эндотермических и экзотермических процессов.

5. Приведите особенности изо- и политермических реакторов.

6. Сформулируйте допущения модели реактора идеального смешения.

7. Почему при составлении балансовых уравнений для РИС в качестве элементарного объема может быть принят полный объем реактора?

8. Выведите уравнение материального баланса для стационарного проточного реактора идеального смешения.

9. Какова разница между действительным и средним временем пребывания реагентов в проточном реакторе? Для какого типа реакторов действительное и среднее время пребывания совпадают?

10. Сформулируйте допущения модели идеального вытеснения.

11. Составьте уравнение материального баланса для стационарного проточного реактора идеального вытеснения в дифференциальной форме.

12. Назовите основную причину, почему для достижения одинаковой степени превращения при равных условиях проведения реакции в проточном РИС требуется большее время пребывания реакционной массы по сравнению с проточным РИВ.

13. Сделайте анализ достоинств и недостатков реакторов идеального смешения и идеального вытеснения.

14. Сравните графики изменений по фронту реактора основных характеристик для реакторов типа РИС и РИВ.

15. Как изменяется движущая сила процесса в реакторах типа РИС и РИВ?

16. Приведите примеры процессов в реакторах типа РИС и РИВ.

17. Назовите типы реакторов по конструктивным элементам.