- •Техническая диагностика. Ее цели и значение. Диагностические пункты. Приборы и приборостроение.

- •37. Техническая диагностика виды, Технология диагностирования (этапы)

- •56. Выбор и основание передвижных и стационарных средств то и диагностирования

- •Диагностирование смазочной системы двигателя

- •Система технического обеспечения работоспособности мтп. Ее составные части и планово предупредительный характер.

- •26. Планово - предупредительная сиситема технического обслуживания и диагностики

- •61 Организация тор хозяйства, ее выбор.

- •Общая схема организации технического обслуживания и материальная база. Варианты ремонтно-обслуживающих баз.

- •58. Структура ремонтное обслуживающих баз (роб) Объекты роб и место их расположения.

- •Порядок ввода машин в эксплуатацию. Списание с-х техники.

- •Диагностирование цилиндропоршневой группы.

- •8. Состояние То мтп в сельском хозяйстве. Направление и пути улучшения то.

- •9. Диагностирование механизма газораспределения двигателя.

- •10. Методы поиска дефекта машин. Примеры.

- •11. Расчет количества плановых то тракторов по видам. 17.Виды и переодичность то с.Х машин и автомобилей

- •12. Схема заправки машин. Виды потерь нефтепродуктов и способы их сокращения.

- •13. Диагностирование трансмиссии и ходовой части колесных тракторов.

- •45. Диагностирование трансмиссии, ходовой части и рулевого управления трактора.

- •19. Диагностирование системы питания двигателя

- •20.Эксплуатационная обкатка машин: задачи, теоретические основы, выборы режима обкатки и установление степени приработки.

- •29. Техническое обслуживание тракторов при эксплуатационной обкатке

- •21. Проверка мощности тракторного двигателя бестормозными методом

- •22. Предпродажная подготовка. Нормаивно-техническая документация. Рекламация.

- •23. Содержание периодических обслуживаний тракторов. Организация их выполнения. Специализация работников.

- •24. Стационарные и передвижные установки для технического обслуживания и диагностики

- •25. Структурные и диагностические параметры технического состояния топливного насоса дизеля.

- •27. Диагностирование гидросистемы кпп трактора.

- •28. Параметры технического состояния генератора, реле регулятора и аккамуляорной батарей. 46. Проверка технического состояния тракторного электрооборудования

- •29. Диагностирование пусковых двигателей трактора.

- •31. Основные факторы, влияющие на техническое состояние машин в процессе эксплуатации. Общие закономерности изменения технического состояния машин. Критерии определения величины износа

- •33. Диагностирование автомобилей с карбюраторным двигателем на содержание окиси углерода и углеводорода.

- •34. Особенности то машин в холодное время.

- •35. Номинальное, допустимое и предельное значение параметров, примеры.

- •36. Диагностические средства диагностирования: классификация примеры.

- •38. Диагностирование кривошипно шатунного механизма двигателя.

- •42. Диагностирование тормозной системы трактора.

- •55. Техническое обслуживание оборудования нефтехозяйства с/х предприятий.

- •57. Определение Вместимости резервуара парка нефтехозяйства.

- •63. Диагностирование агрегатов гидронавесной системы

- •64. Планирование технического обслуживания. Интегальные кривые расхода топлива

38. Диагностирование кривошипно шатунного механизма двигателя.

К диагностическим параметрам кривошипно-шатунного механизма ав-тотракторных двигателей относятся следующие:

- давление масла в масляной магистрали;

- уровень вибрации по точкам измерения в зонах прослушивания;

- суммарный зазор в кривошипно-шатунном механизме.

Аварии в двигателях чаще всего происходят из-за повышенных зазоров в кривошипно-шатунном механизме и, как следствие этого, низкого давления масла в главной магистрали. Масляное голодание, повышенный шум работы

- причина неисправности КШМ. Чем больше уровень вибрации, тем больше величина зазора.

15

1. Определение технического состояния КШМ по давлению масла

в масляной магистрали

1.1. Подключить устройство КИ-13936 в масляную магистраль парал¬лельно штатному манометру давления.

1.2. Запустить двигатель и прогреть до номинального теплового со¬стояния (t воды = 90°С), после чего проверить давление масла в магистрали при номинальной и минимальной устойчивой частотах вращения ко¬ленчатого вала двигателя при холостом ходе.

1.3. Сравнивать полученные значения давления масла с допустимыми (табл. 1.4 и 1.5).

Если давление масла ниже номинального как при пуске (масло хо¬лодное), так и на прогретом двигателе, то нужно устранить неисправности масляного насоса, его редукционного клапана, фильтров масляной системы. Если же давление ниже номинального значения наблюдается только на про¬гретом двигателе, нужно исключить неисправность сливного клапана.

2. Диагностирование кривошипно-шатунного механизма

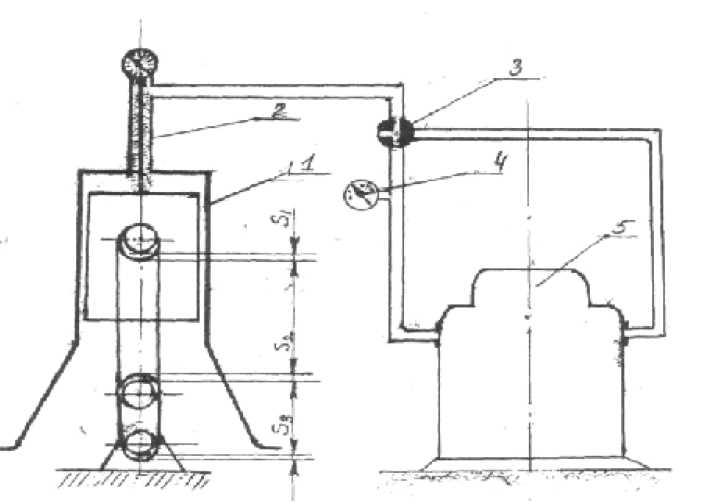

Состояние КШМ можно проверить замером суммарного зазора S в со-пряжениях: втулка верхней головки шатуна - поршневого пальца (Si), шатун¬ного (S2), и коренных подшипников (S3) (Рис. 3.14). Его определяют в сле¬дующем порядке:

2.1. Снять провод высокого напряжения со свечи зажигания и вы¬вернуть ее из блока.

2.2. Установить поршень цилиндра в ВМТ, проворачивая рукой маховик коленчатого вала двигателя, используя при этом для определения положения поршня штангенциркуль. При наличии кожуха маховика со стартером прокручивание коленчатого вала пускового двигателя про¬изводить через ВОМ, предварительно включив механизм передачи пускового и основного двигателей.

116

Рис. 3.14. Схема определения зазоров в подшипниках верхней и ниж¬ней головок шатуна и коренного подшипника пускового двигателя:

1 - пусковой двигатель; 2 - устройство КИ-11140; 3 - трехходовой кран; 4 - вакуумметр; 5 - компрессорно-вакуумная установка КИ-13907.

2.3. В свечное отверстие установить прибор КИ - 11140 так, чтобы удлинитель ножки индикатора соприкасался с натягом 1,5-2 мм (рис.3.14).

2.4. Поворотом маховика уточнить положение поршня в ВТМ по стрелке индикатора. Произвести нажатие на верхний рычаг индикатора, после возврата рычага в исходное положение поворотом шкалы совместить стрелку индикатора с нулевым делением.

2.5. Соединить компрессорно-вакуумную установку ОР-13907 с уст¬ройством КИ-11140, включить и установить в ресивере разрежение 0,006¬

0, 007 МПа, открыть распределительный кран, создать в камере сгорания раз¬режение и записать показания индикатора, после чего кран закрыть.

Пункты 2.4. - 2.5. повторить трижды. Полученный результат покажет величину суммарного зазора в сопряжениях КШМ. Если данный результат превышает допустимое значение - 0,5 мм, - двигатель подлежит ремонту.

Рис. 3.14. Схема определения зазоров в подшипниках верхней и ниж¬ней головок шатуна и коренного подшипника пускового двигателя:

1 - пусковой двигатель; 2 - устройство КИ-11140; 3 - трехходовой кран; 4 - вакуумметр; 5 - компрессорно-вакуумная установка КИ-13907.

Аварии в двигателях чаще всего происходят из-за повышенных зазоров в кривошипно-шатунном механизме и, как следствие этого, низкого давления масла в главной магистрали. Масляное голодание, повышенный шум работы

- причина неисправности КШМ. Чем больше уровень вибрации, тем больше величина зазора.

15

1. Определение технического состояния КШМ по давлению масла

в масляной магистрали

1.1. Подключить устройство КИ-13936 в масляную магистраль парал¬лельно штатному манометру давления.

1.2. Запустить двигатель и прогреть до номинального теплового со¬стояния (t воды = 90°С), после чего проверить давление масла в магистрали при номинальной и минимальной устойчивой частотах вращения ко¬ленчатого вала двигателя при холостом ходе.

1.3. Сравнивать полученные значения давления масла с допустимыми (табл. 1.4 и 1.5).

Если давление масла ниже номинального как при пуске (масло хо¬лодное), так и на прогретом двигателе, то нужно устранить неисправности масляного насоса, его редукционного клапана, фильтров масляной системы. Если же давление ниже номинального значения наблюдается только на прогретом двигателе, нужно исключить неисправность сливного клапана.