- •Глава 5 Обеспечение требуемой точности машины

- •5.1. Метод полной взаимозаменяемости

- •5.2. Метод неполной (частичной) взаимозаменяемости.

- •5.3. Метод групповой взаимозаменяемости

- •5.4. Метод пригонки.

- •5.5. Mетод регулирования.

- •5.6. Метод подбора составляющих звеньев.

- •5.7. Задачи и действия Технолога по достижению требуемой точности машины.

5.4. Метод пригонки.

Сущность метода пригонки заключается в том, что требуемая точность замыкающего звена достигается изменением величины одного из составляющих звеньев размерной цепи путем съема слоя материала.

В

этом случае Конструктор

назначает

номинальные

размеры, допуски и их координаты

середин для всех соответствующих звеньев

с учетом наименьших затрат на их

достижение в заданных производственных

условиях и вне связи с требуемой его

точностью. Это приводит к тому, что на

замыкающем звене формируется расширенный

допуск

![]() и

часть изделий не будет обладать требуемой

точностью, так как

и

часть изделий не будет обладать требуемой

точностью, так как

![]() .

В размерной цепи В на рис. 4.22 может

сложиться ситуация, приведенная на рис.

5.7. Излишнюю погрешность замыкающего

звена

.

В размерной цепи В на рис. 4.22 может

сложиться ситуация, приведенная на рис.

5.7. Излишнюю погрешность замыкающего

звена

![]() называют величиной компенсации. Эту

излишнюю погрешность можно удалить из

размерной цепи, изменяя величину одного

из составляющих звеньев, называемого

компенсирующим

путем съема материала с детали, которую

называют компенсатором,

и которая несет на себе компенсирующее

звено. В задачу конструктора входит,

во-первых, выбор детали-компенсатора

и, во-вторых, обеспечение на ней

достаточного слоя материала. Действия

по съему материала с детали-компенсатора

называют пригонкой, откуда произошло

и название рассматриваемого метода

достижения точности.

называют величиной компенсации. Эту

излишнюю погрешность можно удалить из

размерной цепи, изменяя величину одного

из составляющих звеньев, называемого

компенсирующим

путем съема материала с детали, которую

называют компенсатором,

и которая несет на себе компенсирующее

звено. В задачу конструктора входит,

во-первых, выбор детали-компенсатора

и, во-вторых, обеспечение на ней

достаточного слоя материала. Действия

по съему материала с детали-компенсатора

называют пригонкой, откуда произошло

и название рассматриваемого метода

достижения точности.

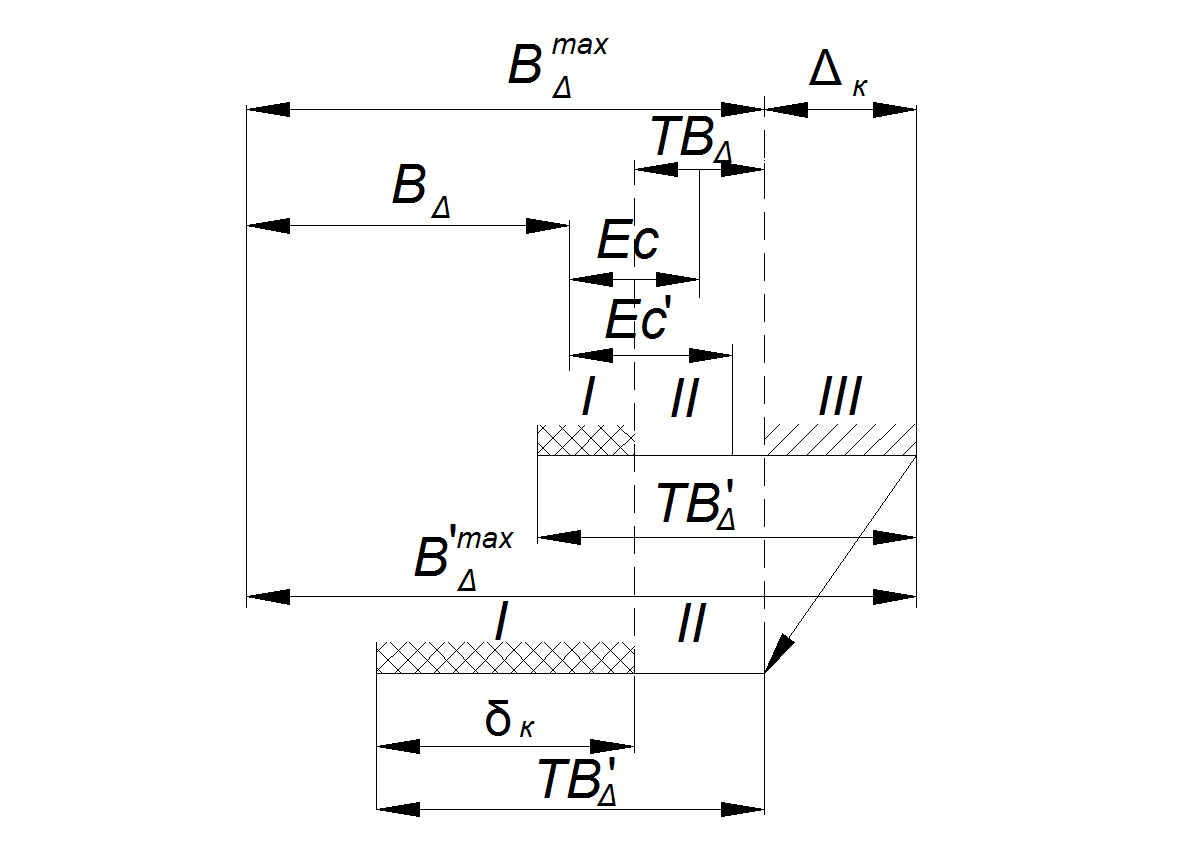

Рис. 5.7. Схема для определения поправки в координату середины поля допуска компенсирующего звена

При выборе компенсирующего звена руководствуются двумя соображениями:

I. Компенсирующим не может быть общее звено нескольких параллельно связанных размерных цепей, иначе при пригонке в одной из них в другой достигнутая точность нарушается и появляется «блуждающая» из одной размерной цепи в другую погрешность.

2.Компенсатором должна быть деталь, с которой наиболее просто и с наименьшими затратами может быть удален необходимый для пригонки слой материала. Обычно при использовании пригонки в конструкцию машины вводят специальную деталь в виде проставочного кольца (как на рис. 4.22), прокладки или другой подобной простой детали.

Произвольное

назначение координат середин полей

допусков составляющих звеньев приводит

к тому, что на детали-компенсаторе может

не оказаться достаточного для устранения

максимальной величины компенсации слоя

материала. Для того, чтобы обеспечить

минимально необходимый, но достаточный

для пригонки слой материала в координату

середины поля допуска компенсирующего

звена вносят поправку, схема расчета

которой приведена на рис. 5.7. Из видно,

что при сборке изделий из деталей с

назначенными выше описанным способом

допусками и координатами их середин

замыкающее звено может попасть в

одну из трех зон расширенного поля

допуска

![]() ,

обозначенных римскими цифрами I,II,

III.

Применительно к размерной цепи В на

рис. 4.22 это означает, что в зоне I

окажутся изделия в которых осевой зазор

ВΔ

меньше

допустимого, в зоне II

- годные изделия с зазором в пределах

заданного допуска ТВΔ

и,

наконец, в зоне III

- изделия с зазором больше допустимого.

Для изделий из зоны I

зазор

ВΔ

можно

увеличить, снимая материал с торцов

проставочного кольца, шестерни или

любой из втулок. Проще всего и с

минимальным объемом снимаемого

материала это можно сделать, если выбрать

компенсатором проставочное кольцо.

Максимальная толщина подлежащего

съему материала в этой части изделий

соответствует заштрихованной части

поля допуска. Для изделий же из зоны III

зазор ВΔ

и без того больше допускаемого, т.е.

необходимого для пригонки слоя материала

на проставочном кольце нет. Следовательно,

в его размер нужно внести некоторую

поправку которая гарантировала бы

ликвидацию зоны III,

т.е., другими словами, гарантировала бы

на этом кольце достаточный для пригонки

любого изделия слой материала. Эту

поправку легко можно вычислить по схеме

на рис. 5/7:

,

обозначенных римскими цифрами I,II,

III.

Применительно к размерной цепи В на

рис. 4.22 это означает, что в зоне I

окажутся изделия в которых осевой зазор

ВΔ

меньше

допустимого, в зоне II

- годные изделия с зазором в пределах

заданного допуска ТВΔ

и,

наконец, в зоне III

- изделия с зазором больше допустимого.

Для изделий из зоны I

зазор

ВΔ

можно

увеличить, снимая материал с торцов

проставочного кольца, шестерни или

любой из втулок. Проще всего и с

минимальным объемом снимаемого

материала это можно сделать, если выбрать

компенсатором проставочное кольцо.

Максимальная толщина подлежащего

съему материала в этой части изделий

соответствует заштрихованной части

поля допуска. Для изделий же из зоны III

зазор ВΔ

и без того больше допускаемого, т.е.

необходимого для пригонки слоя материала

на проставочном кольце нет. Следовательно,

в его размер нужно внести некоторую

поправку которая гарантировала бы

ликвидацию зоны III,

т.е., другими словами, гарантировала бы

на этом кольце достаточный для пригонки

любого изделия слой материала. Эту

поправку легко можно вычислить по схеме

на рис. 5/7:

![]()

или

![]() (5.24)

(5.24)

Рассчитанную по формуле (5.24) поправку вносит в координату середины поля допуска компенсирующего звена (в примере – в размер толщины проставочного кольца). Если компенсирующее звено уменьшающее, то поправку Δк вносят в координату середины его поля допуска с тем знаком, который получился при расчете по формуле (5.24). Если компенсирующее звено уменьшающее, то поправку Δк вносят в координату середины его поля допуска со знаком, противоположным полученному при расчете по формуле (5.24). В результате поле допуска смещается, как это показано на рис. 5. 7, зона I расширяется, а зона III исчезает совсем.

Достоинством метода пригонки является то, что на замыкающем звене любой размерной цепи (т.е. со сколь угодно большим числом составляющих звеньев m можно достичь очень высокую точность. Но это достоинство сопровождается несколькими недостатками, которые ограничивают область применения метода. К ним относятся:

I. Необходимость частичной разборки каждого изделия для извлечения компенсатора на пригонку после измерения в нем фактической величины замыкающего звена.

2. Необходимость иметь в технологическом процессе сборки операцию механической обработки со всеми возникающими при этом проблемами.

3. Разная величина припуска на пригонку на компенсаторе (от нуля до δк) и обусловленный этим различный объем пригоночных работ, а, следовательно, и их длительность на каждом изделии. Это затрудняет нормирование сборки и организацию ритмичного потока в крупносерийном и массовом производствах.

Эти недостатки обусловили область применения метода: пригонку применяют для достижения высокой точности в многозвенных цепях в условиях единичного и мелкосерийного производств.