- •Глава 5 Обеспечение требуемой точности машины

- •5.1. Метод полной взаимозаменяемости

- •5.2. Метод неполной (частичной) взаимозаменяемости.

- •5.3. Метод групповой взаимозаменяемости

- •5.4. Метод пригонки.

- •5.5. Mетод регулирования.

- •5.6. Метод подбора составляющих звеньев.

- •5.7. Задачи и действия Технолога по достижению требуемой точности машины.

5.3. Метод групповой взаимозаменяемости

В малозвенных размерных цепях с высокой точностью замыкающего звена средний допуск составляющих звеньев, рассчитанный по формуле (5.2) для метода полной взаимозаменяемости оказывается физически недостижим, либо затраты на его обеспечение делают его экономически неприемлемым, применяется метод групповой взаимозаменяемости. Сущность метода заключается в том, что требуемая точность замыкающего звена достигается при включении в размерную цепь составляющих звеньев принадлежащих к одной из групп, на которые они предварительно рассортированы.

Для реализации этого метода Конструктор должен рассчитать и назначить расширенные по сравнению с полной взаимозаменяемостью поля допусков составляющих звеньев размерной цепи и определить число и границы групп, на которые нужно рассортировать каждое составляющее звено. Состав и последовательность этих расчетов проследим на примере трехзвенной размерной цепи А с m = 2, описывающей формирование зазора в соединении вал-втулка. Схема этой размерной цепи приведена на рис.5.4.

|

Рис. 5.4. Схема достижения точности замыкающего звена

В

этой размерной цепи АΔ

– зазор между валом и втулкой,

А1

= dв

– диаметр вала, А2

= dо

–

диаметр отверстия. Вначале конструктор

рассчитывает средний допуск составляющих

звеньев по формуле (5.2) для метода полной

взаимозаменяемости и назначает допуски

составляющих звеньев

ТА1

и

ТА2.

Оба эти допуска увеличивает в k

раз

и определяет производственные допуски

![]() и

и

![]() ,

где k

–

количество групп сортировки. Число

групп k

выбирают таким, чтобы производственные

допуски были, с одной стороны, экономически

достижимыми в конкретных производственных

условиях, но, с другой стороны, не шире

полей рассеяния окончательных методов

обработки поверхностей. В примере на

рис. 5.4 такими методами могут быть

шлифование вала и отверстия.

,

где k

–

количество групп сортировки. Число

групп k

выбирают таким, чтобы производственные

допуски были, с одной стороны, экономически

достижимыми в конкретных производственных

условиях, но, с другой стороны, не шире

полей рассеяния окончательных методов

обработки поверхностей. В примере на

рис. 5.4 такими методами могут быть

шлифование вала и отверстия.

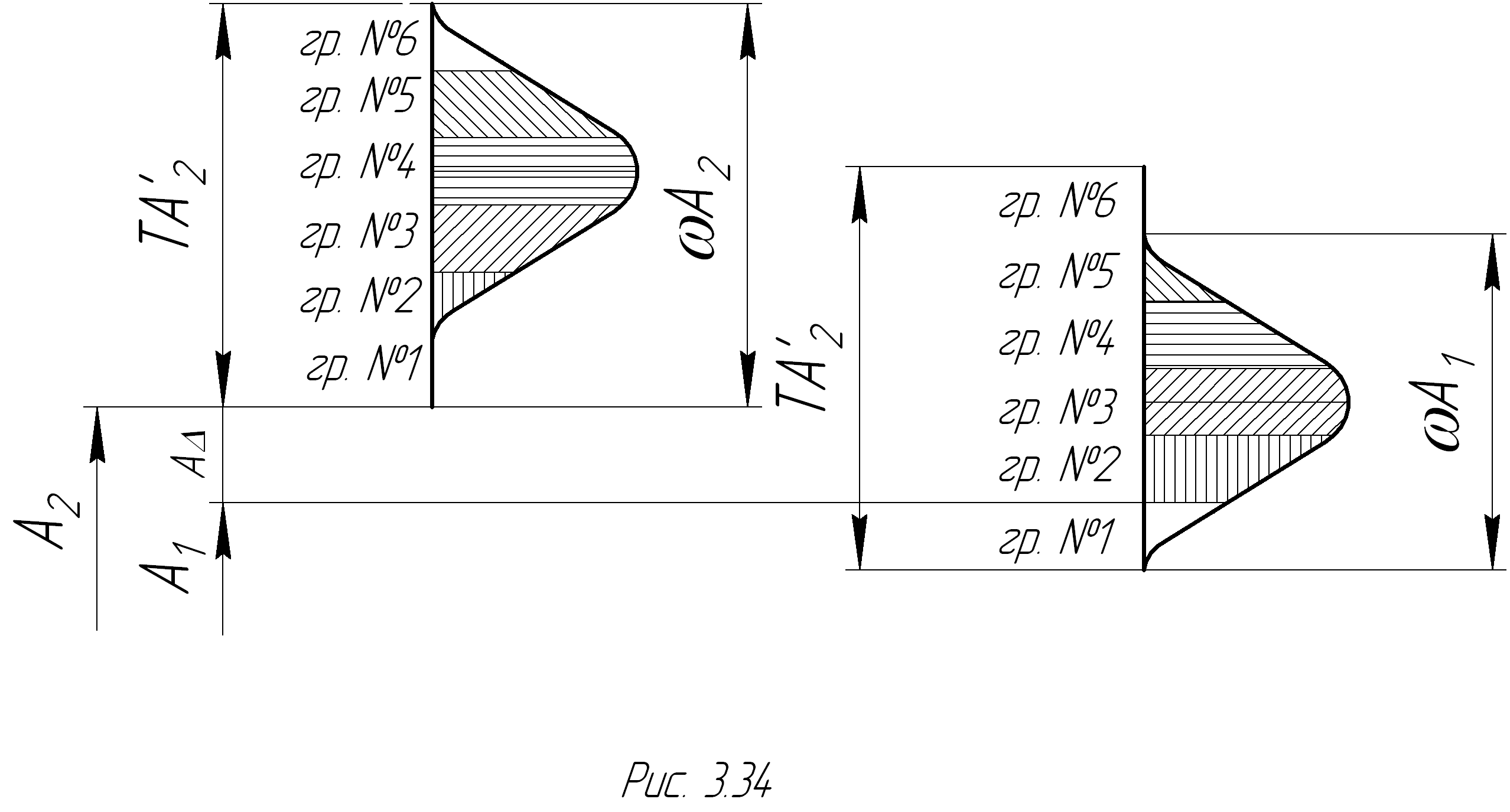

Чрезмерное

расширение полей производственных

допусков сверх экономически достижимых

приводит к негативным последствиям при

изготовлении изделий. Причины и состав

этих последствий видны из схемы на рис.

5.5, где приведена размерная цепь А с

двумя составляющими звеньями,

производственные допуски которых

конструктором назначены более широкими,

чем достижимые в технологии поля

рассеяния

![]() и

и

![]() Если А1

– диаметр шейки вала, которая будет

обрабатываться окончательно

шлифованием, то после обработки партии

валов их размер будет рассеян

по полю ωА1,

а не по полю ТА1.

Так

как ωА1

<

ТА1,

то положение ωА1

внутри

поля допуска может ТА1

строго

не определено и может быть любым, в том

числе и то, которое приведено на рис.

5.5, когда нижняя граница ωА1

совмещена

с нижней границей поля допуска ТА1.

Вся

партия деталей будет признана годной

и будет рассортирована фактически не

на шесть, как рассчитал конструктор,

а на первые пять, как показано на

рис. 5.5. По тем же самым соображениям и

поле рассеяния ωА2

после

обработки партии втулок может расположиться

так, как показано на рис. 5.5, и тогда после

сортировки втулок на группы окажутся

заполненными тоже только пять групп,

но со второй по шестую. В результате

этого на сборке:

Если А1

– диаметр шейки вала, которая будет

обрабатываться окончательно

шлифованием, то после обработки партии

валов их размер будет рассеян

по полю ωА1,

а не по полю ТА1.

Так

как ωА1

<

ТА1,

то положение ωА1

внутри

поля допуска может ТА1

строго

не определено и может быть любым, в том

числе и то, которое приведено на рис.

5.5, когда нижняя граница ωА1

совмещена

с нижней границей поля допуска ТА1.

Вся

партия деталей будет признана годной

и будет рассортирована фактически не

на шесть, как рассчитал конструктор,

а на первые пять, как показано на

рис. 5.5. По тем же самым соображениям и

поле рассеяния ωА2

после

обработки партии втулок может расположиться

так, как показано на рис. 5.5, и тогда после

сортировки втулок на группы окажутся

заполненными тоже только пять групп,

но со второй по шестую. В результате

этого на сборке:

во-первых, невозможно будет собрать ни одного изделия из деталей первой и шестой групп, так как в шестой группе нет ни одного вала, а в первой – ни одной втулки;

во-вторых, в группах со второй по пятую окажется разное количество валов и втулок, и часть их останется «без партнера», т.е. годных деталей останется много, но из них невозможно будет собрать ни одного годного изделия.

Этих

негативных явлений можно избежать,

только задав производственные поля

допусков, равные возможным полям

рассеяния, получаемым после окончательной

обработки поверхностей вала и втулки,

т.е.

![]() и

и

![]()

Рис. 5.5 Схема групповой взаимозаменяемости с чрезмерно широкими производственными допусками составляющих звеньев

Для

того чтобы все изделия имели одинаковое

качество, необходимо обеспечить в

каждой из k

групп одинаковый средний зазор

![]() .

Из схемы на рис. 5.4:

.

Из схемы на рис. 5.4:

![]()

(5.20)

(5.20)

Так

как средний зазор должен быть одинаков

во всех группах, то и

![]() ,

т.е.

,

т.е.

![]()

или:

![]() (5.21)

(5.21)

При k > 1 равенство (3.36) справедливо, если

ТА1 = ТА2, (5.22)

т.е. в трехзвенной размерной цепи допуски составляющих звеньев должны быть равны между собой. Нетрудно представить себе, что произойдет в размерной цепи А на рис. 5.4 при ТА1 ≠ ТА2. Из формулы (5.21) следует, что при TA2 > TA1 средний зазор будет увеличиваться с увеличением номера группы, а при ТА2 < TA1 - наоборот, уменьшаться, и, в принципе, не исключается возможность того, что в какой-то группе зазор может перейти в натяг.

Любую

размерную цепь можно заменить

трехзвенной, если просуммировать между

собой отдельно все увеличивающие и все

уменьшающие звенья. Например, в размерной

цепи Б общим количеством звеньев m

содержится

j

увеличивающих

звеньев. Эту цепь можно заменить

трехзвенной цепью В,

в которой ВΔ

= БΔ,

увеличивающее

звено

![]() а уменьшающее -

а уменьшающее -

![]() Допуски этих звеньев можно определить

по формулам:

Допуски этих звеньев можно определить

по формулам:

![]() и

и

![]() Тогда в такой размерной цепи условие

(3.37) примет вид:

Тогда в такой размерной цепи условие

(3.37) примет вид:

![]() (5.23)

(5.23)

То-есть, на каждое увеличивающее или уменьшающее звено можно назначать разные допуски, не нарушая условия (5.23).

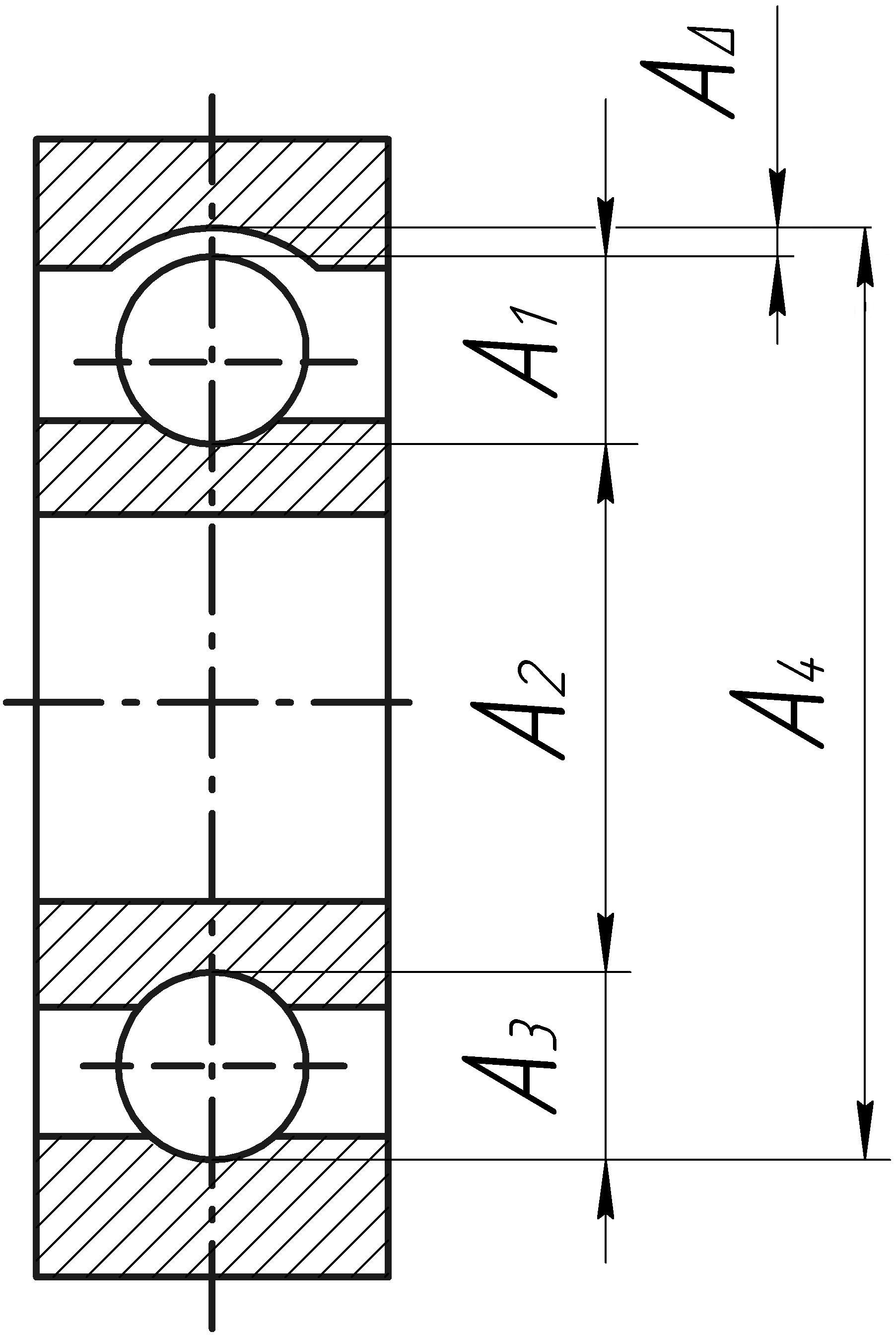

Пример такой задачи

приведен на рис. 5.6, где приведена

размерная цепь А, описывающая образование

радиального зазора в шарикоподшипнике

между беговой дорожкой наружного кольца

и шариками на беговой дорожке внутреннего

кольца. Эта размерная цепь включает

четыре составляющих звена, из которых

три А1,

А2,

и А3

– уменьшающие, и одно А4

– увеличивающее. Допуски на зазор АΔ

в подшипниках качения высокие, для

подшипника обычной точности с диаметром

посадочного отверстия 40 мм составляет

около 20 микрометров, т.е. ТАΔ=

0,02 мм. В соответствии с (5.23): ТА1+ТА2+ТА3

= ТА4

= 0,01мм. Допуск на все увеличивающие

звенья может быть распределен следующим

образом: ТА1=

ТА3

= 0,002 мм, ТА2

= 0,006мм. Конечно, такие жесткие допуски

недостижимы на оборудовании, имеющемся

в цехах подшипниковых заводов. Но если

их увеличить в 5 раз, то такую точность

при обработке колец и шариков достичь

возможно. Следовательно, принимаем k

= 5, это означает,

что кольца и шарики будут сортироваться

на 5 групп. Тогда производственные

допуски составляющих звеньев должны

быть следующие: на диаметр шарика

![]() на диаметр беговой дорожки внутреннего

кольца

на диаметр беговой дорожки внутреннего

кольца

![]() на диаметр беговой дорожки наружного

кольца

на диаметр беговой дорожки наружного

кольца

![]() .

.

Рис. 5.6. Схема размерной цепи, описывающей формирование

радиального зазора в подшипнике качения

Рассчитав и назначив расширенные поля допусков составляющих звеньев, количество и границы групп сортировки конструктор обязательно должен назначить особые требования к точности формы поверхностей и (или) их относительных поворотов. Эти требования заключаются в том, что допустимые погрешности формы поверхности (овальность, конусность и т.д.) или относительного поворота (например, непараллельность) не должны превышать допуска размера, назначаемого из условия полной взаимозаменяемости, т.е. не должны выходить за границы одной группы сортировки. Если этих требований не предъявить, то при изготовлении деталей эти показатели точности будут достигаться в пределах расширенных допусков. Вследствие этого при сортировке одну и ту же деталь, измеренную в разных местах, можно будет отнести в разные группы, что превращает сортировку в процесс с неопределенным результатом, а, следовательно, становится неопределенным и качество изделий, собираемых из таких групп деталей.

Технолог

при

организации групповой взаимозаменяемости

должен, как и в полной взаимозаменяемости,

спроектировать и реализовать

технологические процессы изготовления

деталей, обеспечивающие точность их

размеров в пределах расширенных

производственных допусков, т.е. отвечающие

условию (5.6), куда вместо

ТАi

нужно

подставить

![]() .

Дополнительным требованиям к техпроцессам

изготовления деталей является

необходимость получения идентичных

законов распределения на всех составляющих

звеньях размерной цепи для обеспечения

одинакового их количества в одноименных

группах. Если законы распределения

разных деталей существенно отличаются,

то в рассортированных группах окажется

неодинаковое количество деталей, и в

результате этого часть годных деталей

останется без «партнера», а количество

собранных изделий резко уменьшится.

.

Дополнительным требованиям к техпроцессам

изготовления деталей является

необходимость получения идентичных

законов распределения на всех составляющих

звеньях размерной цепи для обеспечения

одинакового их количества в одноименных

группах. Если законы распределения

разных деталей существенно отличаются,

то в рассортированных группах окажется

неодинаковое количество деталей, и в

результате этого часть годных деталей

останется без «партнера», а количество

собранных изделий резко уменьшится.

При реализации техпроцесса сборки изделия технолог должен обеспечить подачу на рабочее место сборщика одноименных групп предварительно рассортированных деталей, что существенно усложняет организацию их раздельного хранения и транспортировки и, следовательно, обуславливает дополнительные расходы по сравнению с полной взаимозаменяемостью.

Метролог при групповой взаимозаменяемости должен организовать не только 100%-ный контроль изготовленных деталей, но и их сортировку на группы, что влечет значительно большие расходы на контроль, чем при полной взаимозаменяемости.

Таким образом, за счет введения предварительной сортировки на группы всех деталей удается в механообработке изготавливать их с более широкими производственными допусками и при сборке изделий из деталей, принадлежащих к одной и той же группе, иметь полную взаимозаменяемость со всеми ее достоинствами. В некоторых случаях групповая взаимозаменяемость является единственной возможностью достигнуть высокую точность замыкающего звена в малозвенной размерной цепи, например, в производстве подшипников качения, в соединениях пальцев с поршнями двигателей внутреннего сгорания и т. д.

Экономическую эффективность групповой взаимозаменяемости ограничивают дополнительные расходы, необходимые для точного измерения и сортировки деталей на группы, четкой организации хранения и транспортировки рассортированных деталей на сборку, исключения путаницы деталей при сборке. Организационные трудности и затраты возрастают с увеличением количества звеньев в размерной цепи и групп сортировки деталей. Этим объясняется ограничение области применения этого метода в малозвенных размерных цепях и стремление иметь возможно меньшее число k групп сортировки.

Очевидно, что с экономической точки зрения этот метод целесообразен, если дополнительные расходы на сортировку, раздельные транспортировку и хранение деталей не превышают снижения затрат в механообработке по расширенным допускам.