- •Глава 5 Обеспечение требуемой точности машины

- •5.1. Метод полной взаимозаменяемости

- •5.2. Метод неполной (частичной) взаимозаменяемости.

- •5.3. Метод групповой взаимозаменяемости

- •5.4. Метод пригонки.

- •5.5. Mетод регулирования.

- •5.6. Метод подбора составляющих звеньев.

- •5.7. Задачи и действия Технолога по достижению требуемой точности машины.

Глава 5 Обеспечение требуемой точности машины

Как уже указывалось в главе 3, все показатели точности машины при ее изготовлении достигаются либо в технологических процессах изготовления деталей, в конструктивную форму которых входят исполнительные поверхности (показатели точности каждой исполнительной поверхности в отдельности), либо в технологических процессах сборки СЕ и машины (точность взаимного расположения и взаимных перемещений исполнительных поверхностей). Достижение заданной конструктором точности исполнительных поверхностей будет рассмотрено в следующем разделе, посвященном принципам построения технологических процессов изготовления деталей. Формирование показателей второй группы точности машины, как это было показано в главе 4, описывается соответствующими размерными цепями, в которых показатели точности машины являются исходными, а затем и замыкающими звеньями. Таким образом задача обеспечения точности машины по этим показателям сводится к достижению требуемой точности замыкающего звена размерной цепи.

Задача достижения точности замыкающего звена размерной цепи, каковым является показатель точности машины или размер, получаемый при изготовлении детали или сборочной единицы, решается на всех этапах создания машины (при проектировании, изготовлении и измерении). Действия участников этого процесса, приводящие к желательному результату, могут быть разными в зависимости как от уровня требований к точности замыкающего звена, так и от типа и условий производства, в которых будет изготавливаться машина, т.е. различными методами.

Под методом достижения точности замыкающего звена размерной цепи (для краткости в дальнейшем тексте будем говорить о методе достижения точности) понимают совокупность последовательных действий Конструктора, Технолога и Метролога, в результате которых достигается требуемая точность замыкающего звена размерной цепи.

В теории и практике машиностроения таких методов (совокупностей) применяется шесть:

метод полной взаимозаменяемости;

метод неполной (частичной) взаимозаменяемости;

метод групповой взаимозаменяемости;

метод пригонки;

метод регулирования:

метод подбора составляющих звеньев.

Эти методы различаются объемом и характером работ, которые необходимо выполнять при проектировании машины и ее деталей, в технологических процессах сборки и механической обработки, а также при измерении во время контроля изготовленных деталей, сборочных единиц и машины в целом.

5.1. Метод полной взаимозаменяемости

Метод полной взаимозаменяемости – это метод, при котором требуемая точность замыкающего звена размерной цепи достигается при включении в нее или замене в ней любого звена без выбора, подбора или изменения его величины.

При использовании этого метода требуемая точность размерных связей в машине обеспечивается на сборке при простом соединении любого набора входящих в нее деталей, и достижение этой точности не требует от рабочего-сборщика каких-либо особых действий, кроме действий по осуществлению различных соединений (подвижных или неподвижных, разъемных или неразъемных, и т.д.).

Наиболее распространенным и простейшим примером этого метода могут служить крепежные резьбовые детали. Так, любая гайка М10 независимо от места и времени ее изготовления свинчивается с любым болтом М10. Любая электролампа накаливания, купленная в магазине, гарантировано ввинчивается, в электропатрон без выбора или каких-либо изменений размеров резьбового цоколя. В этих примерах свинчиваемость обеспечивается гарантированным радиальным зазором между витками резьбы. Другим наглядным примером использования метода полной взаимозаменяемости при получении размера на детали в ходе обработки может служить операция сверления отверстий в партии деталей. Смена затупившегося или поломанного сверла производится без какого-либо его выбора или подбора и при этом отверстия у всех обработанных деталей получаются в пределах заданного допуска.

Метод обладает рядом достоинств, поэтому стремятся его использовать в первую очередь. К основным достоинствам метода относятся:

I. Наибольшая простота достижения заданной точности замыкающего звена во время сборки, так как процесс достижения точности сводится к простому соединению всех деталей, несущих составляющие звенья.

2. Простота нормирования во времени технологических процессов, при помощи которых достигается требуемая точность замыкающего звена.

3. Относительная простота механизации и автоматизации технологических процессов, в которых достигается требуемая точность замыкающего звена.

4. Возможность использования рабочих низкой квалификации и обусловленные этим низкие затраты на живой труд.

5. Простота восстановления утраченной точности заменой деталей при ремонте.

При использовании этого метода достижения точности Конструктор должен решить прямую задачу и назначить номинальные значения, поля допусков и координат их середин для всех составляющих звеньев размерной цепи из условия обязательного соответствия уравнениям (4.9),(4.11),(4.14).

Для случая плоской размерной цепи с параллельными звеньями уравнение (4.14) имеет вид:

![]() (5.15)

(5.1)

(5.15)

(5.1)

Из этого уравнения рассчитывается средний допуск составляющих звеньев:

![]() (5.16)

(5.2)

(5.16)

(5.2)

Если эта средняя величина допуска окажется достижимой и экономически приемлемой для конкретных производственных условий, то допуски составляющих звеньев корректируют, уменьшая или увеличивая по сравнению с TACР допуски TAi каждого звена в зависимости от трудностей и экономичности получения на соответствующих деталях требуемой точности. Но после всех корректировок назначенные допуски составляющих звеньев обязательно должны удовлетворять уравнению (4.15)

После этого устанавливают или рассчитывают координаты середин ECi для всех составляющих звеньев, удовлетворяющие уравнению (4.11). Координаты середин полей допусков на экономику их достижения практически не влияют, но рекомендуется задавать положение поля допуска или «в тело» детали или симметрично относительно номинального значения размера, так как это создает более благоприятные условия для применения стандартных рабочих и мерительных инструментов. Обычно на (m-I) звеньев координаты ECi назначают, исходя из имеющихся нормативных документов на отдельные входящие в размерную цепь детали (нормалей, стандартов и т.п.), либо из удобства получения их при обработке деталей, а на одно звено - рассчитывают, как неизвестное уравнении (4.11).

Правильность назначения всех TAi и ECi проверяют, решая обратную задачу и рассчитывая верхнее и нижнее отклонения замыкающего звена по формулам:

![]() (5.17)

(5.3)

(5.17)

(5.3)

![]() (5.18)

(5.4)

(5.18)

(5.4)

Допуски TAi и координаты их середин ECi назначены верно, если значения ЕSΔ и EIΔ, рассчитанные по формулам (5.3) и (5.4), совпадают с заданными в условии задачи. Проверка по формулам (5.3) и (5.4) известна под названием «расчет размерной цепи на максимум-минимум».

Пример. В размерной цепи В на рис. 4.22 необходимо обеспечить зазор ВΔ в пределах 0,2 ± 0,15 мм, т.е. поле допуска ТВΔ = 0,3 мм и ЕСΔ = 0.

В цепи В m= 5 составляющих звеньев. Тогда ТВср = 0,3:5 = 0,06 мм. Все размеры, входящие в размерную цепь, возможно получить в механообработке с такой точностью. Однако на проставочном кольце - звене B5 - получить такую точность, и даже более высокую, значительно легче, чем при обработке корпуса - звено В3. Поэтому целесообразно допуск ТВ5 уменьшить по отношению к ТВср и на эту величину увеличить ТВ3. Размеры втулок (звенья B2 и В4) и шестерни (звено B1) также можно получить в механообработке с несколько более узкими допусками. В результате назначаем:

TB1 = 0,04 мм, ТВ2 = ТВ4 = 0,05 мм, ТВ3 = 0,13 мм.ТВ5 = 0,03 мм.

Проверка: ТВΔ = 0,04 + 0,05 + 0,13 + 0,05 + 0,03 = 0,3 мм.

Учитывая рекомендации стандартов, условия получения размеров на каждой детали, назначаем координаты ЕCi следующим образом: EC1 = - 0,02, EC2= ЕC4 = 0, ЕC3 = 0. Подставив эти значения в уравнение (4.11), получим:

0 = (-1)× (-0,02) + (-1) × (0) + (+1) × (0) + (-1) ×0 + (-1) × ЕС5, откуда ЕС5 = + 0,02 мм.

Проверка:

ESΔ= (- 1)×(-0,02) + (-1)×0 + (+1)×0 + (-1)×0 + (-1)×(+0,02) +

+ 0,5 × (0,04 + 0,05 + 0,13 + 0,05 + 0,03) = 0 + 0,15 = 0,15 мм;

EIΔ = (- 1)×(-0,02) + (-1)×0 + (+1)×0 + (-1)×0 + (-1)×(+0,02) –

0,5 × (0,04 + 0,05 + 0,13 + 0,05 + 0,03) = 0 - 0,15 = - 0,15 мм,

что соответствует условию задачи.

Описанная методика назначения допусков составляющих звеньев базируется на принципе равных влияний, согласно которому все звенья в равной степени влияют на величину погрешности замыкающего эвена, и поэтому их допуски могут быть равны между собой к могут соответствовать ТАср. Этот принцип с достаточной степенью точности может быть применен для расчетов в размерных цепях, где звенья не очень сильно разнятся между собой по номинальным значениям - относятся к одному интервалу, либо к двум соседним. В случае же, если такой близости нет, используют принцип равного квалитета точности, согласно которому все звенья размерной цепи должны иметь равный квалитет точности, тогда размеры, сильно отличающиеся по номиналу, будут иметь разные поля допусков. Это позволяет организовать изготовление деталей по размерам-звеньям цепи на одном уровне точности.

В практике же обычно поступают следующим образом. Вначале выделяют звенья-размеры стандартных деталей или сборочных единиц и назначают их допуски в соответствии со стандартом. Затем определяют часть поля допуска замыкающего звена, которая остается на компенсацию погрешностей остальных звеньев цепи:

![]() (5.5)

(5.5)

где

k

- число звеньев со стандартизованными

допусками; допуски на оставшиеся (m

–k)

звеньев

определяют по изложенным выше методикам,

либо подбором, исходя из условия, что

их сумма не должна превышать допуск

![]() ,

определяемый по формуле (5.5).

,

определяемый по формуле (5.5).

Технолог для реализации при изготовлении машины заложенного Конструктором метода полной взаимозаменяемости должен, во-первых, спроектировать и, во-вторых, реализовать такие технологические процессы изготовления деталей, несущих составляющие звенья размерной цепи, которые обязательно обеспечат достижение заданной точности, т.е. будут отвечать условию:

ωАi ≤ TAi (3.20) (5.6)

где ωАi – поля рассеяния размеров-звеньев размерной цепи, полученные в результате технологических процессов.

Полученные при изготовлении поля рассеяния ωАi должны также быть расположены относительно номинальных размеров в соответствии с заданными конструктором координатам середин полей допусков и все вместе обеспечивать выполнение следующих условий:

![]() (3.21)

(5.7)

(3.21)

(5.7)

![]() (3.22)

(5.8)

(3.22)

(5.8)

При выполнении условий (5.6), (5.7), (5.8) технологические процессы сборки будут содержать только действия по соединению деталей и сборочных единиц, и требуемая точность замыкающих звеньев будет достигаться автоматически.

Дополнительным требованием к технологическим процессам выступает необходимость выполнения условий (5.6), (5.7), (5.8) в течение всего времени изготовления запланированного количества машин, т.е. требование стабильности во времени. Это требование смещает акцент в работе Метролога с контроля всех изготовленных изделий на контроль стабильности технологических процессов, что позволяет вместо сплошного контроля применять выборочный и по результатам измерения периодических выборок судить о качестве переноса технологом пространственно-размерной информации на конкретные конструкционные материалы. Поскольку точность замыкающих звеньев на сборке достигается автоматически, то выборочный контроль достаточен и для собранных изделий. Это обстоятельство является дополнительным достоинством метода полной взаимозаменяемости, так как выборочный контроль, обеспечивая достаточную достоверность о качестве изготовленных изделий, существенно снижает затраты на него.

К сожалению, область применения метода полной взаимозаменяемости ограничивается малозвенными размерными цепями, в которых число составляющих звеньев, как правило, не превышает четырех, т.е. при m ≤ 4. Это ограничение вытекает из формулы (5.2) среднего допуска составляющих звеньев, который обратно пропорционален числу составляющих звеньев и резко и быстро уменьшается с увеличением m, другими словами точность составляющих звеньев быстро растет с увеличением m.

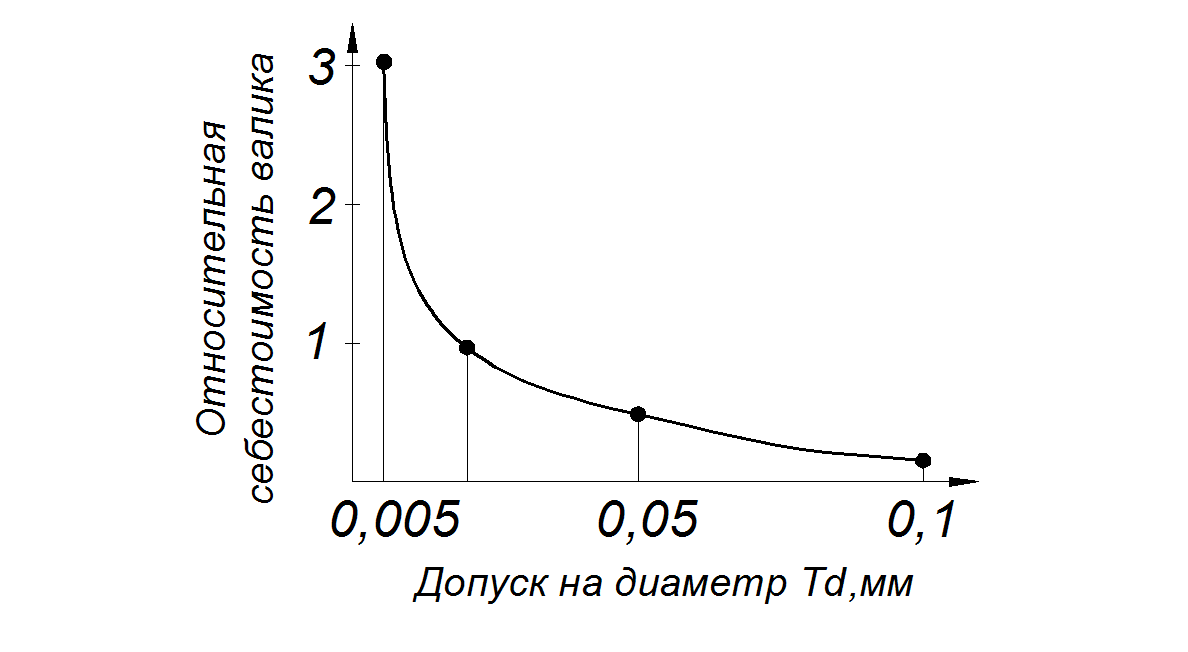

Известно, что с повышением требуемой точности изготовления растут и затраты на достижение этой точности. Б.С.Балакшин приводит график зависимости себестоимости изготовления вала от требуемой точности его диаметра, (рис. 5.1). Как видно из графика, с уменьшением допуска на диаметр относительная себестоимость валика растет в соответствии с некоторой показательной функцией. Это объясняется тем, что по мере повышения точности приходится менять технологический процесс, вводить дополнительные операции, выполняемые, как правило, на более дорогом и менее производительном оборудовании.

Рис. 5.1. График зависимости относительной себестоимости изготовления валика от заданной точности [2]

Так, обработка валиков диаметром d = 15 мм c допуском Td= 0,1 мм очень проста: достаточно из калиброванного прутка отрезать кусок требуемой длины.

При допуске Тd = 0,05 мм валик придется еще обточить на токарном станке. При еще меньшем допуске Td = 0,02 мм после обтачивания валик придется шлифовать. При допуске же Тd = 0,005мм придется использовать еще менее производительную отделочную операцию после точения и шлифования, и поэтому себестоимость возрастает особенно резко. С увеличением количества составляющих звеньев в размерной цепи, в конце концов, может оказаться, что требуемую их точность невозможно обеспечить на данном этапе развития техники и технологии.

Таким образом, из изложенного можно сделать вывод о том, что метод полной взаимозаменяемости возможно и экономически целесообразно применять в так называемых малозвенных размерных цепях (т.е. с небольшим количеством составляющих звеньев). Большое значение имеет также количество изготавливаемых изделий, так как в массовом производстве возрастают возможности эффективного применения более точного, производительного, но и более дорогого оборудования и специальной технологической оснастки. Массовость производства несколько расширяет целесообразную область применения полной взаимозаменяемости, но не снимает в принципе ни техническую, ни экономическую границы этой области.