- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

7.4 Використання технологічних методів підвищення довговічності

У процесі спрацювання найважливішу роль відіграє стан і властивості тонкого поверхневого шару деталей, який формується при їх завершальному обробленні. Розроблено багато способів зміни стану, структури і властивостей тонкого поверхневого шару деталей машин. їхнє раціональне використання з урахуванням конкретних умов експлуатації і наперед заданими властивостями може значно підвищити надійність та довговічність машин і технологічного обладнання.

Термічне оброблення є одним із найпоширеніших методів зміни властивостей виробів. Полуменеве загартування незамінне для великогабаритних деталей, а також широко використовується для зміцнення зубів великих зубчастих коліс. Загартування СВЧ підвищує міцність від утомленості сталей на 40... 100 %.

При дифузійному хіміко-термічному обробленні (ХТО) поєднуються термічний і хімічний вплив на матеріал деталей для підвищення довговічності. На поверхні деталі утворюється шар, що має істотні відмінності від серцевини. По суті, на поверхні маємо новий сплав, що за своїми фізико-хіміко-механічними властивостями може значно відрізнятися від матеріалу основи.

При ХТО поверхневий шар може насичуватися різними методами. Основні з них такі: дифузійне насичення з порошкових сумішей (порошковий метод); дифузійне насичення з розплавів солей або металів, що містять насичувальний елемент (з електролізом і без застосування електролізу); прямоточний і циркуляційний методи дифузійного насичення з газових середовищ; насичення з паст і суспензій (шлікерний спосіб); дифузійне насичення з використанням вакууму.

Для підвищення довговічності деталей обладнання харчової промисловості велике значення мають способи нанесення багатокомпонентних покриттів: хромоалітування, боро-алітування, боросиліціювання, борохромування, боротитанування, хромосиліціювання та ін. При вдалому виборі дифузійних покриттів тривалість експлуатації обладнання харчової промисловості збільшується в середньому в 5...8 разів.

При хромоалітуванні значно підвищується зносостійкість, корозійна і ерозійна стійкість. Так, зносостійкість хромоалітованої сталі У8 в умовах тертя ковзання без змащування в 1,5...2,0 рази вища, ніж без ХТО. Корозійна стійкість у водних розчинах МаСІ, Н2804, НМ03, НС1, Н3Р04 і СН3СООН збільшується порівняно з незахищеними вуглецевими сталями в 5...10 разів, а ерозійна — в 4 рази.

Бороалітування застосовують для підвищення зносостійкості і жаростійкості, корозійної стійкості металів і сплавів. Корозійна стійкість вуглецевих сталей 20 і 45 у розчинах кухонної солі підвищується в 9... 11 разів.

Боросиліціювання застосовують переважно для підвищення зносостійкості й корозійної стійкості деталей.

Борохромування широко застосовують завдяки значним підвищеним фізико-хімічним характеристикам борид-них шарів у поєднанні з хромом.

Боротитанування надійно захищає вироби від корозії в агресивних середовищах харчової промисловості, інтенсивного абразивного і кавітаційно-ерозійного спрацювання.

Хромосиліціювання сталей підвищує їх зносостійкість, ерозійну і кавітаційну стійкість, опір газовій і електрохімічній корозії. В результаті хромосиліціювання кавітаційна стійкість сірого чавуну підвищується в 4...6 разів.

Хромування підвищує корозійну стійкість сталі 10 у цукровому сиропі в 10...50 разів, хромоалітування — в 6... 12, алітування — в 5... 10, цинкування — в 3...7 разів.

Останнім часом у промисловості почали застосовувати іонне азотування, що значно переважає пічне газове азотування. Зносостійкість сталі 38ХМЮА після іонного азотування в 2...З рази вища, ніж після газового. Зносостійкість азотованих сталей у 1,5...4,0 рази вища, ніж загартованих, цементованих, нітроцементованих і ціанованих. Так, у розчинах солі умовна границя корозійної втомленості після газового азотування збільшується в 4,5 раза, а після іонного — в 6,5 разів.

Результати виробничих випробувань робочих коліс і кришок насосів молочної промисловості, які піддавалися іонному азотуванню показали, що тривалість їх експлуатації при перекачуванні насичених розчинів солі збільшується більш ніж у 6 разів. Таким чином, проведені дослідження довели доцільність використання ХТО (зокрема, іонного азотування і термодифузійного хромування) для підвищення кавітаційно-ерозійної стійкості сталевих і чавунних деталей обладнання.

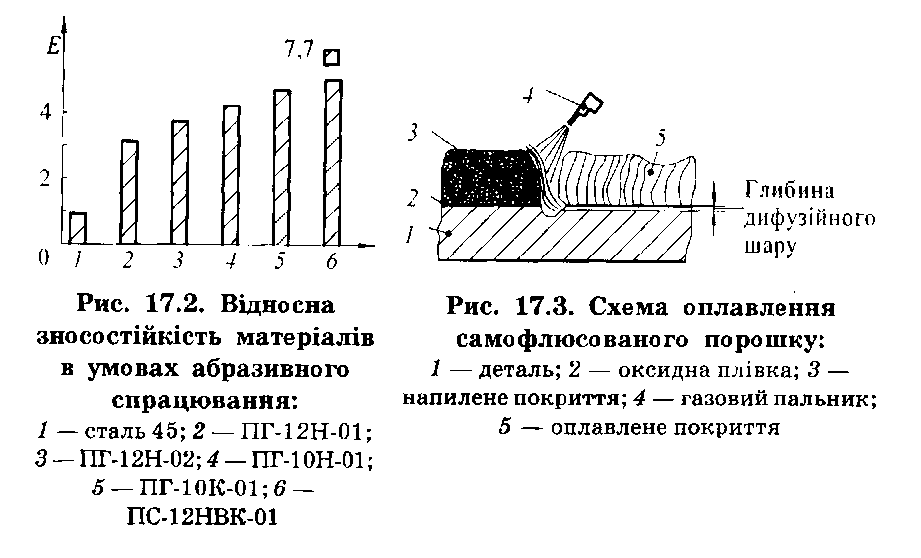

За останні три десятиріччя практика зміцнення та відновлення деталей поповнилася методами газотермічного напилення покриттів (ГТНП). Методи ГТНП мають переваги порівняно з іншими способами: високу продуктивність процесу напилення; незначну температуру нагрівання поверхні деталі (не вище ніж 200...300 °С); універсальність у використанні матеріалів покриттів; можливість покривати відкриті поверхні габаритних виробів і конструкцій, у тому числі листових, тонкостінних, і напилювати покриття на поверхні не тільки металів, а й пластмас, кераміки, графіту, деревини та інших матеріалів; відносну простоту технології. Найпоширенішими є методи електродугової металізації, газополуменевого та детонаційного напилення. Використовують такі способи газополуменевого нанесення порошкових покриттів: напилення з одночасним оплавленням, напилення з наступним оплавленням, напилення без оплавлення.

Порошок самофлюсованого сплаву ПГ-10Н-01 слід використовувати для нанесення покриттів на сталеві та чавунні деталі за значного вмісту в технологічному середовищі абразивних частинок. Максимально допустима робоча температура для покриття становить 700 °С. Покриття можна використовувати для зміцнення та відновлення захисних втулок компресорів і насосів, шийок валів, кулачків, ексцентриків, а також деталей, які працюють в умовах абразивного спрацювання (змішувачів, ланцюгів конвеєрів у цукровому виробництві) та в агресивних технологічних середовищах.

Випробування відновлених і зміцнених деталей показали, що зносостійкість колінчастих валів збільшилась у 3...5 разів, а стійкість ексцентрикових валів після «холодного» напилення порошком ПГ-19М-01 була в 2...З рази більшою порівняно із серійними із сталі 45.

Для зміцнення плазмовим напиленням можна рекомендувати деталі шнек-пресів (шнеки, вали, півмуфти), фризерів (циліндри, ножі), сирних пресів (полиці, траверси), шестерінчастих насосів (вали, кришки, деталі торцевих ущільнень), деталі борошновозів (сальникові ущільнення редуктора) і гомогенізаторів (вали), цапфи валів і деталі транспортної системи дифузійних апаратів, опорні ролики хлібопекарських печей, які працюють за температур до 300 °С, великогабаритні вали дискових фільтрів , а також вали цукронасосів для цукробурякових заводів.

На хлібозаводах можна виокремити такі деталі та вузли для захисту і відновлення плазмовими та газополуменевими покриттями: опорні ролики хлібопекарських печей, вали шестерінчастих насосів, робочі органи тістозмішувачів, робочі органи (вал, поршень, циліндр) тістороздільних машин, вали-шнеки гвинтових насосів.

На макаронних фабриках захисту від спрацювання і відновленню плазмовим напиленням підлягають шнеки і циліндри пресів макаронного виробництва, сталеві ролики барабанів, сушарок, алюмінієві напрямні сушарок, деталі дозаторів борошна на пресах.

Особливо доцільним є використання газотермічного напилення для великогабаритних деталей у цукровій промисловості: валів і втулок дифузійних апаратів, вакуумапаратів, змішувачів, фільтрів, буряконасосів, відцентрових насосів для перекачування технологічних середовищ, пальців бурякоелеваторів і конвеєрів та ін.

У молочній промисловості газотермічним напиленням відновлюють запірні крани, вали і захисні втулки насосів, а також деталі автоматів для фасування молока в багатошарові паперові пакети, пляшкових конвеєрів, пляшкомийних машин, машин розливу та ін.

Серед різноманітних покриттів, які можна застосовувати для підвищення довговічності обладнання, поширеними є покриття різними полімерами. У різних галузях харчової промисловості для захисту внутрішніх поверхонь апаратів, трубопроводів, арматури застосовують такі покриття: співполімервінілхлоридні, фторо-пластові, поліолефінові, поліуретанові, фенолоформальде-гідні, силіцієорганічні, каучукові, епоксидні тощо. Щоб поліпшити властивості покриттів, їх часто використовують із наповнювачами. Наприклад, покриття на основі пентапласту А, наповнені залізним суриком і оксидом хрому в кількості 0,5...1,5 % за масою, в консервному виробництві застосовували для захисту пружин наповнювачів томатної пасти і зеленого горошку, в цукрорафінадному — для деталей автоматичних ліній пресування швидкорозчинного цукру-рафінаду. На поверхні металевих деталей їх наносили напиленням порошку або суспензії. Ці покриття показали в 2...5 разів більшу довговічність, ніж, наприклад, хромонікелеві. На пивзаводі заміною чавунних ущільнювальних кілець на золотниках парового розподілу насоса ПДВ-20/25 на кільця з фторопласту-4Д було досягнуто унеможливлення заклинювання кілець і значного збільшення терміну експлуатації обладнання. У виробництві плавлених сирів було запропоновано виготовляти вихідні решітки подрібнювача сирної маси типу МПТ-120 з фторопласту-4Д замість сталі У7, що дало змогу підвищити довговічність подрібнювача в 10 разів.

У харчовій промисловості для захисту від корозії і спрацювання деталей конструкційних матеріалів використовують різні атмосферо- і хімічностійкі захисні покриття. Особливий інтерес становлять спеціальні покриття, які одночасно із захисними виконують деякі специфічні функції. Спеціальні покриття для харчових виробництв вивчені недостатньо і праць, присвячених їм, небагато. До таких покриттів належать: фунгіцидні, спеціальні антильодові, термостійкі (вогнестійкі), теплопровідні, електропровідні, нагрівні, антистатичні, світловідбивні, кавітаційно- та ерозійностійкі, зносостійкі, морозостійкі, флуоресцентні, склоемалеві та ін.

Фунгіцидні покриття — надійний спосіб проти плісняви і грибів. Покриття застосовують на харчових підприємствах, де його наносять на стіни, стелі та обладнання. Покриття стійке до миття гарячою водою і механічної дії щіток. Для захисту від сульфатгенеруючих бактерій найбільш придатні епоксидні, епоксикам'яновугільні, вінілові та поліуретанові покриття. Найменшу біопошкоджуваність мають полімерні покриття з низьким водовбиранням: поліолефінові, поліфтор-етиленові, вінілові, поліакрилатні, силіцієорганічні, феноло-і сечовино-формальдегідні (затвердівають під час нагрівання), епоксидні.

Спеціальні антильодові покриття доцільно застосовувати у холодильно-компресорних і технологічних цехах харчових та переробних виробництв, обладнаних трубчастими ропними батареями, щоб запобігти покриттю льодом поверхонь охолодження. До них належать покриття на основі органосилоксанів. Наприклад, покриття ОСМ-61 за кріофобністю у 20 разів перевищує очищену від корозії сталеву поверхню.

Термостійкі покриття надійно захищають від інтенсивних корозійних руйнувань збірники гарячого водопостачання і трубопроводи. Для таких покриттів використовують алкідні, епоксидні, поліуретанові, силіцієорганічні смоли, наповнені алюмінієм, цинком, слюдою, тальком, графітом, діоксидом силіцію, оксидом алюмінію. Внутрішні поверхні резервуарів для гарячої води покривають полівініліденфторидом, епоксидними смолами, амінопластом, наповненим діоксидом титану або силікатом цирконію і цинку.

Теплопровідні покриття дають змогу не тільки захистити машини, агрегати і комунікації від корозійних руйнувань, а й зберегти потрібний теплообмін у системі «середовище—метал—середовище». Якщо потрібно мати протилежний ефект, то застосовують теплоізоляційні покриття. Як наповнювачі для них використовують азбест, подрібнену деревину, пластмаси, лігнін.

Електропровідні покриття застосовують для відведення з поверхонь деталей і вузлів, що експлуатуються (стрічкових конвеєрів, норій, трансмісій), статичної електроенергії. Електропровідність полімерних покриттів підвищують наповнювачами: міддю, іржостійкими сталями, сажею, колоїдним графітом, графітизованим волокном, технічним вуглецем.

Нагрівні покриття у харчових галузях доцільно використовувати для зняття снігових «шуб» з поверхонь охолодження, обігрівання обмерзлої арматури (ропної, вуглекислотної), сушіння трапів і перехідних драбин в умовах постійної вологості, підігрівання лабораторного посуду і водопровідних труб. Нагрівними є електропровідні покриття, до яких підводиться струм малої і безпечної напруги, внаслідок чого поверхня нагрівається.

Світловідбивні покриття застосовують на харчових підприємствах для захисту від інтенсивного нагрівання сонячними променями конденсаторів, ресиверів, трубопроводів охолоджувальної води, металоконструкцій градирен, дахів бродильно-лагерних та інших охолоджуваних цехів. Покриття білого кольору знижують ступінь нагрівання металевих поверхонь у 1,5 раза (порівняно з непокритим металом) і в 2 рази (порівняно з аналогічними покриттями чорного кольору). Застосування світловідбивних покриттів для захисту дахів бродильно-лагерного цеху пивобезалкогольного комбінату дало можливість, незважаючи на високі температури весняно-літнього періоду, забезпечити в ньому належну температуру (1...7 °С).

Кавітаційно- та ерозійностійкі покриття підвищують експлуатаційну надійність вентиляторів, димососів, насосів харчових виробництв, які працюють в умовах ерозійних руйнувань і кавітаційної дії середовищ. До них належать співполімервінілхлоридні (ХС-4) і епоксиднокаучукові (ЕП-73, ЕП-917) емалі.