- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

При механічній взаємодії відбувається вишкрябування (мікрорізання, відривання частинок матеріалів деталей пари тертя), відшаровування (у результаті багаторазового вигладжування), викришування (у результаті неоднорідного стану поверхневих шарів), мікроруйнування (відшаровування, викришування, оплавлення) поверхонь тертя.

На основі запропонованих класифікацій видів спрацювання встановлюють такі його види:

Механічне — спрацювання внаслідок механічних впливів.

Корозійно-механічне — спрацювання в результаті механічного впливу, що супроводжується хімічною або електричною взаємодією матеріалу з середовищем.

Абразивно-механічне — спрацювання матеріалу в результаті переважно різальної дії на матеріал твердих частинок, що перебувають у вільному чи закріпленому стані.

Ерозійно-механічне — спрацювання внаслідок дії потоку рідини або газу.

Гідроабразивне (газоабразивне) —абразивне спрацювання внаслідок дії твердих частинок, завислих у рідині (газі), які переміщуються відносно спрацьованого тіла.

Втомлювальне — механічне спрацювання в результаті руйнування від утомленості при циклічному деформуванні мікрооб'ємів матеріалу поверхневого шару, яке може відбуватись як при терті кочення, так і при терті ковзання.

Кавітаційне — гідроерозійне спрацювання при переміщенні твердого тіла відносно рідини, при якому бульбашки газу, розчиненого в ній, захлопуються поблизу поверхні, внаслідок чого створюється місцеве підвищення тиску і температури.

Склад середовищ харчових виробництв надзвичайно різноманітний. їх умовно можна поділити на мінеральні та органічні (або речовини, які їх містять). До першої групи належать водні розчини мінеральних кислот, іони металів, водні середовища, що містять різні абразивні домішки. Другу групу складають дуже численні й різноманітні вуглецевмісні сполуки рослинного і тваринного походження. Крім того, виробництво харчових продуктів пов'язане з гідравлічним транспортуванням і миттям сировини, процесами гідролізу, екстрагування, фільтрації тощо. Для здійснення гідролізу, екстрагування, фільтрації використовують велику кількість допоміжних речовин: мінеральні кислоти (НС1, Н2804, Н2803), луги, хлориди, водні розчини аміаку, спирту. Розглянемо склад деяких середовищ.

В устаткуванні підприємств харчової промисловості деталі робочих органів часто спрацьовуються внаслідок контакту не з іншими деталями, а з продуктами переробки, причому інтенсивність спрацювання в деяких випадках дуже велика.

Із практики відомо, що значного спрацювання зазнають деталі робочих органів обладнання м'ясокомбінатів (машини для різання, подрібнення, розмелювання, перемішування сировини і продукції). У деяких випадках деталі цих пристроїв безпосередньо не контактують між собою, а контактують лише з продуктами, які переробляються. Очевидно, що при цьому на інтенсивність спрацювання істотно впливає середовище.

Найважливішою складовою м'ясних продуктів, що перебувають у контакті з робочими органами м'ясопереробних машин, є досить складна за хімічною будовою м'язова тканина. До її складу входять білки, різні екстрактивні й мінеральні речовини, вуглеводні, вітаміни, ферменти. Основними в ній є білки і ліпіди. Так, на білки припадає близько 80 % сухого залишку м'язової тканини. Ліпіди — жироподібні сполуки, які у великій кількості містять жирні кислоти, в тому числі певну кількість вільних жирних кислот. Найбільшу частину з них становлять: олеїнова (35...45 %), пальметинова (24...29 %), стеаринова (11...23 %), лінолева (1... 10 %). Значна кількість цих жирних кислот входять і до складу жирової тканини.

Із часом у м'язовій тканині утворюється також молочна кислота, водневий показник рН м'яса знижується і досягає 5,6...5,4 після 2...3 діб його зберігання.

Таким чином, технологічні середовища на м'ясопереробних підприємствах є агресивними і містять значну кількість поверхнево-активних кислот, частина з яких перебуває у вільному стані. Тваринні жири містять до 50 % амінової і до 30 % стеаринової кислот, а також ліцетинову, пальметино-ву і лінолеву кислоти. Отже, при переробленні тваринних жирів деталі робочих органів обладнання перебувають під дією ПАР. При переробленні м'язів та інших органів вплив цих речовин також істотний. Так, м'язи різних тварин містять 0,8...2,0 % жиру, печінка — 1,5...5,0 % жиру.

Деталі технологічного обладнання, що працює в транспортерно-мийних водах цукрових підприємств (соломоуловлювачів, каменеуловлю-вачів, бурякомийок, бурякоелеваторів тощо), зазнають інтенсивного спрацювання. Транспортерно-мийні води містять різні розчинні й нерозчинні речовини. Склад вод різноманітний і нестабільний протягом року. Крім того, вони містять також домішки, наприклад оксиди алюмінію, заліза, силіцію, частинки кварцового піску, кварцитів тощо, розміром від кількох мікрометрів до кількох міліметрів.

Інтенсивного абразивного спрацювання в багатьох випадках зазнають деталі насосів, у яких абразивне спрацювання посилюється агресивним впливом середовища. Дуже інтенсивно спрацьовуються деталі насосів, що перекачують у цукровому виробництві вапняне молоко.

Напружений стан у поверхневому шарі деталей деталей зеєрного тракту при переробці насіння соняшнику виникає внаслідок напружень, створюваних дією нормальної сили на поверхню деталей зеєра, і тангенційних розтягальних напружень, які зумовлені силою тертя шроту по цих деталях при його переміщенні шнековим механізмом. Розрахунки показали, що тиск біля вихідного конуса камери досягає 18 МПа, внаслідок чого поверхневі шари деталей зеєрного тракту перебувають у напруженому стані. Під дією поверхнево-активних жирних кислот напружений поверхневий шар деталей зеєрного тракту набуває такого стану, що легко диспергується, а відокремлені частинки металу виносяться масою шроту.

В устаткуванні м'ясопереробних заводів найважливішим типом обладнання є м'ясоподрібнювальні машини (вовчки, кутери, емульситатори). Найінтенсивніше спрацьовуються деталі різальних комплектів, наприклад ножі та решітки вовчків.

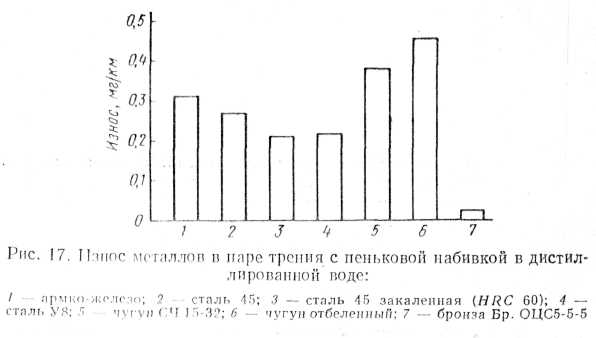

На рис. 17 приведены результаты испытания ряда металлов па изнашивание; испытания проводили в дистиллированной воде в паре трения с сухой (обезжиренной) пеньковой набивкой при скорости скольжения 3 м/с, нормальном давлении 6 кгс/см2, температуре жидкой рабочей среды 60±2°С. При этих условиях наименее износостойкими оказались отбеленный (НВ 580) и серый чугун СЧ 15-32, а наиболее износостойкой - бронза Бp.ОЦС5-5-5. Износостойкость сталей зависит от содержания углерода и фазового состояния. Коэффициент трения испытанных в дистиллированной воде нар трения в среднем составляет 0,023÷0,025.

Следовательно, подшипники свекломоек рационально изготовлять из достаточно твердых чугунных отливок: с перлитной основой и мелкопластинчатыми включениями графита. Износостойкость деталей, работающих в условиях абразивного изнашивания, повышается при применении высокопрочного чугуна с шаровидным графитом. Износостойкость такого чугуна (НВ 360—400) при абразивном изнашивании примерно в 3,5 раза выше износостойкости феррито-перлитного чугуна (НВ 100—120). Износостойкость чугунных деталей при абразивном изнашивании повышается при термической обработке, заключающейся в закалке и отпуске при 400° С и позволяющей получить трооститную пли троосто-сорбитную структуру металлической основы.

Касательно деталей оборудования хлебопекарной промышленности, можно сделать важные выводы: среды хлебопекарной промышленности в зависимости от их химического состава оказывают раз личное влияние на пластическое деформирование и разрушение поверхностного слоя при трении; интенсивное разрушение может быть вызвано не только коррозионным, но и адсорбционным воздействием. При трении в среде ржаного и пшеничного теста пластическая деформация, оцениваемая шириной дислокационной зоны, приблизительно равна пластической деформации при трении без смазки, а коэффициент трения в тесте в 2—3 раза меньше, чем при трении без смазки. В среде маргарина пластическая деформация больше, чем при сухом трении, а коэффициент трения в 4 раза меньше. Это может быть объяснено адсорбционным воздействием среды. Таким образом, из исследуемых пищевых смазок маргарин наиболее пагубно влияет на поверхности трущихся деталей, способствуя их разрушению. Эмульсия же, используемая дли смазки хлебных форм и зачастую для смазки трущихся деталей, является более благоприятной смазочной средой,, чем маргарин.

Наименьшая деформация поверхностного слоя была установлена при трении в среде сливочного, горчичного и кукурузного масел, она примерно в 3 раза меньше, чем деформация в дистиллированной воде, и в 4 раза меньше, чем при трении без смазки и в маргарине.

Пальцы делительно-закаточной машины были изготовлены из стали 45 и закалены. Срок службы их обычно не превышал 3— 6 месяцев. В результате лабораторного исследования было установлено, что износостойкость этих детален может быть повышена в 2—3 раза, если их изготовлять из цементуемых сталей (например, профильные кулачки и пальцы из стали 18ХГТ, а ролики из стали 20), цементовать, закаливать и подвергать низкотемпературному отпуску.

В машине чрезвычайно интенсивно изнашиваются мальтийский крест машины типа ХДФ и поводковые пальцы, входящие в пазы этого креста. Срок службы этих деталей может быть значительно увеличен, если мальтийский крест изготовлять из стали IIIXI5, а поводковый палец из цементируемой легированной стали, например 18ХГТ, 12ХНЗА. Термическая обработка должна обеспечивать получение максимальной твердости.

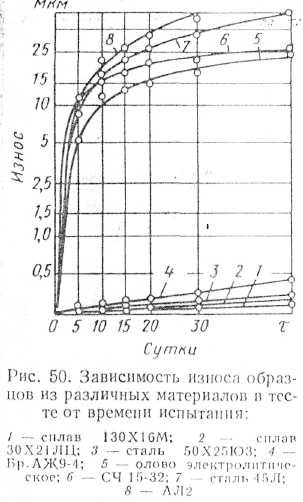

Зависимость износа различных материалов от времени испытания показана на рис 50. Из испытанных материалов при химико-механическом изнашивании в присутствии теста наиболее износостойким является сплав 130Х16М, износостойкость которого превышает износостойкость стали 45Л более чем в 400 раз. Высокой износостойкостью обладают также сплав 30X21ЛЦ, сталь 50Х25Ю3 и бронза Бр.АЖ9-4.

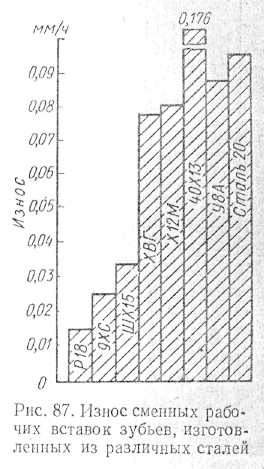

Для изготовления режущего инструмента мясорежущих машин, в порядке уменьшения износостойкости стали, подвергнутые испытаниям, можно условно разделить на три группы: к первой группе можно отнести стали Р18, 9ХС, ШХ15; ко второй — ХВГ, У8А, У10А, сталь 20 (цементованная) и к третьей — Х12М, 4X13 и сталь 45. Наиболее износостойкими являются стали первой группы. Величина суммарного износа при их испытании обусловлена в основном износом неподвижного нижнего образца.

Во второй группе наиболее износостойкой есть сталь ХВГ; наименее износостойки легированные стали Х12М и 4X13. Из углеродистых сталей наибольшей износостойкостью обладают стали У8А и У10А, а наименьшей, сталь 45.

При испытании сменных режущих вставок для ножей волчков наиболее износостойкими оказались ножи из стали Р18. Но при переднем угле γ=30° режущие лезвия сменных рабочих частей зубьев из этой стали довольно интенсивно выкрашиваются, что приводит к снижению их режущих свойств и ухудшению качества измельчаемого продукта. Следует также отметить, что износ решеток, работающих в паре с этими ножами, был значительно большим, чем износ решеток, работающих в паре с ножами, в которых сменные рабочие части зубьев были изготовлены из других сталей. Это можно объяснить тем, что карбиды, содержащиеся в стали Р18, при выкрашивании в процессе работы интенсивно изнашивают решетку.

Стали 9ХС и ШХ15 легированы недефицитными легирующими элементами, просты в обработке, обладают достаточной ударной вязкостью. Сменные рабочие вставки ножей из этих сталей обладают высокой износостойкостью, хорошими режущими свойствами, что обусловливается сравнительно небольшим радиусом округления режущих лезвий и меньшей склонностью к выкрашиванию лезвий.

Значительно меньшей износостойкостью обладают ножи со сменными вставками из сталей ХВГ и XI2M, кроме того, и решетки, работающие с этими ножами, изнашиваются достаточно интенсивно. Значительное выкрашивание режущих лезвий приводит к ухудшению качества измельчения, а металлические частицы могут попасть в перерабатываемую продукцию.

Наименее износостойкими оказались сменные вставки из сталей 20 (цементованной), У8А и 40X13.

На основании проведенных испытаний можно рекомендовать сменные вставки зубьев составных ножей или цельные ножи изготовлять из сталей 9ХС или ШХ15. Эти стали в мясной среде обладают достаточно высокой износостойкостью, хорошей обрабатываемостью, недефицитны; лезвия ножей характеризуются хорошими режущими свойствами и выкрашиваются меньше, чем лезвия вставок из других сталей. По износостойкости они в 4,5÷3 раза превосходят ножи из стали У8Л, которую чаще всего используют для изготовления ножей и решеток волчков.