- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

7. Забезпечення надійності та довговічності обладнання харчових виробництв

У сучасних виробництвах проблеми підвищення надійності й довговічності машин і обладнання є особливо актуальними. Витрати на підтримку роботоздатності різноманітних технічних об'єктів і систем постійно збільшуються. Аналіз даних щодо ремонту обладнання у харчовій і переробній промисловості показує, що на ліквідацію наслідків його корозії потрібно близько 80 % усіх витрат на ремонт, а витрати, пов'язані з корозією, становлять близько 2 % вартості основних виробничих фондів. Наприклад, річні втрати матеріалів від корозії лише на виноробних підприємствах у світі досягають 15 млн т. Основні причини відмов технічних об'єктів, серед яких спрацювання, руйнування від утомленості, корозія, потрібно ретельно вивчити і по можливості усунути.

Втрати роботоздатності виробів унаслідок відмов призводять до простоїв, значних витрат на ремонт і запасні частини. За останні 10 років на ремонт обладнання харчових підприємств України витрачено кошти, порівнянні з вартістю основних виробничих фондів.

Трудомісткість ремонтних робіт значно перевищує трудомісткість виготовлення нових машин, оскільки ремонт обладнання за рівнем оснащення значно відстає від основного виробництва. До 70 % ремонтних робіт виконується вручну, а деталі, які виготовлені в ремонтних цехах замість спрацьованих, в 5—10 разів дорожчі за деталі, виготовлені на заводах, що випускають технологічне обладнання. Наприклад, середня трудомісткість виготовлення металорізального верстата 1К62 становить 216 нормо-годин, а його капітального ремонту — 700. Ресурс роботи більшості тракторів та їхніх двигунів — 3000...5000 год, а після капітального ремонту не перевищує 1500 год.

Підраховано, що запобігання позаплановим простоям цукрових заводів, наприклад у країнах СНД, рівноцінне введенню в експлуатацію 14 середніх за потужністю заводів, а 60 % часу їх простоїв зумовлені недостатньою надійністю і довговічністю обладнання.

Тому підвищення зносостійкості вузлів тертя машин і захист від корозії елементів конструкції апаратів є головними напрямами підвищення надійності та довговічності устаткування галузі.

7.1 Підвищення довговічності обладнання конструкторським шляхом

Конструктивне виконання деталей і вузлів обладнання для забезпечення довговічності та зносостійкості слід проводити з урахуванням:

раціональної схеми роботи вузлів, їх конфігурації і розмірів;

доцільного розрахунку та вибору кінематичних і силових параметрів навантаження елементів контактної взаємодії;

раціонального вибору матеріалів для виготовлення деталей, які взаємодіють із технологічними середовищами;

вибору ефективних видів мастил і систем змащування вузлів, а також захисту їх від потрапляння технологічних середовищ і абразивних частинок;

необхідності забезпечення ефективної системи відведення теплоти від поверхонь тертя;

забезпечення технологічності та ремонтопридатності вузлів обладнання.

У високопродуктивних загортальних машинах пакувальних автоматів, застосовують паперорізальні вузли з одним обертовим, а іншим нерухомим ножами. Паперорізальні пристрої мають недостатню надійність і довговічність унаслідок низької зносостійкості ножів, що є однією з основних причин частих зупинок загортальних автоматів, зниження їх продуктивності та збільшення випуску бракованої продукції.

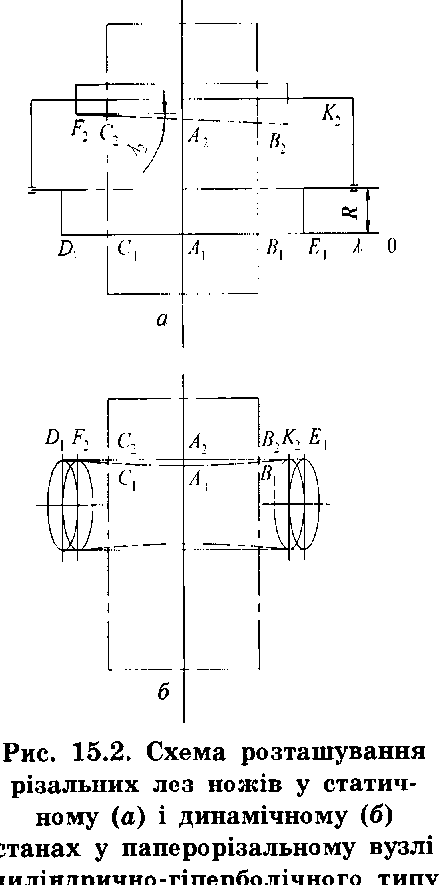

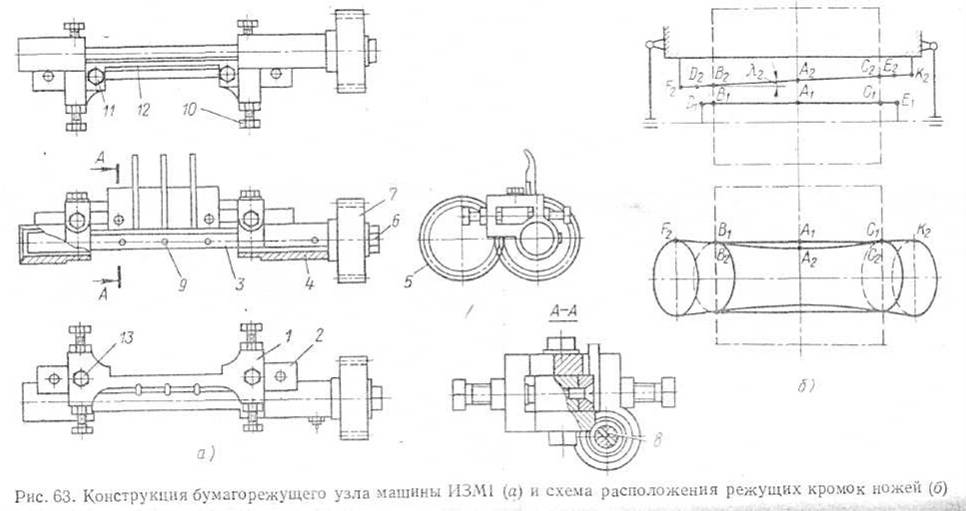

Проведені дослідження показали, що головним недоліком паперорізальних вузлів є використання переважно нераціональної циліндрично-гіперболічної схеми різання (рис. 15.2). За цією схемою лезо рухомого ножа при обертанні у просторі описує циліндричну поверхню, оскільки кут нахилу леза до горизонтальної площини Х1=0, а лезо нерухомого ножа при інверсії обертання описує поверхню гіперболоїда обертання, адже кут його нахилу до горизонтальної площини Х2=0. Ці дві поверхні не можна сумістити, а паперорізальний вузол — налагодити для роботи без обламування різальних лез ножів, що зменшує їх довговічність.

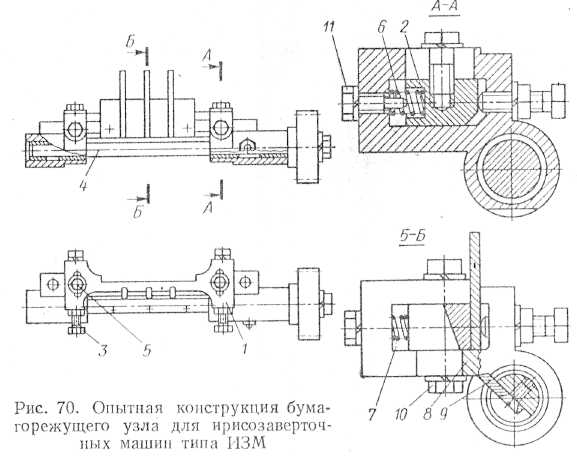

Перспективнішою є гіперболічна симетрична схема різання. Загальний вигляд розробленого авторами паперорізального вузла з гіперболічною симетричною схемою різання наведено на рис. 15.3, а його конструкцію і схему різання — на рис. 15.4. У прямокутні пази (рис. 15.4, а) корпусу 7 установлено планку 6, до якої гвинтами 16 прикріплено дволезовий нерухомий ніж 15. Його різальне лезо нахилене до горизонтальної площини під кутом Хг за рахунок виготовлення похилої площини на планці. З одного боку на планку діють регулювальні гвинти 8, а з другого — пружини 11, які розміщені в кришках 17, прикріплених до корпусу гвинтами 12. Сумарне зусилля пружин становить 150...200 Н, що захищає ножі від перевантаження. Гвинти 13 не дають планці зміщуватися вбік. Поворотний ніж 14, закріплений на валу 5 гвинтами 1, нахилений під кутом Х1 до осі вала. Кути нахилу різальних лез до горизонтальної площини Х1 = Х2. У налагодженому вузлі різальні леза обертового і нерухомого ножів (при інверсії обертання) описують поверхні гіперболоїдів обертання, які зливаються. Розміщення вала без нахилу у вертикальній площині, де встановлено різальне лезо нерухомого ножа, поліпшує роботу зчеплення шестерень 2 і 10. Розроблена конструкція при кутах Х1 = Х2 = 25...35' забезпечила збільшення стійкості ножів зі сталі ХВГ у 2 рази.

Дослідження роботи модернізованого вузла показали, що у міру спрацювання ножів їх наближають один до одного за рахунок переміщення планки з нерухомим ножем у горизонтальній площині, що супроводжується спотворенням геометрії гіперболічної симетричної схеми різання і зміною місця контакту різальних лез. Це зумовлює їх повторне припрацювання, стрибкоподібне зростання фаски спрацюваня і радіуса зокруглення леза ножів та їх швидкий вихід з ладу.

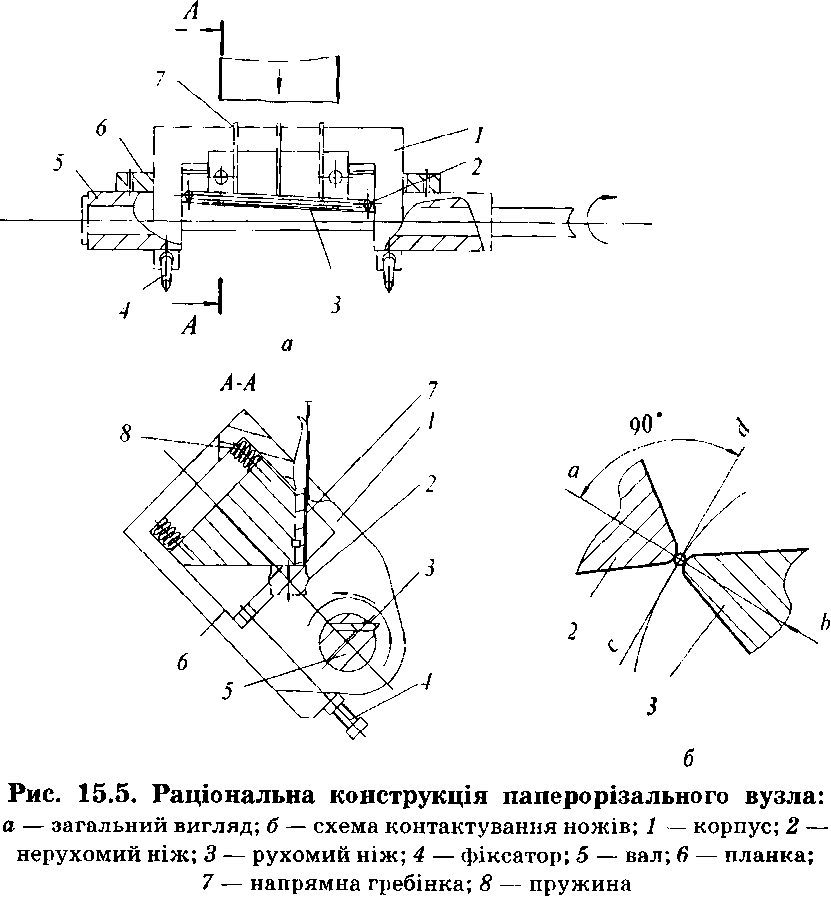

Цю проблему розв'язано за рахунок зміни конструкції паперорізального вузла. Корпус 1 має прямокутні отвори (рис. 15.5, а), в яких розміщено клиноподібну планку 6 з нерухомим ножем 2, вал 5 з рухомим ножем 3 і фіксатори 4. Планку з нерухомим ножем установлено в корпусі похило вздовж лінії аЬ (рис. 15.5, б), перпендикулярної до дотичної сії,. Планка має отвори, в які установлено спіральні пружини 8. її прикріплено до корпусу гвинтами. На ній розміщено напрямну гребінку 7, по якій ковзає обгортальний папір. Таке розміщення планки з нерухомим ножем максимально зменшує спрацювання ножів, оскільки місце припрацювання при регулюванні розташування лез ножів залишається незмінним.

Таким чином, завдяки використанню нової схеми різання і застосуванню раціональної конструкції ножів, довговічність паперорізальних ножів зросла майже в 5 разів.

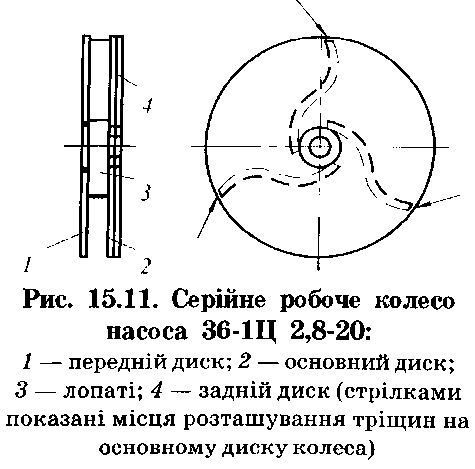

На підприємствах харчової промисловості поширене застосування відцентрових насосів для перекачування технологічних продуктів, гарячої і холодної води, мийних розчинів тощо. Аналіз роботи цих насосів показав, що через кілька місяців роботи доводиться замінювати або ремонтувати робочі колеса через виникнення тріщин на диску колеса та лопатях (рис. 15.11). їх утворення спричинене інтенсивною кавітаційною дією рідини, а також явищами втоми внаслідок вібрації колеса і високим рівнем внутрішніх напружень на його периферії, що виникають при штампуванні лопатей.

Матеріал периферійних ділянок колеса за лопатями перебуває в складному напруженому стані. Під дією відцентрових сил виникають розтягальні напруження, значення яких становить понад 2 МПа. Робочі колеса серійних насосів виготовляють листовим штампуванням, використовуючи для утворення лопатей операцію надрізування. Напруження, що виникають у місцях надрізування, досягають 20...40 % границі міцності матеріалу. В умовах дії розтягальних напружень і кавітації в корозійних технологічних рідинах інтенсивність кавітаційного спрацювання зростає на 60...70 %.

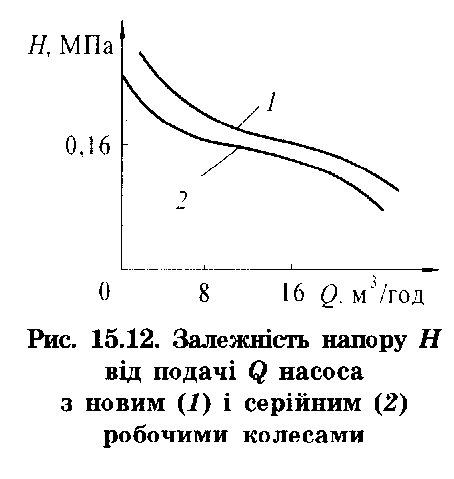

Аналіз геометричних параметрів робочого колеса дав змогу знайти способи підвищення ефективності роботи насоса і його довговічності завдяки вдосконаленню конструкції. У серійному робочому колесі є три радіальні лопаті (див. рис. 15.11). Водночас відомо, що насоси із загнутими назад лопатями забезпечують більший коефіцієнт корисної дії. На підставі виконаного аналізу і розрахунку професор О.І. Некоз запропонував нову конструкцію робочого колеса, яка дає можливість зменшити витрати дефіцитної високолегованої сталі, підвищити довговічність і ефективність роботи насосів.

Робоче колесо серійного насоса складається з переднього диска 1 (див. рис.15.11), основного диска 2 з лопатями 3 і заднього диска 4. У запропонованій конструкції відпадає потреба у використанні заднього диска, основний диск суцільний, а до нього точковим зварюванням приварено лопаті з кутом на виході 30°. Зміна геометричних параметрів, кількості лопатей і конструкції колеса забезпечила поліпшення його характеристик (рис. 15.12) і унеможливила тріщини та кавітаційне руйнування.

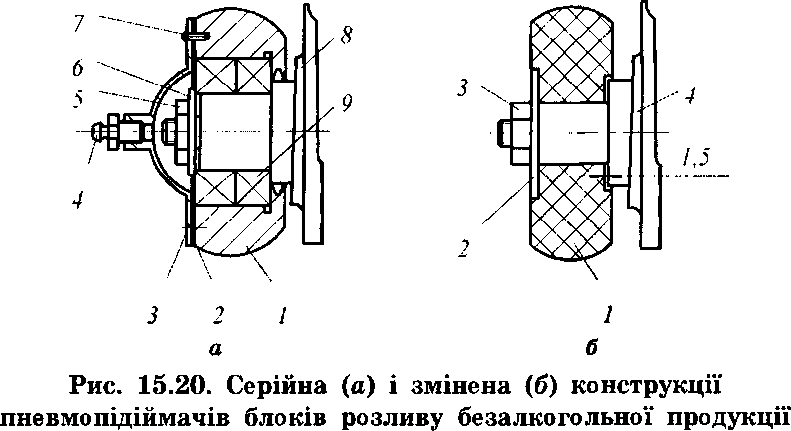

Конструкція роликів пневматичних підіймачів блоків розливу пиво-безалкогольної продукції Т1-ВДР-2 та Т1-ВРЦ-12 (рис. 15.20, а) має певні недоліки: роликопідшипники 9 руйнуються через 6 міс експлуатації; розбиваються місця для посадки підшипників у роликах; високотверда поверхня ролика 1 інтенсифікує спрацювання копіра блока, реставрація якого досить трудомістка; змащування підшипників 9 через маслянки 4, які закріплені в кришках З, ущільнених прокладками 2 і болтами 7, що розташовані у важкодоступному місці, потребує великих витрат часу; часта заміна дефіцитних роликопідшипників 9 у великій кількості (120 штук у кожному блоці) робить експлуатацію блоків незручною і дорогою.

Тому металеві ролики було замінено на капронові (рис. 15.20, б). У такий спосіб спрощено конструкцію кріплення ролика 1 до кронштейна 4 за допомогою шайби 2 та гайки 3. З'явилася можливість швидкої заміни ролика 1, виключене змащування вузла і підвищена довговічність копіра.

Істотне зниження корозійних руйнувань харчового обладнання часто забезпечується системами вентиляції, які раціонально сконструйовані та ефективно працюють. Такі системи не дають можливості парам технологічних і допоміжних середовищ поширюватися за межі простору ведення виробничих процесів. Наприклад, забезпечення витяжною вентиляцією камер підв'ялення солодосушарок ЛСХА-10 істотно знижує корозійні руйнування розташованого в них обладнання.

При контакті з технологічними рідинами, що містять значну кількість твердих домішок (транспортно-мийні води, вапняне молоко в цукровому виробництві), може виявитися абразивне спрацювання з високою інтенсивністю. При цьому ефективним може бути метод підвищення довговічності вузлів тертя завдяки примусовій подачі чистої води в зону тертя. За даними професора М.А. Сологуба, таким методом вдалося на 75 % зменшити спрацювання валів і підшипників буряко-мийних агрегатів.

На підприємствах харчової промисловості трапляються такі характерні конструктивні похибки, які зменшують довговічність і спричинюють підвищене кородування металів: наявність в обладнанні важкодоступних щілин і зазорів, які заповнюються залишками агресивних середовищ; застійних зон в апаратах, упорних ділянок продуктопроводів, які не мають ухилів для зливання надлишків продукту; грубе оброблення металевих поверхонь, яке створює умови для накопичення забруднень, пилу, осадів; застосування профільних форм спряження поверхонь замість округлих; виготовлення прямокутних і пірамідальних місткостей замість циліндрично-конічних; використання поєднань різнорідних металів, які розташовані далеко один від одного в електрохімічному ряду напружень; нерівномірний розподіл температурних навантажень, який зумовлює значне місцеве перегрівання окремих частин апаратів.

Найпростішим конструктивним способом забезпечення розрахункового терміну служби обладнання, яке контактує з агресивними середовищами, є визначення припуску на корозію за товщиною стінок його деталей. Цей метод використовують заводи-виробники обладнання, збільшуючи металомісткість конструкцій. Так, у вітчизняних теплообмінниках і комунікаціях використовують труби завеликої товщини, що не зумовлено ні міцністю, ні корозійними вимогами.

Відомо, що висока корозійна стійкість іржостійких сталей зумовлена наявністю самовідновлюваної оксидної плівки завтовшки близько 10"3 мкм. Цей пасивний шар може пошкоджуватися за недбалого зберігання, транспортування, неправильного проведення санітарного оброблення обладнання. При цьому захисний ефект може не тільки знизитись, а й зовсім зникнути. При неправильному термообробленні іржостійкої сталі на межі поділу зерен металу виділяються карбіди хрому і вона може руйнуватися внаслідок міжкристалітної корозії, а її механічні властивості відразу погіршуються.

Для теплообмінників трубні решітки невеликих діаметрів, фітинги, фланці доцільно виготовляти штампуванням з наступним відпалюванням (для усунення деформацій), а інші елементи — прокатуванням. Відпалюванням зварних швів, хімічним або електролітичним травленням знімають напруження та видаляють тонкі напружені прошарки після механічного оброблення, запобігаючи корозійному розтріскуванню металевих поверхонь.

Раціональний вибір технологічних процесів зварювання, відливання, оброблення металів тиском, механічного оброблення поверхонь деталей також істотно підвищує стійкість обладнання до дії руйнівних чинників.