- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

6.3.6 Вибір методу та режимів термічної обробки деталі

Термічна обробка дозволяє покращувати структуру матеріалу і змінювати механічні властивості окремих її часток. Сталі, чавуни різних марок, вимоги до роботи деталі, що пред'являються умовами, у виробі до часток деталі, вимагають різної термообробки. Об'ємне загартування слід застосовувати для сталей, що містять не менше 0,3% вуглецю. Воно особливо ефективне для якісних сталей. Щоб уникнути отримання нерівномірної твердості у зв'язку з обмеженою прожарюваною, а також із-за небезпеки значних деформацій, крупні, тонкі деталі і деталі із значною нерівномірністю мас не слід піддавати об'ємному загартуванню. Для них рекомендується нормалізація або поліпшення з подальшим місцевим загартуванням працюючих часток.

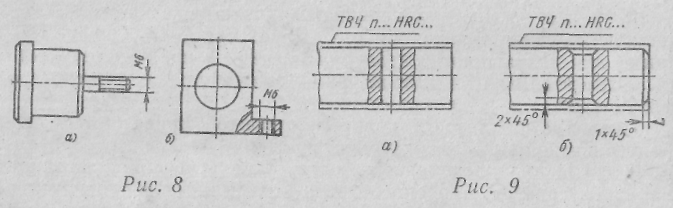

На рис. 8, а, б представлені ескізи деталей, об'ємне загартування яких не допускається. Велика нерівномірність розподілу мас може привести до тріщин в зонах переходу, особливо при загартуванні у воді. Загартування в маслі таких деталей небажаний з погляду мас, а із-за наявності різьбового хвостовика і різьблення малого діаметру об'ємне загартування стає неприпустимим (різьблення буде зіпсовано при нагріві і гарті). Для поверхонь, що працюють на стирання, рекомендується застосувати місцеве загартування ТВЧ або загартування після цементації, що дозволяють нарізувати нарізку і після загартування.

Конструктор, призначаючи об'ємне загартування, повинен пам'ятати, що загартування у воді приводить до великих деформацій, при ній частіше виникають тріщини, чим при загартуванні в маслі. Для зменшення місцевої гартівної напруги слід завжди уникати збігу меж зон гарту ТВЧ з геометричними концентраторами на деталях.

Загартування поверхонь (рис. 9, а) з отворами без фасок не допускається із-за небезпеки оплавлення кромок у отвору і погіршення якості деталей. Для цих отворів рекомендуються фаски розміром 2X45° (рис. 9, б). По тих же причинах не допускається гарт поверхонь без фасок на торці (див. рис. 9, а). На торцях деталей рекомендується передбачати фаски розміром не менше 1><45° (див. рис. 9, б).

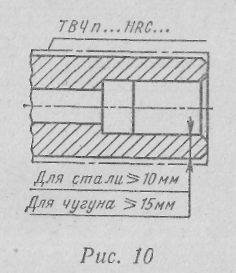

Товщина стінок деталей з отворами, що піддаються загартуванню ТВЧ має бути не менше 10 мм для сталі і 15 мм для чавуну. Різниця у товщині при гранично допустимих розмірах стінок не повинна перевищувати 2 мм (мал. 10).

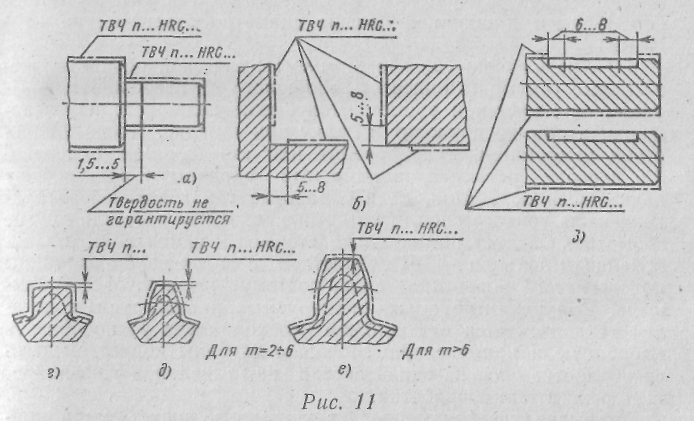

При загартуванні ТВЧ поверхонь ступінчастих валиків (рис. 11, а) в зоні переходу із ступеня на ступінь на відстані 1,5—5 мм при перепаді діаметрів до 20 мм (менший розмір дли менших, а більший для великих перепадів) зазвичай виходить зона з негарантованою твердістю, що потрібно мати на увазі при проектуванні. При загартуванні ТВЧ поверхонь з кутами без застосування спеціальних індукторів, на деталі необхідно передбачати зону без гарантії твердості на відстані 5—8мм від кута (рис., 11,б).

При загартуванні ТВЧ валиків і шпонковими пазами (рис. 11, в), не слід задавати гарантовану твердість в зоні, що відступає на 6— 8 мм від кінця паза. При загартуванні ТВЧ в кільцях індукторах шліцьових валиків на шліцах в поперечному перетині виходить різна твердість. Найбільша твердість виходить на зовнішній поверхні, на 1—2. одиниць меньше на гранях шліців і на 3—4 одиниці менше на поверхні внутрішнього діаметру (рис. 11, г). При загартуванні ТВЧ зубів зубчастих коліс з модулем 2—6 мм твердість убуває у напрямку до ніжки зуба при нагріві, в кільцевому індукторі (рис. 11, д). Зуби коліс з модулем, більшим 6 мм, гартують по всій робочій поверхні зуба із-за можливості нагріву і гарту кожного зуба в спеціальному індукторі (рис. 11, е).

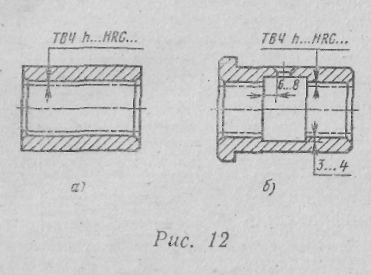

ТВЧ не гартують деталі з отворами діаметром до 30 мм, цей спосіб обробки рекомендується тільки, якщо діаметр отвору перевищує 50 мм (рис. 12,а). Загартування деталей з отворами, особливо з глухими, є складним процесом, і краще його уникати, використовуючи інші способи термічної обробки. При загартуванні ТВЧ деталі з отвором, поперечним отвором (рис. 12,6), що перетинається, слід передбачити виточку глибиною 3—4 мм і шириною більше діаметру отвору на 12— 16 мм.

При призначенні способу хіміко-термічної обробки необхідно враховувати небезпеку суцільного вуглецювання виступаючих часток і кромок. Допущення суцільного вуглецювання зазвичай приводить до браку при загартуванні. Після рідинної цементації, ціанування або азотування поверхні деталей залишаються чистими, без окалин і не вимагають подальшої обробки, та і обробка таких деталей ускладнена із-за тонкого шару, в який проникають азот або інші речовини. Слід пам'ятати, що вартість цементації, ціанування і загартування ТВЧ зростає із збільшенням глибини підданого обробці шару матеріалу, тому не слід її завищувати. Для цементованих деталей та деталей, що азотуються або ціануються, не допускається без крайньої необхідності урізноманітлювати вибрану і застосовану градацію глибини шару матеріалу, що піддається обробці на одній деталі через бажання уніфікувати режим термообробки.

Указуючи твердість, слід враховувати допустимість контролю твердості конкретної деталі при заданому способі обробки. Наприклад, після ціанування не допускається контроль твердості по Роквеллу на звичайних приладах.