- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

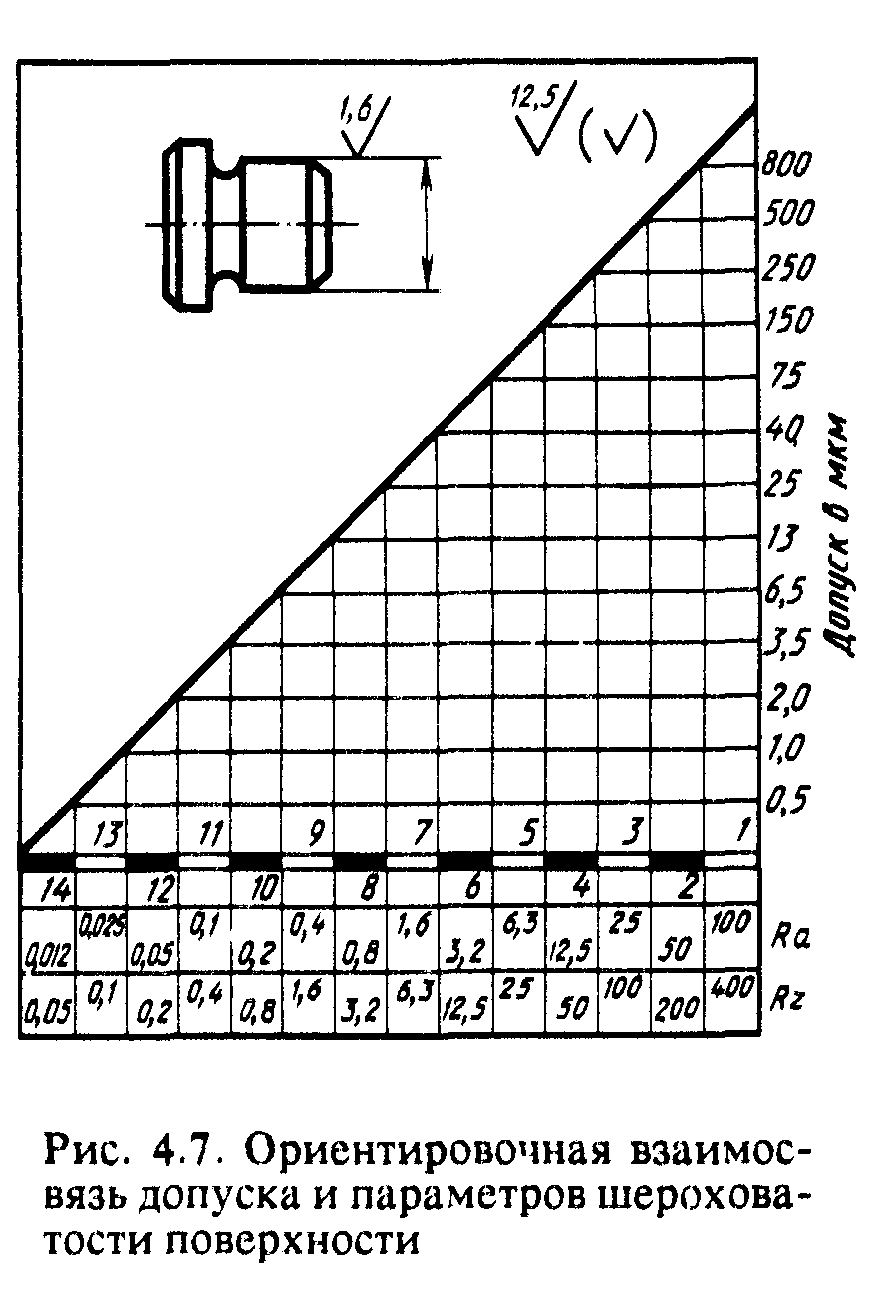

6.3.3 Вибір розмірів деталі та їх граничних відхилень

Выбор размеров. Размеры, наносимые на чертежи, должны выбираться из рядов нормальных линейных размеров, предусмотренных в ГОСТ 6636—60. Соблюдение этого стандарта особенно важно для размеров, которые могут контролироваться нормальными предельными калибрами, так как этим ограничивается до минимума количество мерительного инструмента.

При разработке серии изделий параметры и числовые характеристики (числа оборотов, мощности, скорости и т. д.), не являющиеся линейными размерами, должны образовать ряд, соответствующий ряду предпочтительных чисел по ГОСТ 8032—56.

Выбор предельных отклонений размеров. При разработке чертежей изделия конструктор обязан учитывать требования к взаимозаменяемости как изделия в целом, так и его составных частей.

Под полной взаимозаменяемостью изделия и его составных частей понимается возможность замены их другим изделием и другими частями, изготовленными по тем же чертежам. Полная взаимозаменяемость является комплексным понятием, включающим размерную и функциональную взаимозаменяемость.

В частности размерная взаимозаменяемость характеризуется возможностью замены изделия или его части посредством разборки и сборки, не прибегая к какой-либо обработке, подбору или подгонке частей изделия, а также прибегая к замене других частей, сопряженных с заменяемой. При этом в собранном изделии должнь быть обеспечены необходимые зазоры и натяги в сопрягаемых деталях и правильные кинематические связи отдельных частей.

Изношенные (или поврежденные) в эксплуатации части изделия заменяются запасными. Запасные части должны быть полностью взаимозаменяемыми с соответствующими частями изделия. Взаимозаменяемость дает возможность организовать производство с использованием принципов разделения труда, специализации предприятий и широкого кооперирования.

Казалось бы, что взаимозаменяемость изделий и их частей должна получиться сама собой, поскольку нужные количества одноименных частей изготовляется по одним и тем же чертежам. Однако обеспечить такую взаимозаменяемость далеко не просто, так как при изготовлении деталей их нельзя получить абсолютно точными. Поэтому конструктор должен указывать на чертеже величины допустимых погрешностей, при которых обеспечивается взаимозаменяемость составных частей изделия и его качественная работа.

На основании этих указаний в производстве осуществляется выбор необходимого оборудования и режима работы, а также отбраковка непригодных для сборки деталей.

При назначении допустимых погрешностей конструктор, исходя из требований взаимозаменяемости, обязан выполнять следующие два условия:

1) на чертеже указывать наибольшие допустимые погрешности независимо от возможностей производства выполнить данную деталь с более высокой точностью;

2) требования точности изготовления не должны превышать возможностей производства.

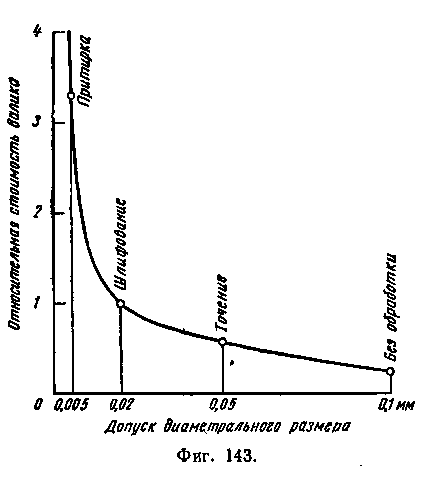

На фиг. 143 показан характер изменения относительной величины стоимости обработки вала в зависимости от требуемой точности изготовления. С повышением требуемой точности стоимость обработки может увеличиться в несколько раз. Конструктор обязан стремиться к тому, чтобы заданная им точность изготовления для большинства деталей не превышала экономической точности предполагаемого способа производства, т. е.

Хотя возможности увеличения допустимых погрешностей ограничены условиями взаимозаменяемости и требованиями качества изделий, в ряде случаев конструктор все же может путем выбора более удачного конструктивного решения или только путем изменения нанесения размеров на чертеже существенно увеличить допустимые погрешности и уменьшить, тем самым, стоимость изделия без снижения его качества и без потери взаимозаменяемости. Правильно выбранными предельно допустимыми погрешностями следует считать самые большие погрешности, при которых обеспечивается взаимозаменяемость и необходимое качество.

При определении допустимых величин погрешностей размеров последние в зависимости от требований взаимозаменяемости делят на две категории: размеры функциональные и размеры свободные.

Предельно допустимые погрешности функциональных размеров рассчитываются исходя из условий собираемости или получения гарантированных зазоров и натягов, а также условий выполнения деталями их основных функций (сюда относятся предельные отклонения длины болта, межосевого расстояния зубчатой передачи и др.). В некоторых случаях этот расчет может сводиться к элементарно простым арифметическим действиям. В других, более сложных случаях расчет связан с анализом последствий всевозможных сочетаний различных предельных отклонений ряда размеров, образующих общую размерную цепь. Такой анализ при необходимости фиксируется в особом документе, называемом расчетом размерных цепей.

Свободными называются размеры, не входящие в размерные цепи и не влияющие непосредственно на характер соединения деталей. Предельно допустимые погрешности таких размеров задаются исходя из минимальной экономической точности с учетом обеспечения необходимой прочности, товарного вида и других заданных характеристик детали.

Предельно допустимые погрешности формы и расположения поверхностей в большинстве случаев определяются также условиями взаимозаменяемости.

Стандартная система допусков и посадок предусматривает определенное расположение поля допуска в зависимости от вида посадки (с зазором, с натягом или промежуточная посадка).

Наиболее широкое распространение имеет система отверстия. Система вала применяется только в тех случаях, когда по сравнению с системой отверстия она имеет преимущества. В частности, система вала применяется при выборе предельных отклонений отверстия в корпусе детали под подшипник качения, где за счет выбора различных предельных отклонений отверстия при неизменном наружном диаметре подшипника конструктор имеет возможность изменять посадку в зависимости от условий работы подшипникового узла.

Посадка подшипника на вал осуществляется по системе отверстия, так как изменение характера посадки может изменяться за счет изменения вала, при неизменных размерах внутреннего диаметра подшипника. При этом эффективно решается вопрос унификации подшипников, размеры которых не зависят от применения различных посадок. В некоторых случаях целесообразно применить вместо ступенчатого гладкий валик, а различные посадки этого валика во втулках получать за счет различных предельных от- . клонений втулок, — здесь также имеет смысл применение стандартных допусков и посадок по системе вала.

Следует отметить следующее очень важное обстоятельство: как при системе отверстия, так и при системе вала, для подвижных посадок стандартные предельные отклонения отверстия задаются со знаком плюс,а вала — со знаком минус. Это соответствует общему принципу выбора направления поля допуска «в тело» детали. Соблюдение такого принципа во всех случаях (в том числе и при назначении специальных предельных отклонений) дает гарантию собираемости изделия при одинаковых номинальных размерах сопрягаемых деталей, так как величина погрешности размера может влиять только на увеличение зазора между сопрягаемыми поверхностями. Это обстоятельство существенно упрощает размерные расчеты.

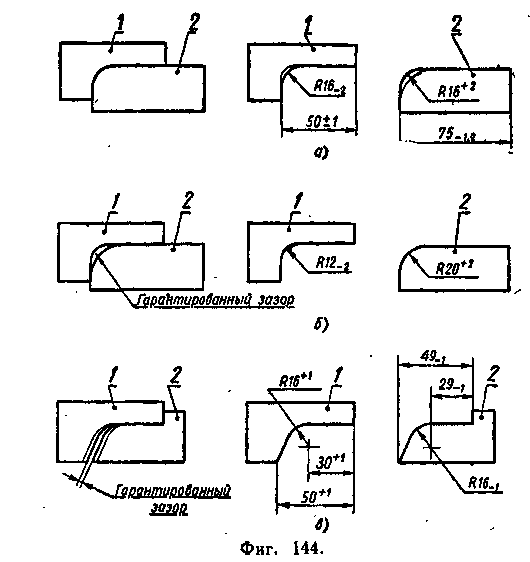

Выбор предельных отклонений для размеров радиусов должен производиться исходя из общих принципов направления поля допуска в тело детали (на фиг. 144 номинальный контур показан сплошными основными линиями, а контур, соответствующий предельным размерам радиусов — сплошными тонкими). Из сопоставления фиг. 144, айв видно, что в зависимости от того, какие поверхности деталей сопрягаются при сборке и как нанесены размеры на чертеже, знак предельного отклонения радиуса может быть разным.

Для сопряжения по типу фиг. 144, а радиус охватывающей поверхности должен быть всегда меньше радиуса охватываемой, что в большинстве случаев обеспечивается не только за счет правильного выбора расположения полей допусков, но и за счет выбора разных номинальных размеров радиусов (фиг. 144, б).

Принцип направления поля допуска в тело применим также для размера уступа и размера, координирующего положение центра кривизны, если выбор знака предельного отклонения (+ или—) определяется исходя из условий собираемости (см. размеры 50+1, 49_i, 30+1 и 29_! на фиг. 144, в). Для свободных размеров уступов можно рекомендовать симметричное расположение поля допуска (см. размер 50±1 на фиг. 144, а).

Для расстояний между осями (отверстий, выступов и других подобных элементов), между плоскостью и осью (отверстия, выступа или другого подобного элемента), а также для угловых размеров стандартная система допусков и их условных обозначений, так же, как и общий принцип направления поля допуска в тело детали, неприменимы. Для таких размеров, как правило, допустимо симметричное расположение поля допуска (например, 50±0,2), обусловленное условиями собираемости.

Двухсторонние несимметричные предельные отклонения (например, 50-o'J) проставляются для размеров деталей, допуски на которые регламентированы особыми стандартами (отливки, фарфоровые детали и др.)» а также в случаях, когда это оправдано технологическими особенностями (учет износа инструмента, усадки материала и т. п.).

Качество конструкции, ее технологичность и стоимость определяются не только конструктивными формами и размерами, но в значительной мере и правильно выбранными предельными отклонениями размеров. В ряде случаев конструкция, одобренная по своим эксплуатационным характеристикам, может оказаться совершенно неприемлемой для производства из-за неправильно назначенных предельных отклонений размеров.

Предельные отклонения размеров охватываемых и охватывающих поверхностей, как правило, должны выбираться из таблиц соответствующих стандартов.

Для соединений с натягом или незначительным зазором выбираются одинаковые номинальные размеры для вала и отверстия, а необходимый натяг или зазор обеспечивается предельными отклонениями, соответствующими выбранной посадке (прессовой, скользящей, ходовой и др.). Для подобных посадок наибольшее распространение имеют 2—5-й классы точности (в исключительных случаях применяется 1-й класс точности).

Для соединений с большим зазором (например, для обычных болтовых или заклепочных соединений) номинальный диаметр отверстия выбирается больше номинального диаметра вала, болта, заклепки, чем обеспечивается свободная сборка при относительно низкой, экономически целесообразной точности изготовления деталей. Для таких сборок отверстия обычно выполняются по 5-му, а иногда и по 7-му классу точности.

Предельные отклонения размеров, определяющих расположение отверстий, устанавливаются расчетным путем исходя из условий свободной сборки.

Допуски размеров неохватывающих и нахватываемых поверхностей (уступы, глубины и т, п.), задаются с учетом значительных затруднений в производстве, вызванных сложностью проверки таких размеров. Желательно допуски таких размеров задавать относительно более широкими. Правильность выбора предельных отклонений таких размеров проверяется расчетом размерных цепей.

В некоторых случаях допуски свободных размеров могут определяться технологическими требованиями, связанными с закреплением детали в приспособлении и т. п.

Специальные допуски (нестандартные) могут быть допущены только в случаях, обоснованных соответствующими расчетами или технической и экономической целесообразностью. Специальные допуски целесообразно, например, применять для деталей, точность изготовления которых может быть ниже самого низкого стандартного класса точности.

Стандартные предельные отклонения могут быть выбраны по системе отверстия или по системе вала, каждая из которых предусматривает определенные предельные отклонения, дифференцированные в зависимости от класса точности, номинального размера и требуемой посадки (определенной величины зазора или натяга) сопрягаемых деталей.

Система отверстия характеризуется тем, что при заданном классе точности и заданном номинальном размере предельные отклонения отверстия остаются неизменными, а различные посадки получаются счет изменения предельных отклонений вала.

Система вала характеризуется тем, что при заданном классе точности и заданном номинальном размере неизменными остаются предельные отклонения вала, а различные посадки получаются за счет изменения предельных отклонений отверстия.

В стандартных системах допусков исходят из сопряжения отверстия и вала, однако в понятие отверстия вкладывается любой охватывающий элемент детали (отверстие, ширина паза и т. п.), а в понятие вала - любой охватываемый элемент (вал, ширина выступа и т. п.).

При отсутствии особой оговорки подразумевается, что размеры деталей должны находиться в пределах заданных отклонений при температуре деталей +20°С. Это обстоятельство необходимо учитывать при контроле деталей и не производить измерений размеров высокой точности при большой разности температур детали и мерительного инструмента (например, при температуре вала +60°С и температуре калибра +20°С результат измерения Q) 180 дает погрешность, в 2 раза превышающую допуск второго класса точности).

Иногда бывает необходимо некоторые размеры деталей, изготовляемых из войлока, резины и других подобных материалов, выполнять с относительно высокой точностью (например, внутренний диаметр войлочного кольца для уплотнения вала должен быть выполнен достаточно точно, с тем чтобы кольцо плотно прилегало к поверхности вала). Однако даже легкая деформация этих деталей исключает возможность непосредственного контроля размеров с такой точностью. В таких случаях размер детали может быть проверен косвенно путем контроля точности инструмента, предназначенного для изготовления этой детали, в соответствии с чем около соответствующих размеров можно рекомендовать делать приписку инстр. (например, ф 50+011 инстр,), а на поле чертежа дать указание типа Размеры с припиской шнстрл даны для инструмента.

Для легко-деформируемой детали сложной формы взамен предельных отклонений ее размеров допускается на поле чертежа давать указание о точности выполнения инструмента (прессформы и т. п.), предназначенного для изготовления этой детали.

Для сложного профиля недеформируемой детали, обработка и приемка которой производится с помощью контурных шаблонов (например, профиль коллекторной меди, сложный контур фиксирующей зубчатки, конусная поверхность и др.), допускается размеры проставлять также без предельных отклонений, а на поле чертежа указывать точность выполнения шаблона и метод контроля (без заметного просвета; с просветом, не превышающим определенной величины; без качки и т. п.).

Относительно предельных отклонений, которые могут быть проконтролированы только в процессе обработки детали, до снятия ее Со станка, на поле чертежа должна быть соответствующая оговорка типа Размер А контролируется только при обработке.

В таблицях 2—8 наведені приклади регламентації деяких технічних вимог на частку розмірів і поверхонь деталей. У таблиці 9 показано взаємозв'язок шорсткості із заданими відхиленнями форми і биття (радіального і торцевого).