- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

6.2.5 Забезпечення точності складання вузла

На стадии проектирования большое место занимает размерный анализ конструкции, с помощью которого определяют методы достижения точности сборки сборочных единиц и общей сборки изделия. Одновременно решаются задами по определению точностных параметров деталей: предельных отклонений размеров. формы и взаимного расположения поверхностей.

При проектировании изделий используются все технические возможности для сохранения методов взаимозаменяемости. Однако опыт машиностроения показывает, что назначение допусков на размеры детали связано с возникновением сложных противоречий. С одной стороны, точность летали, назначаемой конструктором из требований функциональной целесообразности, с другой — достижимая точность, определяемая технологом с учетом производственных условий. Если требования точности детали не могут быть выполнены на данном производстве, то методы полной и неполной взаимозаменяемости не применяют. В конструкцию вводят специальные детали — компенсаторы, которые позволяют расширить допуски на механическую обработку деталей изделия до приемлемых либо экономически оправданных.

В технологии машиностроения используются принципы обеспечения заданной точности исходного замыкающего звена сборочной размерной цепи, основанные на методах взаимозаменяемости и методах компенсации.

Такие методы достижения требуемой точности замыкающего звена, как метод групповой взаимозаменяемости, методы регулирования, пригонки и сборки с компенсирующими материалами, предполагают компенсацию погрешностей составляющих звеньев размерной цепи непосредственно при сборке, поэтому их относят к методам технологической компенсации.

Если одна из штатных деталей сборочной единицы допускает изменение (регулирование) ее составляющего или структурного размера в процессе сборки либо в процессе эксплуатации машины, то такая деталь называется конструкторским компенсаторам. Достижение же заданной точности исходного замыкающего размера посредством такого компенсатора называется конструкторской компенсацией. Применение конструкторской компенсации наиболее целесообразно для уменьшения отрицательного влияния на качество машины погрешностей формы и взаимного положения поверхностей (неплоскостность, непаралельность и неперпендикулярность).

Выбор того или иного метода обеспечения заданной точности замыкающего звеня размерной цепи обусловлен требованиями точности, особенностями конструкции сборочной единицы либо машины в целом, типом производства. Критерием выбора является минимизация суммарных затрат на изготовление или восстановление деталей и сборку машины.

Выбор методов достижения требуемой точности начинается с изучения конструкции и выявления ее исполнительных поверхностей. Затем определяются состав сборочных единиц и деталей, их связь и взаимодействие, Далее формулируются задачи, которые необходимо решить в процессе достижения требуемой точности машины или сборочной единицы. Каждая задача касается точности только одного из параметров размерной связи, поэтому для ее решения выделяется соответствующая размерная цепь.

В процессе решения задачи требуется: выявить исходное замыкающее звено, отражающее сущность решаемой задачи (расстояние или относительный попорот поверхностей, осей); выявить составляющие звенья размерной цепи (расстояния, относительные повороты); выявить размерную цепь. Следует идти от поверхностей (осей) деталей, образующих исходное замыкающее звено, к основным базам (осям) деталей, базирующих первые детали; отдельными звеньями учитываются несовпадения основных и вспомогательных баз (осей) и т. д. до вспомогательных баз базирующей детали сборочной единицы и образования замкнутого контура.

Выявленный исходный замыкающий размер наносят на схематический чертеж изделий или сборочной единицы и обозначают в соответствии с ГОСТ 16319. На этот же чертеж наносят составляющие размеры, обозначенные той же буквой, что и исходный замыкающий размер. Индексация порядковыми номерами назначается в направлении обхода замкнутого контура размерной цепи по часовой стрелке, начиная с исходного замыкающего. Так как к составляющим размерам относятся только те размеры, которые непосредственно влияют на исходный замыкающий, то только один размер детали может быть составляющим размером данной размерной цепи.

Целью расчета сборочной размерной цепи является: определение номинального размера и предельных относительных отклонений исходного замыкающего размера по заданным размерам и отклонениям составляющих звеньев; проверка соответствия установленного техническими требованиями допуска исходного замыкающего размера допускам составляющих размеров (по чертежу); выбор метода достижения точности исходного замыкающего звена и соответствующего метода расчета размерной цепи.

Часто составляющим является линейный размер детали (длина дистанционной втулки, длина ступицы и т. д.). У покупных изделий (подшипников качения, муфт, электродвигателей и т. п.) в качестве составляющего в размерную цепь входит конечный размер, охватывающий несколько деталей комплекта. Например, монтажная высота конического роликового подшипника, длина муфты в сборе, расстояние от торца упорного буртика на валу электродвигателя до оси крепежного отверстия в опорной лапе и т. д. Иногда в размерную цепь в качестве составляющего входит размер, характеризующий комплект деталей, обрабатываемых совместно после сборки, например расстояние от средней плоскости зубчатою венца червячного колеса до торца ступицы, расстояние между осями отверстий втулок, обрабатываемых совместно с корпусом.

В размерных цепях, определяющих точность взаимного положения, например, базирующей поверхности и оси вала, осей валов в передачах, осей шпинделей в станках и т.п., составляющими размерами являются: отклонения от соосности наружных колец подшипников — радиальные биения дорожек качения; смещения осей наружных колец подшипников в пределах посадочного зазора в отверстии корпуса; смещения центров дорожек качения внутренних колец подшипников, вызванные наличием зазоров в подшипниках; отклонения от соосности наружных и внутренних цилиндрических поверхностей втулок.

По характеру влияния на исходный замыкающий размер величины составляющих размеров размерной цепи различаются на скалярные, векторные и относящиеся к сопряжениям с зазором. В типовых размерных цепях к скалярным (простым) относятся величины линейных размеров (длины втулок, ступиц, колец, расстояния между поверхностями и т. п.). К векторным относятся величины радиальных и осевых биений поверхностей, отклонений от соосности сопряженных поверхностей.

Необходимость учитывать величины размеров, связанных с зазорами в сопряжениях, вызвана тем, что зазоры создают возможность относительного смешения как деталей, образующих сопряжения, так и других смежных с ними деталей. Выборка зазоров в процессе сборки или работы изделия в итоге может приводить к потере точности взаимного расположения деталей и, следовательно, качества изделия.

Установка двух сборочных единиц на общем основании. Задача обеспечения точности установки двух сборочных единиц на общей плите, раме, фундаменте возникает при обшей сборке машин и механизмов и в пищевом машиностроении встречается достаточно часто. Точность взаимного расположения этих углов оценивается относительным расположением соединяемых валов, которое, в свою очередь, определяется тремя параметрами: допускаемым смешением к радиальном направлении; допускаемым углом относительного поворота; допускаемым смещением в осевом направлении. Эти параметры являются исходными размерами соответствующих размерных цепей и зависят от наличия и типа соединительной муфты, т. е, оттого, какие по величине погрешности (смешения и перекосы валов) могут быть допущены.

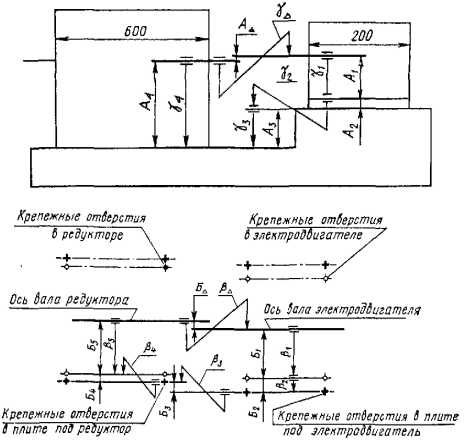

Типичным примером установки двух узлов на общей плите является установка электродвигателя 2(рис. 6.7) и редуктора У на плите 3. Очевидно, что радиальное и угловое смещение валов произвольно расположены в пространстве и являются замыкающими размерами сложных пространственных размерных цепей. Для удобства рассмотрения указанные смещения следует путем проецирования привести к радиальному и угловому смещениям в вертикальной и горизонтальной плоскостях и тем самым от двух сложных пространственных цепей перейти к четырем более простым линейным.

Требуемая точность сборки двух сборочных единиц на обшей плите обеспечивается геометрическими характеристиками объекта сборки, которыми являются исходные замыкающие размеры соответствующих размерных цепей. Лд — характеризует смещение осей валов в вертикальной плоскости: уд — характеризует непараллельность (точность углового расположения) осей валов в вертикальной плоскости, БА и рл — соответствующие характеристики в горизонтальной плоскости (рис. 6.7); Лд — характеризует смещение валов в осевом направлении (рис. 6,В). Таким образом, можно отметить, что в общем случае относительное расположение двух узлов, установленных на общей плите, описывается пятью размерными пепями: А, у, Б, р, Л. Выявленные исходные замыкающие размеры наносят на чертеж и конструктивные схемы и далее выявляют и наносят составляющие размеры, как это описано выше, получая тем самым расчетные схемы размерных цепей.

На рис. 6.7 выявлена размерная цепь А, определяющая точность расположения осей валов электродвигателя и редуктора в вертикальной плоскости: Д, — исходный размер, радиальное смешение осей валов в вертикальной плоскости; А, и А4 — расстояния соответственно от осей валов электродвигателя и редуктора до опорных поверхностей (вспомогательных баз базирующей детали — плиты); А2 — компенсаторная прокладка; А:, — размер уступа плиты.

Размерная цепь у определяет точность углового расположен ия осей валов электродвигателя и редуктора в вертикальной плоскости; уд — нспараллельность осей валов; у,, у2, у5, уА — отклонения от параллельности основных и вспомогательных баз соответствующих деталей объекта сборки.

На рис. 6.7 показана схема расположения крепежных отверстий дли установки электродвигателя и редуктора на плите и получена размерная цепь Б: £Л — исходный замыкающий размер, допускаемое радиальное смешение осей валов в горизонтальной плоскости; 6, и Es — расстояния от осей валов до линии расположения крепежных отверстий соответственно в лапах двигателя и корпуса редуктора; Б2 и £4 — несовпадения осей крепежных отверстий в электродвигателе и плите; Б- — расстояние между линиями расположения крепежных отверстий в плите для электродвигателя и редуктора.

Размерная цепь р определяет точность углового расположения осей валов в горизонтальной плоскости. В этой цепи: (3Л — исходный замыкающий размер, перекос осей (непараллельность в горизонтальной плоскости); f^ и р5 — отклонения от параллельности осей валов и линий расположения осей крепежных отверстий соответственно в липах двигателя и корпусе редуктора; р2 и р4 — отклонения от параллельности линий расположения крепежных отверстий в лапах электродвигателя и плите и соответственно в корпусе редуктора и плите; р3 — отклонение от параллельности линий расположения крепежных отверстий в плите пол редуктор и электродвигатель.

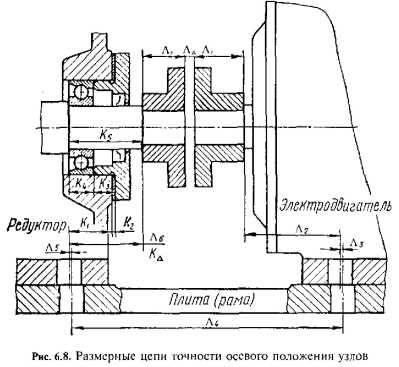

Относительное осевое положение электродвигателя и редуктора (рис. 6.8) характеризуется размерной цепью Л. ЛЛ — исходный размер, зазор между торцами полумуфты; Л, и Л, — осевые размеры ступиц полумуфт; Л2 и Л6 — расстояния от осей крепежных отверстий на лапах электродвигателя и корпусе редуктора до упорных торцов соответственно вала электродвигателя и вала редуктора; Л, и Л5 — несовпадения осей крепежных отверстий соответственно в идите и на лапах 'jjickтродвигателя и в плите и корпусе редуктора; Л4 — расстояние между системами крепежных отверстий в плите под электродвигатель и редуктор.

На рис. 6.8 размерная цепь К координирует входящий конец пала и, следовательно, положение полумуфты относительно оси крепежного отверстия редуктора: А"4 — исходный замыкающий размер, расстояние от оси крепежного отверстия до упорного ториа входного вала редуктора; все составляющие размеры размерной цепи К,, .... А, — понятны из рисунка. Следует отметить, что исходный размер Кл является составляющим размером Л6 в размерной цепи Л, т. е. Л6 = Kh. Для электродвигателя размер Л2 является аналогично КА исходным замыкающим для подобной размерной цепи.

Отклонение от соосности валов в вертикальной плоскости формируется погрешностями размеров Л,, А}, At и отклонениями от параллельности у,, у,, у4 (рис. 6.7); предельные отклонения высоты осей вращения и отклонение от параллельности оси вращения относительно базовой плоскости (и рассматриваемом примере А, к А, и у, и у4) принимаются по ГОСТ 8592, ГОСТ 16162, ГОСТ 13267. Для удобства контроля непараллельность и перекос осей валов уЛ в технических условиях на сборку задают линейным смещением Л( на длине / (например, при ^ = 0,1 мм и /= 100мм пишутуд = 0,1/Ю0 мм/мм).

Соосность валов в горизонтальной плоскости обеспечивают при сборке перемещением и поворотом узлов по базовым плоскостям. Точность смешения осей валов зависит от применяемых сборочных приспособлений, точности контрольных средств и квалификации сборщиков.

Радиальное смешение в вертикальной плоскости получают с помощью компенсаторных подкладок А, (рис. 6.7) под каждой лапой, которые потом фрезеруют или шлифуют до требуемого размера (метод пригонки). Возможна установка под каждую лапу набора подкладок (метод регулирования), размеры и количество которых получают расчетом (обычно 2...3 подкладки из ряда толщин: 0,1; 0,2; 0,4; 0,8 мм). Применение подкладки или набора подкладок одинаковой толщины отклонения от параллельности осей валов в вертикальной плоскости не компенсирует. Поэтому под каждую лапу электродвигателя ставят подкладки или набор подкладок разной толщины.

Суммарное осевое смешение осей валов получается суммированием погрешностей осевых размеров (рис. 6.8). При необходимости его уменьшают выверкой осевого положения узлов путем перемещения их на боковой плоскости.

На точность осевого положения монтируемых узлов непосредственно влияет составляющий размер Л4 (рис. 6.8), связывающий на плите (раме) системы крепежных отверстий под электродвигатель и под редуктор. Предельные отклонения на этот размер устанавливаются нормами точности по ГОСТ 14140.

Сборочные единицы механизмов привода машин.

Особенностью большинства технологических машин и механизмов является наличие привода, в состав которого входят различные передачи либо выполненные в виде отдельных сборочных единиц (редукторы), либо встроенные в конструкцию машины.

Надежность работы наиболее часто применяемых в пищевом машиностроении зубчатых и червячных передач может быть достигнута только при строгом выполнении заданных требований точности изготовления деталей и сборки, В силу характерных особенностей условий работы конических и червячных зацеплений точность сборки таких передач требует особого внимания.

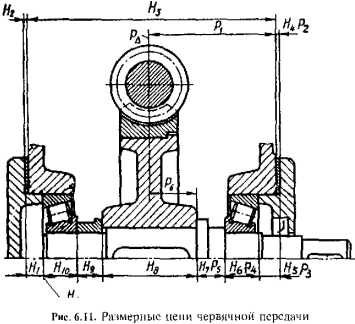

При проектировании, изготовлении и сборке червячных передач необходимо обеспечить точность совпадения средней плоскости зубчатого венца червячного колеса с осью вращения червяка (рис. 6.11).

Осевое положение червячного колеса определяется размерной цепью Р: Р& — исходный замыкающий размер, несовпадение средней плоскости венца червячного колеса с осью червяка; Pi — расстояние от оси отверстий под опоры вала червяка до базового торца корпуса: Р3 — звено-компенсатор (набор прокладок); /*3 — размер, относящийся к крышке подшипника (цепной размер); Р4 — монтажная высота подшипника; Р, — цепной размер на валу колеса, расстояние между торцами буртика; />6 — расстояние между средней плоскостью зубчатого венца и базовым торцом ступицы червячного колеса.

При установке валов на подшипниках качения требуется обеспечить необходимый по условиям эксплуатации радиальный зазор в подшипниках, который при сборке проявляется как необходимый условный осевой зазор между торцами крышки и наружного кольца подшипника. Для стандартных радиально-упорных подшипников, например, этот зазор принимают равным осевой игре и назначают по справочным данным. Зазор между торцами крышки и наружного кольца подшипника определяется размерной цепью, например, приведенной на рис. 6.11. В размерной цепи Н. НА — исходный замыкающий размер, условный зазор между торцами наружного кольца подшипника и крышки; //,, Я5 — цепной размер крышки подшипника, расстояние между базовыми торцами; //-,, Н4 — звенья-компенсаторы (набор прокладок); И} — размер между базовыми торцами корпуса; Hh, И](1 — монтажная высота подшипника; //7 — цепной р;омерш uaiy колеса, расстояние между базовыми торцами буртика; W, — ддина ступицы червячного колеса; Д, —высота дистанционного кольца.

Как видим, на рис;. 6.11 размерные цепи Рн Н имеют общие звенья, участвующие в двух размерных цепях, следовательно, они представляют собой параллельно связанные схемы размерных цепей.

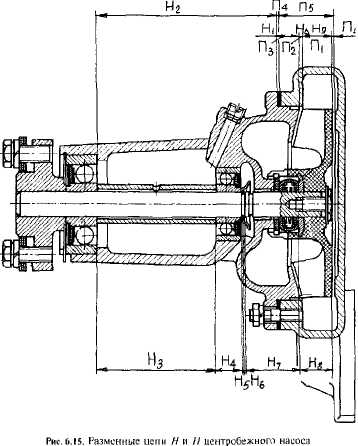

Обеспечение точности осевых зазоров центробежного насоса. Функциональными показателями качества сборки является подача и герметичность при заданной частоте вращения. Подача связана с осевыми зазорами между элементами крыльчатки и соответствующими направляющими поверхностями корпуса насоса и корпуса подшипников (рис. 6.15).

Поэтому в процессе сборки должны быть обеспечены указанные зазоры в пределах назначенных допусков. Точность осевого зазора между лопатками крыльчатки и корпусом подшипников определяется размерной цепью Н, для которой: Нл — исходный замыкающий размер, осевой размер между конусной поверхностью корпуса подшипников и кромками лопастей крыльчатки; Я{ — расстояние от торца корпуса подшипников до конусной поверхности; И2 — расстояние между базовыми торцами корпуса; Я3 — длина дистанционной втулки; Я4 — ширина внутреннего кольца подшипника; Я5 — толщина отражателя; Нь — толщина стопорного кольца; И7 — расстояние от базового торца канавки до упорного торца на валу насоса; Я8 — расстояние между упорным и наружным торцом крыльчатки; Я, — осевой размер лопасти по наружной цилиндрической поверхности крыльчатки (высота лопасти).

Точность осевого (торцового) зазора между крыльчаткой и корпусом насоса определяется размерной цепью /7, для которой; ПА — исходный замыкающий размер, осевой (торцовый) зазор; Я, — высота лопасти, осевой размер по наружной цилиндрической поверхности крыльчатки; П2 — осевой зазор между конусной поверхностью корпуса подшипников и кромками лопастей; /7, — размер корпуса подшипников между базовым торцом и конической поверхностью; Я, — толщина набора прокладок, размер компенсатора; Л5 — расстояние между торцами корпуса насоса.

Как видим, размерные цепи Я и Я на рис. 6.15 имеют общие звенья, причем исходный замыкающий размер ЯЛ является составляющим (П2) размерной цепи Я. В этой непосредственно связанной паре схем первой должна быть рассчитана размерная цепь Я.

При расчете размерных цепей рассматривают две задачи: прямую и обратную.

Прямая задана обычно решается и процессе проектирования, когда по заданным характеристикам исходного замыкающего размера определяются характеристики составляющих размеров. Расчет размерной цепи в этом случае практически сводится к определению номинальной величины и предельных отклонений составляющих размеров по заданным номинальным величинам и предельным отклонен иям замыкающего размера.

Обратная задана заключается в определении характеристик замыкающего размера по известным характеристикам составляющих размеров. В этом случае расчет размерной цепи сводится к определению номинальной величины и предельных отклонений замыкающего размера по номинальным величинам и предельным отклонениям составляющих размеров. В процессе решения обратной задачи определяются также величина и предельные отклонения одного из составляющих размеров по известным характеристикам остальных составляющих и исходного замыкающего размеров цепи. Такая постановка задачи обычно имеет место, когда точность сборки изделия определяется размерной цепью с компенсатором,

Отметим, что при рассмотрении расчетов размерных цепей характеристиками размера являются номинальная величина У, предельные отклонения es, ei и допуск Г.

В зависимости от метода достижения точности исходного замыкающего размера, поставленной задачи, технологических возможностей изготовления и сборки изделия и производственных условий, размерные цепи рассчитываются следующими методами: на максимум — минимум и вероятностным. Первый из них учитывает только предельные отклонения составляющих звеньев цепи, второй учитывает явление рассеивания и вероятность различных сочетаний отклонений составляющих звеньев.

В практике машиностроения при проектировании и производстве машин принято, что при большом числе составляющих звеньев в размерной цепи (при л— 1 > 5) требуемая точность исходного замыкающего размера достигается по методу неполной взаимозаменяемости. При я - 1 < 5 возможно достижение точности методом полной взаимозаменяемости.

Расчет размерных цепей на максимум — минимум.

Расчет размерных цепей на максимум — минимум проводится тогда, когда требуемая точность сборки достигается методом полной взаимозаменяемости. Этот метод предполагает, что любая деталь включается в сборочную единицу без выбора, подбора или подгонки при условии полного сохранения требуемых эксплуатационных свойств изделия. Требуемая точность сборки будет обеспечена только в том случае, если величина исходного замыкающего размера соответствующей размерной цепи не выходит за пределы допуска при самых неблагоприятных сочетаниях предельных отклонений составляющих размеров.

При проектных конструкторских и технологических расчетах применяют следующие методы расчета характеристик составляющих размеров размерных цепей: метод попыток (пробных расчетов), метод равного квалитета, метод равных допусков, метод пропорционального влияния и метод экономического обоснования.

При расчете методом попыток назначают допуски составляющих размеров на основании опыта производства аналогичных изделий. Затем рассчитывают допуск исходного замыкающего размера и сравнивают его с заданным. При существенном неравенстве этих величин корректируют допуски составляющих размеров и повторяют расчет. Этот универсальный метод особенно эффективен при расчете допусков в единичном и мелкосерийном производстве.

Метод равного квалитета предполагает назначение на все составляющие размеры допусков одного квалитета, который определяют по величине допуска исходного замыкающего размера, числу составляющих размеров и их номинальных значений. При этом допуски на некоторые составляющие размеры могут быть известны заранее, например на размеры и зазоры подшипников качения, муфт, электродвигателей и других стандартных или нормализованных изделий. К заданным заранее допускам относятся также допуски на отверстия и валы, образующие сопряжения, характер которых определен функциональным назначением. В реальных условиях квалитет допуска назначается в зависимости от производственных условий по принятому методу обработки или вероятности появления брака.

Метод равных допусков при проектных расчетах применяют тогда, когда составляющие размеры однотипны, а номинальные размеры мало различаются. Этот метод во многом является частным случаем метода равного квалитета.

Метод пропорционального влияния учитывает следующие обстоятельства. Погрешность обработки детали зависит от номинального размера, т. е. <о = ф(У% но так как обычно принимают ( = <о, то следовательно и допуск также есть функция размера t = <p(Y). Кроме того, как известно, па исходный замыкающий размер влияют коэффициенты приведения С, и коэффициенты относительного рассеивания Kf Расчетные зависимости допусков учитывают указанные факторы и позволяют корректировать допуски в соответствии с конкретными условиями.

Метод экономического обоснования допусков позволяет назначить допуски составляющих размеров таким образом, чтобы стоимость изготовления всего комплекта при заданном допуске исходного замыкающего размера была наименьшей. Суть этого метода заключается в том, чтобы добиться такого распределения допуска исходного замыкающего размера среди составляющих размеров, при котором стоимость обработки всех деталей комплекта будет наименьшей.

Наиболее перспективным и правильным из перечисленных методов расчета допусков является метод экономического обоснования. Однако распространение его ограничивается сложностью и трудоемкостью вычислений, поэтому его целесообразно использовать в автоматизированном и массовом производстве. Экономическими расчетами установлено, что наихудшие результаты дает метод равного квалитета, и применять его не рекомендуется. В настоящее время более других распространен проектный расчет характеристик составляющих размеров по методу попыток (пробных расчетов).

Основным достоинством обеспечения точности сборки методом полной взаимозаменяемости и соответствующего ему метода расчета на максимум — минимум является простота организации процесса сборки и эксплуатации изделий машиностроения. Крупнейшим же недостатком является необходимость назначении жестких требований к изготовлению деталей сборочной единицы, во многих случаях экономически невыполнимых. Формула (6.45) показывает, что при большом числе составляющих размеров допуски могут быть чрезвычайно малыми и реально невыполнимыми. В то же время самое неблагоприятное сочетание предельных отклонений при значительном числе составляющих звеньев в размерной цепи практически невозможно. В связи с этим расчет на максимум — минимум должен применяться лишь для коротких сборочных размерных цепей, имеющих число составляющих размеров я— 1 < 5, либо для ориентировочных и приближенных решений и при дополнительных контрольных расчетах размерных цепей.

Вероятностный метод расчета размерных цепей.

Вероятностный метод расчета размерных цепей является основным при обеспечении точности сборки методом неполной взаимозаменяемости при числе составляющих размеров п — 1 > 5. Такой метол расчета учитывает фактическое распределение истинных размеров внутри полей их допусков и вероятностей их различных сочетаний при сборке, Установлено, что при п— 1 >5 распределение размеров исходного замыкающего размера происходит по нормальному закону при любых законах распределения размеров составляющих звеньев. Поэтому при неизвестных законах распределения считается правильным применение вероятностного метода расчета.