- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

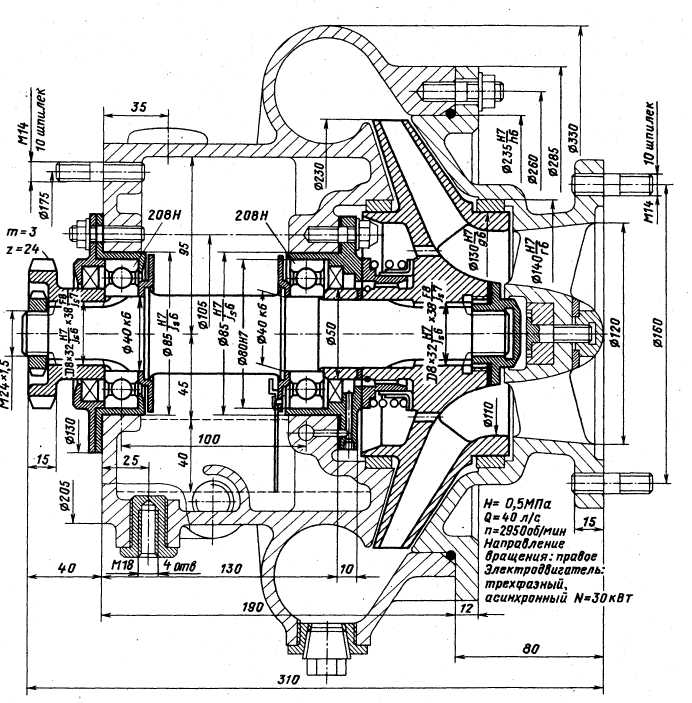

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

Злив води можна автоматизувати, закривши випускний отвір підпружиненим клапаном. Клапан при пуску насоса закривається тиском води в равлику, а при зупинці відкривається силоміць пружини, повідомляючи порожнину равлика із зливним трубопроводом. Накидаємо схему такого пристрою (мал. 19) для подальшого обговорення в процесі остаточного доопрацювання конструкції.

З'ясування решти елементів гідравлічної порожнини (конструкції вихідних патрубків, мов, що відокремлюють вихідні патрубки від равликів, і ін.), в розробці яких не передбачається утруднень, переносимо на етап робочого проектування.

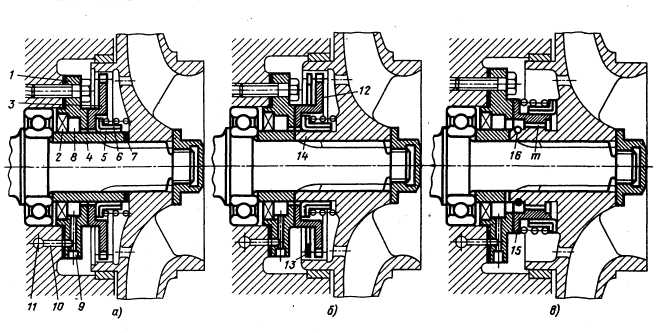

Ущільнення гідравлічної порожнини. Ущільнення, що відокремлює гідравлічну порожнину від порожнини підшипників, в значній мірі зумовлює експлуатаційну надійність насоса.

Для повного виключення можливості проникнення води з гідравлічної порожнини в масляну ущільнення доцільно виконати у вигляді двох ступенів, розташованих відповідно на «водяній» і «масляній» сторонах і розділених проміжною камерою, повідомленою дренажним отвором з атмосферою.

Для найбільш відповідального водяного ступеня вибираємо ущільнення торця, що володіє властивістю самоприрабатываемости і що не має потреби, як звичайні сальники, в періодичній підтяжці. На масляній стороні встановлюємо севанитовое ущільнення з эластомерной манжетою, охопленою браслетною пружиною (мал. 20).

У першому нарисі (мал. 21, а) ущільненням торця є диск 1, що несе севанитовое ущільнення 2. Торець диска служить ущільнюючою поверхнею. Рухлива частка ущільнення складається з шайби 3, що приводиться в обертання зубчастим вінцем, нарізаним на внутрішній стороні кільця розвантажувального ущільнення крыльчатки. Шайба постійно притиснута до нерухомого диска пружиною, що спирається на торець крыльчатки. Вторинним ущільненням, що запобігає просочуванню води по втулці розпору 4 є гумова манжета 5, щільно охоплююча поверхня втулки розпору; комір манжети притиснутий до шайби 3 тією ж пружиною через сталеву гільзу 6. Просочування води через стик втулки розпору і крыльчатки попереджає ущільнююча кільцева прокладка 7, встановлена на стику.

Проміжною камерою служить порожнина 8 між севанитовым ущільненням і стінкою диска 1, сполучена радіальним отвором 9 у фланці диска з подовжнім отвором 10 в корпусі, що повідомляється через отвір 11 з атмосферою. Для зручності контролю за станом ущільнення (просочування води) отвір виведений убік за допомогою трубки, завальцованной в стінці корпусу.

Недолік конструкції: при демонтажі крыльчатки пружина виводить ущільнюючу шайбу 3 із зачеплення з крыльчаткой і виштовхує манжету 5, унаслідок чого ущільнення розпадається. Монтаж крыльчатки і ущільнення скрутний по тих же причинах.

У конструкції на мал. 21,6 ущільнююча шайба 12 зафіксована в осьовому напрямі в крыльчатке кільцевим стопором 13, встановленим на зубчастому вінці крыльчатки із зазором, що забезпечує осьове переміщення шайби у міру зносу ущільнюючих поверхонь. Манжета вторинного ущільнення встановлена на циліндровому подовженні 14 маточин крыльчатки. При демонтажі весь вузол рухливого ущільнення, зберігаючи цілісність, сходить разом з крыльчаткой. Полегшений і монтаж, оскільки вузол рухливого ущільнення вільно надягає разом з крыльчаткой на вал. Конструкція покращує центрування крыльчатки на валу і робить зайвою установку прокладки ущільнювача між маточиною крыльчатки і втулкою розпору (прокладка 7, див. мал. 21, а).

У найбільш доцільному варіанті мал. 21, в шайба 15 рухливого ущільнення приводиться в обертання шліцами т, нарізаними на маточині крыльчатки, що робить конструкцію в цілому компактнішою. Агрегатность додана установкою на маточині кільцевого стопора 16. Можливість проникнення води на шліци кріплення крыльчатки запобігає затягуванням крыльчатки на валу колпачковой гайкою і установкою прокладки ущільнювача між гайкою і торцем маточини крыльчатки.

При тиску на робочих поверхнях ущільнення порядка 20 Мпа осьова сила, що розвивається пружиною, незначна; її можна ігнорувати при розрахунку осьового навантаження на фіксуючий підшипник.

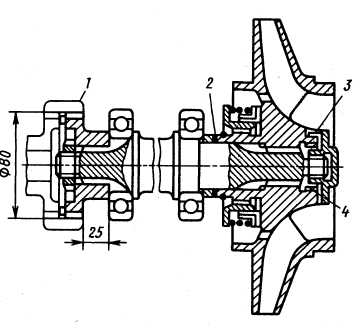

Кріплення підшипників і крыльчатки на валу. Конструктивна схема валу в зборі з підшипниками, крыльчаткой і приводним фланцем показана на мал. 22. Головною умовою надійної установки підшипників на валу є затягування підшипників в осьовому напрямі. Приймаємо наступну систему кріплення підшипників на валу: передній (правий) підшипник затягуємо колпачковой гайкою кріплення крыльчатки на буртик валу через втулку розпору; задній — гайкою кріплення приводного фланця через його маточину.

Довжина маточини приводного фланця має бути достатньою для розміщення зовнішнього ущільнення валу (з метою уніфікації встановлюємо тут таке ж севанитовое ущільнення, як і у вузлі ущільнення торця) і, крім того, повинна забезпечити можливість закладу лапок знімача за фланець; приймаємо довжину маточини 25 мм.

Крильчатку і приводний фланець встановлюємо на шліцах. В цілях уніфікації шліцьові з'єднання крыльчатки і приводного фланця, а також різьблення під кріпильні гайки робимо однаковим. Центруємо шліцьове з'єднання по зовнішньому діаметру шліців з посадкою H7/js6 по центрую щему діаметру. По бічних гранях шліців посадка F8/js7.

Передачу моменту, що крутить, від валу електродвигуна до приводного фланця здійснюємо за допомогою вінця эвольвентных шліців, нарізаних на периферії фланця. На приводному валу електродвигуна встановлюємо аналогічний фланець; фланці сполучаємо шліцьовою втулкою 1, встановленою із зазором на шліцах обох фланців і зафіксованою в осьовому напрямі розрізним кільцем. Ця конструкція здатна передавати великий момент, що крутить, при малих осьових розмірах і забезпечує компенсацію неспівісній установки електродвигуна і насоса. У маточині крыльчатки передбачаємо різьблення 4 під знімача. Між маточиною крыльчатки і втулкою розпору встановлюємо шайбу 2 для регулювання осьового положення крыльчатки в корпусі.

Колпачковую гайку кріплення стопоримо шайбою 3, пелюстки якої з одного боку відгинаються в пази на маточині крыльчатки, з іншої - в пази на буртике колпачковой шайби. Пелюсткову шайбу виконуємо із сталі Х18н9, що відпалює, що дозволяє використовувати її як прокладку ущільнювача, що запобігає проникненню води в шліцьове з'єднання крыльчатки, в різьблення гайки і різьблення під знімача.

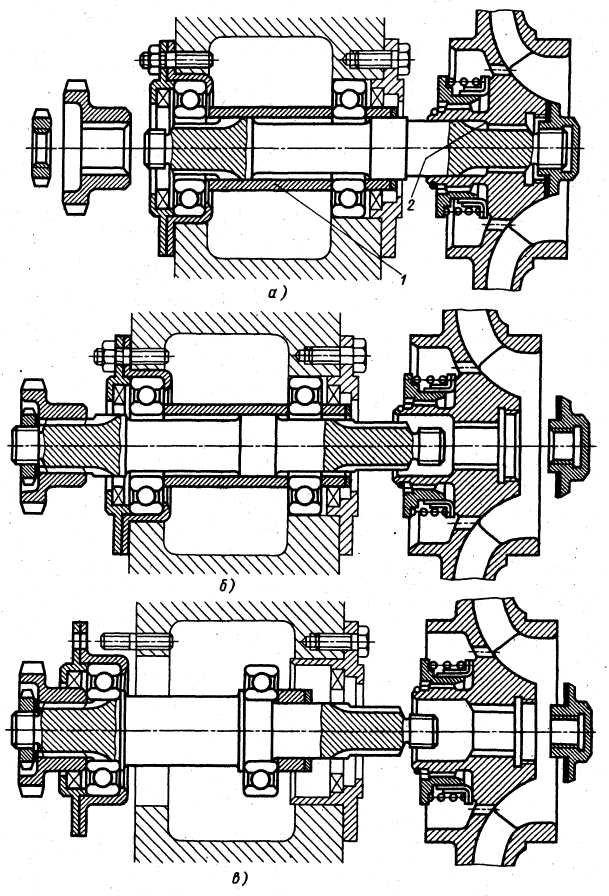

Збірка і розбирання. Порядок збірки і розбирання тісно пов'язаний з системою установки підшипників на валу і в корпусі. Можливі дві основні схеми.

При першій схемі підшипники встановлюються в корпусі з натягом, а на валу — по посадці h або js. Порядок розбирання наступний. Спочатку з валу знімають приводний фланець, а потім рухом управо витягують вал з внутрішніх отворів підшипників разом з тією, що сидить на нім крыльчаткой (мал. 23,а). Можливий і інший порядок: спочатку з валу знімають, крыльчатку і рухом вліво за приводний фланець витягують вал з підшипників (мал. 23,6). Описана схема унеможливлює затягування підшипників на буртики валу і вимагає установки між підшипниками втулки розпору 1. Крильчатка при цьому має бути зафіксована в осьовому напрямі на валу упором в сходинку 2 шліців. Обидва підшипники затягуються на торець крыльчатки гайкою кріплення приводного фланця; сила затягування передається на передній (правий) підшипник через втулку розпору.

Недоліки схеми наступні:

після витягання валу втулка розпору залишається в корпусі насоса;

протягнути вал через цю втулку при подальшій збірці скрутно;

посадочний пояс під один з підшипників при витяганні валу проходить крізь внутрішню обойму іншого підшипника, причому не виключено пошкодження поверхні поясу.

Основним недоліком є відсутність посадочного натягу по внутрішніх отворах підшипників. При тривалій експлуатації можливе розбивання посадочних поясів під дією радіальних сил. Вигідно застосовувати посадку Н по зовнішніх поверхнях підшипників, де тиск від радіальних навантажень в 2 рази менше.

По схемі (мал. 23, в) підшипники встановлюють на валу з натягом і при розбиранні витягують з корпусу разом з валом. Тут підшипники можна затягнути на буртики, виконані у згоді з валом. Підшипники кріплять кожен окремо: передній через втулку розпору затягують колпачковой гайкою кріплення крыльчатки задній — кріпильною гайкою приводного фланця.

Підшипники доцільно встановити в корпусі на перехідних гільзах: задній, фіксуючий, підшипник посадити в гільзі з натягом, гільзу в корпусі насоса - по посадці H/js. Передній підшипник доцільно вмонтовувати в перехідній гільзі по посадці Н; гільзу, виконану у згоді з корпусом переднього ущільнення, встановити в корпусі насоса по посадці H/js і притягувати до нього болтами.

Порядок розбирання наступний. З валу знімають крыльчатку, відкручують болти кріплення корпусу заднього ущільнення і рухом вліво витягують вал разом з підшипниками. Задній підшипник виходить з корпусу разом з гільзою і корпусом севанитового ущільнення. Ущільнення переднього підшипника залишається в корпусі насоса. При витяганні валу передній підшипник вільно проходить через розширений посадочний отвір заднього підшипника. При повному демонтажі підшипники спресовують з валу, що є легшою операцією, ніж выпрессовывание підшипників з корпусу (як в схемі мал. 23, а).

Із зіставлення схем мал. 23, а і в очевидні переваги другої. Її і приймаємо за основу.

Мастило. Підшипники насоса працюють при невеликих навантаженнях і порівняно високій частоті обертання. Стінки корпусу масляної порожнини добре охолоджуються завдяки сусідству потоку води в гідравлічній частці. У цих умовах доцільна система мастила розбризкуванням із застосуванням рідкого масла невеликої в'язкості і з пологою вязкостно-температурной характеристикою. Вибираємо індустріальне масло І-12 з в'язкістю 12- 10~б м2/с при 50°С (по Енглеру Ву50-2).

При компоновці масляної системи необхідно вирішити наступні завдання:

попередити барботаж і спінювання масла, що викликають зайвий нагрів і прискорюючі теплове переродження масла;

забезпечити резерв масла на тривалий термін роботи;

забезпечити регулярну подачу масла до підшипників в помірних кількостях;

захистити підшипники від надлишкового мастила і попередити проникнення масляних бризок на кульки і сепараторів;

забезпечити вентиляцію масляної порожнини щоб уникнути виникнення тиску в порожнині і викиду масла через ущільнення в періоди нагріву (пуск) і утворення вакууму в періоди охолоджування (зупинки);

забезпечити зручний злив відпрацьованого масла і заливку свіжого;

забезпечити зручний контроль рівня масла.

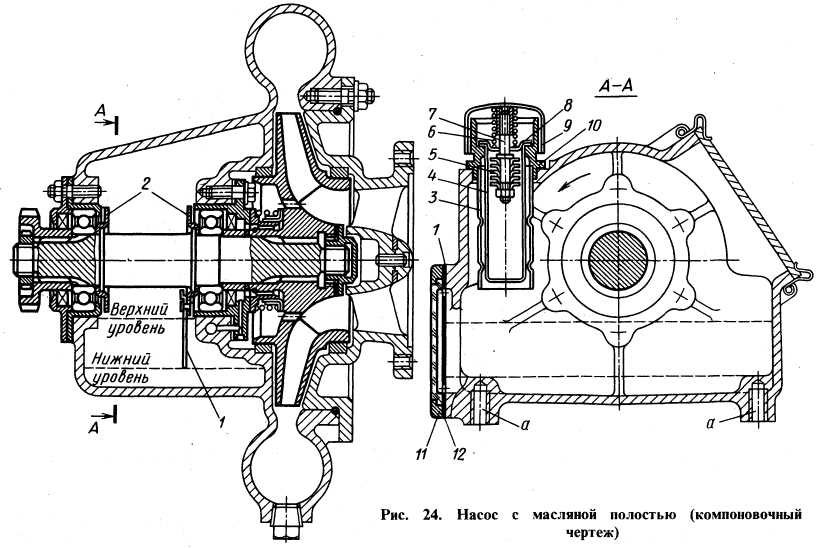

Перші два завдання в основному вирішуються збільшенням відношення об'єму масляної ванни до місткості маслоотстойника в нижній частці корпусу (мал. 24). Місткість маслоотстойника в осьових розмірах, що розташовуються, можна збільшити за рахунок його роздачі в сторони.

Підшипники захищаємо від надлишкового мастила за допомогою установки відбивних дисків 2 на обернених всередину масляної порожнини торцях підшипників. У даній конструкції регулярне підведення масла до підшипників представляє деякі труднощі. Нерідко вживана система масляної ванни, що заповнюється маслом до рівня нижніх кульок, не вирішує задачу. З пониженням рівня масла в результаті випару летких складових підшипники залишаються без мастила задовго до вичерпання всього резерву, що вимушує до частого доливання масла.

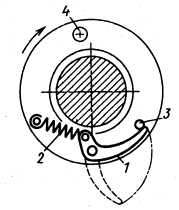

Застосувати звичайний прийом подачі масла за допомогою кільця, що вільно висить на валу, в даному випадку неможливо за монтажними умовами, оскільки кільце перешкоджає виїмці валу з корпусу. Введення хоч би простого приводного масляного насоса пов'язане з появою зайвих часток, що труться. Крім того, привід насоса заважатиме розбиранню валу. Доцільним варіантом є установка на валу відкидного підпружиненого розбризкувача 1 (див. мал. 24).

Розбризкувачем (мал. 25) є важіль i, виготовлений з тонколистової сталі, закріплений на відбивному диску переднього підшипника і притягуваний пружиною 2 до упору 3. Під дією відцентрової сили важіль, долаючи натягнення пружини, висувається, занурюючись в масляний відстійник. При зупинці насоса пружина зволікає важіль в початкове положення, що дозволяє безперешкодно витягувати вал з корпусу. Незначна неврівноваженість, що виникає при висунутому розбризкувачі, усувається шляхом установки на відбивному диску невеликої противаги 4. Завдяки здатності розбризкувача самоустанавливаться кількість масла, що подається ним, автоматично підтримується приблизно постійною, незалежно від його рівня у відстійнику. Занурюючись в масло, розбризкувач кожного разу відхиляється проти напряму обертання, захоплюючи невелику порцію мастила, що попереджає зайвий барботаж.

Верхній рівень масла у відстійнику розташовуємо по нижніх точках обойм шарикопідшипників. При вибраних розмірах відстійника загальний об'єм масла, що заливається у відстійник, рівний ~ 1,3 л, а робітник корисно використовуваний об'єм, визначуваний глибиною занурення розбризкувача у відстійник в крайньому висунутому положенні ~ 1 л, що забезпечує тривалу роботу насоса без доливання свіжого масла.

Для вентиляції масляної порожнини встановлюємо суфлер, який використовуваний також для заливки масла. Доцільно розташувати суфлер поблизу заднього підшипника в плоскості А — А, в зоні, віддаленій від плоскості дії розбризкувача. У цій же зоні можна встановити маслоуказатель. Суфлер складається з корпусу 10 з подовжувальним кожухом 3, що захищає від масляних бризок. У корпусі встановлений довгий циліндровий сітчастий фільтр 4, що дозволяє заливати масло через воронку великого розміру. Фільтр притиснутий до заплечику корпусу шайбою 8, що ковзає по стрижню 7, встановленому в ковпачку 9 суфлера, і навантаженою пружиною 6. Ковпачок закріплений в корпусі суфлера штиковим замком і зафіксований в замку тією ж пружиною 6.

На продовженні стрижня 7 встановлений пакет шайб 5, що запобігають викиду масляних бризок через суфлер. При знятті ковпачка цей пакет виходить з суфлера разом з ковпачком, звільняючи внутрішню порожнину суфлера для заливки. Шайба 8 при знятому ковпачку сідає на заплечик стрижня. Масломерноє стекло 11 встановлюємо з боку суфлера, що дозволяє стежити за рівнем масла при заливці. Безпосередньо за склом розташовуємо екран 12 з пластика білого кольору, який утворює вузьку порожнину, що сполучається з масляною порожниною насоса. Екран полегшує спостереження за рівнем масла і разом з тим оберігає масломерное стекло від забризкування при заливці масла, а також при роботі насоса.

Для огляду масляної порожнини на стороні, протилежній розташуванню суфлера, передбачаємо люк з легкосъемной кришкою.

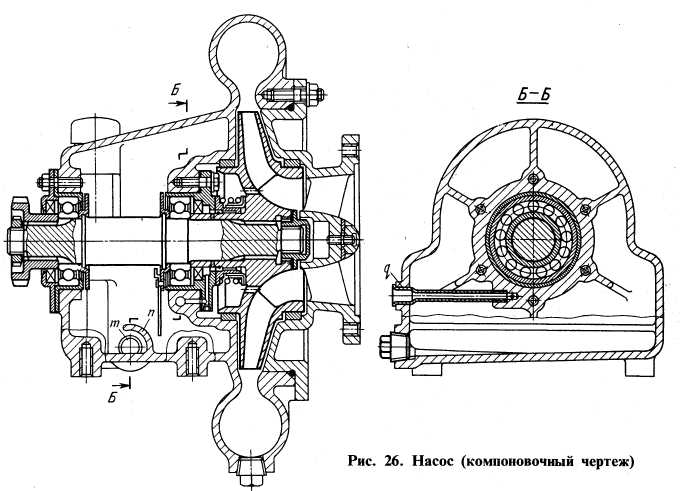

Для кріплення насоса до рами вводимо чотири нарізні отвори, два з яких (див. мал. 24) розташовані в плоскості установки суфлера і два у вихідного равлика. Підсумком даного етапу проектування є компонувальне креслення загального виду насоса (мал. 26).

Отвір т для зливу масла розташовуємо в похилому каналі масляної порожнини. Щоб уникнути підйому опадів відокремлюємо канал від плоскості дії розбризкувача козирком п. Зливну пробку встановлюємо з боку розташування суфлера і масломерного скла. На цю ж сторону виводимо дренажний отвір ущільнення. Дренаж здійснюється трубкою q, укрученою на різьбленні в бобышку переднього підшипника. Протилежний кінець трубки розвальцьовувався в стінці корпусу.

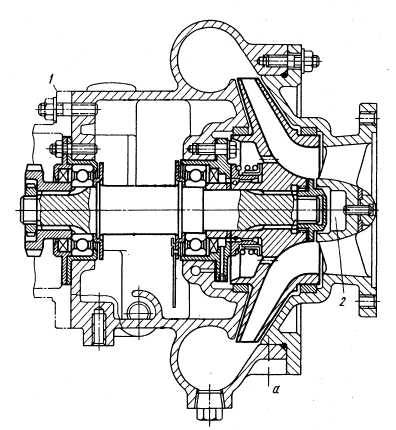

Варіант з равликом зменшеного розміру. Варіант насоса із зменшеними радіальними розмірами (по схемі мал. 17, грам) змальований на рис.27. Крильчатке додана конічна форма: равлик зміщений убік і наближений до корпусу насоса. Дренажний канал ущільнення торця виконаний з нахилом і зміщений убік для того, щоб обійти равлика.

Насос доцільно кріпити безпосередньо на корпусі приводного фланцевого електродвигуна перехідником 1. При такому кріпленні відпадає необхідність в рамі для установки насоса. Муфта приводу розташована в закритому з усіх боків корпусі перехідника; установка в цілому виграє в компактності і масі. Конструкція розрахована на випуск насоса в комплекті з фланцевим електродвигуном (мотор-насос).

Систему кріплення можна зробити універсальною, якщо разом з фланцем кріплення передбачити в нижній частці корпусу кріпильні отвори, що дозволяють у разі потреби встановлювати насос на рамі. Передні кріпильні отвори в даній конструкції слід перенести на фланець корпуси насоса (плоскість а); задні залишити на колишньому місці.

Враховуючи позитивні сторони конструкції з равликами зменшеного розміру, приймаємо її як основний варіант. На обговорення представляємо також первинну розробку (див. мал. 26) і варіанти окремих вузлів насоса (наприклад, вузла автоматичного зливу води, див. мал. 19), доцільність введення яких конструктор не береться вирішити самостійно і які потребують експериментальної перевірки.

Надійність. На додаток до прийнятих заходів, що забезпечують довговічну роботу підшипників, вводимо гарт з нагрівом Тв1! посадочних поясів валу під підшипники до твердості не нижче HRC 50 з подальшим зміцнюючим накоченням загартованими роликами. Вал виготовляється із сталі 45.

Для збільшення терміну служби мастила і підшипників доцільно застосувати масло із стабілізуючими присадками (комплексні присадки ЦИАТІМ-ЗЗО, АЗНІП-8), що має бути обумовлене в технічних вимогах.

Довговічність насоса залежить головним чином від терміну служби ущільнення торця і корозійної стійкості крыльчатки, корпусу насоса і інших деталей, дотичних з водою. Довговічність ущільнення визначається матеріалом поверхонь, що труться. Нерухомий корпус ущільнення виконуємо із сталі 4X13, піддаючи його азотуванню (HV 700 — 800). Рухливий диск ущільнення виготовляється з тієї ж сталі; його робочу поверхню покриваємо шаром металокерамічної (бронзо-графитной) композиції, просоченої силіконовим пластиком.

Для виготовлення крыльчатки і корпуси насоса можна застосувати наступні матеріали:

чавун СЧ 30 підвищеній міцності, ав = = 260 ч- 300 Мпа, твердість НВ 180-250, щільність 7,2 кг/дм; його недоліком є крихкість (подовження 8 < 0,3 %) і невисока корозійна стійкість у воді;

чавун ЖЧНДХ 15-7-2 (нирезист), ств = 250 Мпа, твердість НВ 150—170, щільність 7,6 кг/дм, матеріал вигідно відрізняється від сірого чавуну пластичністю (5 = 3-г 4%); стійкість в прісній воді в 15 — 20 разів більше, ніж у сірого чавуну;

силумін Ал4 (8-10% Si; 0,4% Мп; 0,25% Mg; решта А1), міцність (у модифікованому стані) ав = 180 * 220 Мпа, твердість НВ 70-80, подовження 5 = 2 •*| 3 %, щільність 2,65 кг/дм3; матеріал володіє хорошими ливарними властивостями; стійкість в прісній воді вища, ніж у сірого чавуну, хоча і поступається стійкості нирезиста.

Силумін вигідний малою щільністю, що обумовлює при рівності розмірів перетинів істотне (майже в 3 рази) зниження напруги від дії відцентрових сил в порівнянні з попередніми матеріалами. Проте треба зважати на його знижену унаслідок малої твердості абразивну стійкість. Цей недолік особливо відчуємо для крыльчатки, що піддається інтенсивній дії рухомого з великою швидкістю потоку води і що переміщається з ще більшою швидкістю щодо шарів води в зазорах між стінками корпусу і дисками крыльчатки.

Порівнявши переваги і недоліки перерахованих матеріалів, вирішуваний виконати корпус насоса з силуміну, крыльчатку - з нирезиста. Підвищена вартість останнього цілком окупається збільшенням надійності насоса. При конструюванні корпусу, виконаного з силуміну, необхідно врахувати м'якість і пластичність цього матеріалу. Як кріпильні деталі необхідно застосовувати шпильки. Під гайки слід встановлювати подкладные шайби. Отвори під зливну пробку і болти кріплення насоса мають бути армовані сталевими футеровками. Враховуючи знижену жорсткість силуміну, стінки корпусу треба робити завтовшки не менше 8 мм і підсилювати внутрішніми ребрами.

Для додаткового захисту стінок водяної порожнини від корозії встановлюємо в маточині нерухомого апарату лопатки цинковий протектор 2 (див. мал. 27). Інші деталі, дотичні з водою, виконуємо з корозійно-стійких сталей: пружину ущільнення, кріпильні деталі, пробку зливу — з термообработанной сталі 4X13; стопорні деталі - із сталі Х18н9, що відпалює.

Серед інших заходів збільшення надійності відзначаємо необхідність термообробки шліців валу, а також всіх кріпильних деталей. Шліцьовою вінець приводного фланця повинен мати твердість не нижче HRC 55, що можна досягти гартом шліців з нагрівом ТВЧ. Поверхні, по яких працюють манжети севанитовых ущільнень, повинні мати твердість не нижче HRC 45 і шорсткість не більш Ra 0,032. Гайки внутрішніх кріпильних деталей слід зафіксувати (застопорити), наприклад, за допомогою отгибных шайб.

Робоча компоновка. Після порівняльного аналізу і вибору остаточного варіанту складають робочу компоновку, службовку початковим матеріалом для робочого проектування. На робочій компоновці (мал. 28) наносять основні розрахункові, приєднувальні і габаритні розміри, розміри посадочних і центруючих з'єднань, типа посадок і квалитеты, серію шарикопідшипників.

Указують максимальний і мінімальний рівень масла в маслоотстойнике. На полі креслення приводять основні характеристики агрегату (продуктивність, натиск, частоту і напрям обертання, споживану потужність електродвигуна) і технічні вимоги (перевірка водяних порожнин насоса гидропробой, випробування крыльчатки на міцність під дією відцентрових сил і ін.). На підставі робочої компоновки проводять необхідні перевірочні розрахунки.