- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

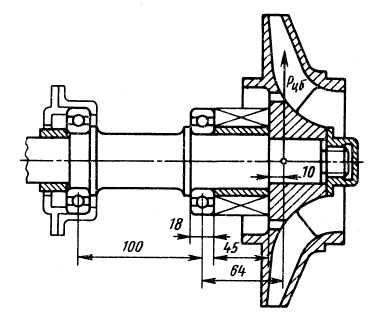

Мал. 14. Ескіз гідравлічної частки насоса

Розрахунком визначено число і розташування лопаток (вісім лопаток, зігнутих по ходу обертання крыльчатки), профіль проточної частки крыльчатки, перетини вихідних равликів по кутах кола. Заданий термін служби насоса (10 років при двозмінній роботі).

Розрахункова довговічність насоса дорівнює твору терміну служби на коефіцієнти змінності і вихідних днів (припускаючи безремонтну експлуатацію, коефіцієнт ремонтних простоїв не вводимо). Отже, Ьк = Лсмлвих#> де Я = = 10 • 365 • 24 = 87 600 ч — номінальний термін служби; лсм — коефіцієнт змінності (при двозмінній роботі лсм = 0,66); грам)вых = 0,7 — коефіцієнт вихідних днів. Розрахункова довговічність = 0,66 • 0,7 хх 87600 « 40000 ч.

Опора валу. Проектування доцільно почати з вибору типа, розмірів і розташування опор валу крыльчатки. Як опори приймаємо кулькові підшипники, що відрізняються від підшипників ковзання простотою мастила.

Радіальне навантаження на підшипники складається з маси крыльчатки і валу і відцентрової сили, що виникає із-за неповної статичної врівноваженості крыльчатки. Крім того, опори сприймають осьову силу тиску робочої рідини на крыльчатку. Виходячи з попередніх конструктивних прикидок, приймаємо масу крыльчатки щ = 4 кг, маса валу і приєднаних до нього деталей (внутрішні обойми підшипників, фланець приводу, стягнуті гайки) щ = 2 кг

Неврівноважену відцентрову силу крыльчатки можна приблизно визначити по величині статичного дисбалансу. Приймемо точність статичного балансування т — 5 грама на колі крыльчатки. Тоді неврівноважена відцентрова сила Рцб=тю2я =0,005-3102 0,115 = 55 Н.

Максимальна радіальна сила, що діє на крыльчатку в плоскості розташування її центру тяжіння, Р = СЬК + Рцб = 40 + 55 = 95 Н.

Навантаження на найближчий до крыльчатке підшипник

*-р(1+т) (31)

де / — відстань від центру тягаря крыльчатки до передньої опори; Ь — відстань між опорами. Навантаження на другий підшипник

Я2 = Я1-р = Р-|-. (32)

Доцільний діапазон відношення Ц\ поміщений в межах 1,5-2. Нижче за ці значення сили Кх і Кг різко зростають; збільшення Ц\ понад 2 мало зменшує сили, а тільки викликає збільшення осьових розмірів установки.

Приймемо Ц\ — 1,5. Тоді згідно (31) і (32) Я} = = 1,66Р = 1,66-95 % 160 Н; Я2 = 0,66Р == 0,66-95 «63 Н.

Маса валу щ = 2 кг розподіляється приблизно порівну між обома підшипниками. Отже, 7?! = 160 + 10 = 170 Н і Я2 = 63 + 10 = 73 Н.

З метою уніфікації приймаємо обидва підшипники однаковими. Оскільки задній підшипник навантажений менше, доцільно додатково навантажити його осьовою силою, тобто зробити задню опору тієї, що фіксує.

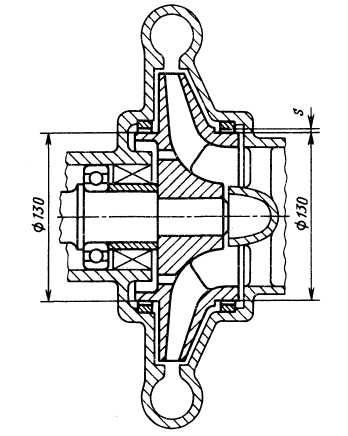

Урівноваження осьової сили крыльчатки. У відкритих крыльчаток на спинку діє повна сила гідростатичного тиску, що створюється на виході (у нашому випадку р — 0,5 Мпа). Сила, що діє в протилежному напрямі, значно менше, оскільки тиск на диск крыльчатки з боку лопаток змінюється по квадратичному закону, починаючи від вакууму, що створюється у всмоктуючому патрубку, до 0,5 Мпа на виході крыльчатки. В результаті виникає направлена у бік всмоктування осьова сила, що досягає в даному випадку приблизно 10 кН. Цю силу можна ліквідовувати установкою закритою дводисковою крыльчатки з двостороннім ущільненням і введенням розвантажувальних отворів між порожнинами всмоктування і нагнітання (мал. 15). При цьому гідростатичний тиск на крыльчатку повністю врівноважується, оскільки з обох боків діє однаковий тиск (0,5 Мпа).

Окрім гідростатичних сил на крыльчатку діє сила реакції повороту струменя на вході, направлена проти всмоктування. Проте ця сила невелика, і нею можна нехтувати.

Умова гідростатичної врівноваженості полягає в тому, щоб діаметри обох ущільнень були однаковими, а сумарна площа розвантажувальних отворів щонайменше дорівнювала площі кільцевого зазору в ущільненні.

Приймаючи діаметр ущільнення Оу = 130 мм, радіальний зазор 5 = 0,1 мм, число розвантажувальних отворів п = 8 (по числу лопаток), отримуємо 0,785шт2 ^ 0,1и >у, звідки Л ^ ]/о,05 Г>у ^ 2,5 мм. Приймаємо із запасом й — 5 мм.

Ущільнення виконуємо у вигляді циліндрових виступів на дисках крыльчатки, що входять із зазором в кільця, запресовані в корпусі насоса. Враховуючи можливість попадання грязі на ущільнюючі поверхні, кільця виконуємо з м'якої бронзи.

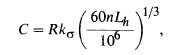

Довговічність опор. Приймаємо діаметр валу крыльчатки (I = 40 мм і вибираємо як опори однорядні кулькові підшипники 208 легкій серії (динамічна вантажопідйомність З = 25,6 кН). Необхідна по заданій довговічності насоса динамічна вантажопідйомність

де R — навантаження на підшипник (у нашому випадку для найбільш навантаженого підшипника R = 170 Н); /сст — коефіцієнт режиму роботи підшипників (приймаємо до = 1,5); п - частота обертання валу (п = 2950 об/мин); L^ — задана довговічність, Lh= 40000 ч.

Отже З = 170-1,5(60-2950 х х 40000/106)1/3 %3,65 кН. Таким чином, вибрані підшипники з великим запасом задовольняють заданій довговічності і забезпечують значне збільшення як навантаження, так і частоти обертання на випадок подальшого форсування насоса.

Розставляння опор. При вибраному відношенні L/1 = 1,5 відстань між опорами цілком залежить від величини / вильоту центру тяжіння крыльчатки щодо передньої опори. Останню величину визначає умова розміщення ущільнень між переднім підшипником і гідравлічною порожниною насоса. Виходячи з конструктивних прикидок, приймаємо довжину ущільнення рівної 45 мм, а відстань між торцем ущільнення і плоскістю розташування центру тяжіння крыльчатки 10 мм. Ширіна підшипника 18 мм. Загальна довжина вильоту / = 45 + 4- 10 + 9 = 64 мм; відстань між опорами L = = 1,5/ « 100 мм.

Підсумком даного етапу проектування є ескіз валу крыльчатки з розташуванням опор (мал. 16).