- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

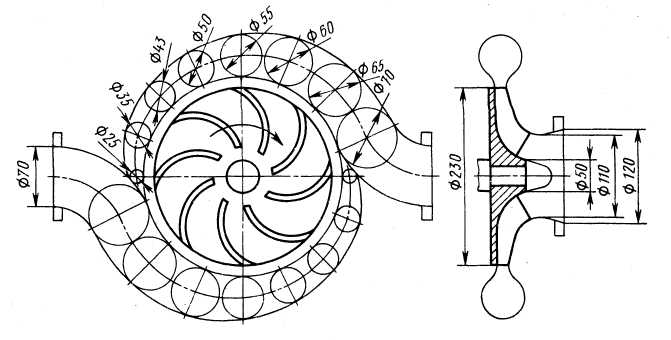

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

6.2.2 Компонування агрегату або функціонального вузла

Компоновка зазвичай складається з двох етапів: ескізного і робочого. У ескізній компоновці розробляють основну схему • і загальну конструкцію агрегату (інколи декілька варіантів). На підставі аналізу ескізної компоновки складають робочу компоновку, що уточнює конструкцію агрегату і службовку початковим матеріалом для подальшого проектування.

При компоновці поважно уміти виділити головне з другорядного і встановити правильну послідовність розробки конструкції. Спроба скомпоновать одночасно всі елементи конструкції є помилкою, яка властива початкуючим конструкторам. Отримавши завдання, що визначає цільове призначення і параметри проектованого агрегату, конструктор нерідко починає відразу вимальовувати конструкцію в цілому у всіх її подробицях, з повним зображенням конструктивних елементів, надаючи компоновці такому вигляду, який повинен мати лише складальне креслення конструкції в технічному або робочому проекті. Конструювати так — означає майже напевно прирікати конструкцію на нераціональність. Виходить механічне нанизування конструктивних елементів і вузлів, розташованих свідомо недоцільно.

Компоновку слід починати з вирішення головних питань — вибору раціональних кінематичної і силової схем, правильних розмірів і форми деталей, визначення найбільш доцільного взаємного їх розташування. При компоновці треба йти від загального до ч а з грамом н про м у, а не навпаки. З'ясування подробиць конструкції на даному етапі не лише марно, але і шкідливо, оскільки відволікає увагу конструктора від основних завдань компоновки і збиває логічний хід розробки конструкції.

Інше основне правило компоновки — розробка варіантів, поглиблений їх аналіз і вибір найбільш раціональний. Помилково, якщо конструктор відразу задається напрямом конструювання, вибираючи або перший тип конструкції, що прийшов в голову, або приймаючи за зразок шаблонну конструкцію. Найнебезпечніше на даному етапі проектування піддатися психологічній інерції і опинитися у владі стереотипів. Спочатку необхідно продумати всі можливі рішення і вибрати з них оптимальне для даних умов. Це вимагає праці і дається не відразу, а інколи в результаті тривалих пошуків.

Повна розробка варіантів необов'язкова. Звичайні достатньо олівцевих нарисів від руки, щоб отримати уявлення про перспективність варіанту і вирішити питання про доцільність продовження роботи над ним.

Інколи конструктор навіть не може пояснити, чому він обирає один напрям конструювання і відкидає інше, обмежуючись лаконічним «не подобається». У одного конструктора за цією, на перший погляд смаковим мотивуванням, насправді ховається безпомилкове передбачення конструктивних, технологічних, експлуатаційних і інших ускладнень, які несе з собою відкиданий напрям.

В процесі компоновки необхідно проводити розрахунки, хоч би орієнтування і наближені. Основні деталі конструкції мають бути розраховані на міцність і жорсткість. Довірятися інтуїції при виборі розмірів і форм деталей не можна. Правда, є дослідні конструктори, які майже безпомилково встановлюють розміри і перетини, що забезпечують прийнятий у даній галузі машинобудування рівень напруги. Але це гідність сумнівна. Копіюючи шаблонні форми і дотримуючись традиційного рівня напруги, не можна створити прогресивні конструкції.

Неправильно цілком вважатися і на розрахунок. По-перше, існуючі методи розрахунку на міцність не враховують ряду чинників, що визначають працездатність конструкції. По-друге, є деталі, непіддатливі розрахунку (наприклад, складні корпусні деталі)1. По-третє, необхідні розміри деталей залежать не лише від міцності, але і від інших чинників. Конструкція литих деталей визначається насамперед вимогами ливарної технології. Для механічно оброблюваних деталей слід враховувати опірність силам різання і додавати Їм необхідну жорсткість. Термічно оброблювані деталі мають бути достатньо масивними щоб уникнути викривлення. Розміри деталей управління потрібно вибирати з урахуванням зручності маніпулювання.

Необхідна умова правильного конструювання — постійно мати на увазі питання виготовлення і із самого початку додавати деталям технологічно доцільні форми. Дослідний конструктор, компонуючи деталь, відразу робить її технологічною; початківець повинен постійно звертатися до консультації технологів.

Компоновку необхідно вести на основі нормальних розмірів (діаметри посадочних поверхонь, розміри шпонах і шли-цевых з'єднань, діаметри резьб і т. д.). Особливо це поважно при компоновці вузлів з декількома концентричними посадочними поверхнями, а також ступінчастих деталей, форма яких в значній мірі залежить від градації діаметрів.

Одночасно слід добиватися максимальної уніфікації нормальних елементів. Елементи, неминучі по конструкції головних деталей і вузлів, рекомендується використовувати в решті часток конструкції.

При компоновці мають бути враховані всі умови, що визначають працездатність агрегату, розроблені системи мастила, охолоджування, збірки-розбирання, кріплення агрегату і приєднання до нього суміжних деталей (приводних валів, комунікацій, електропроводки); передбачені умови зручного обслуговування, огляду і регулювання механізмів; вибрані матеріали для основних деталей; продумані способи підвищення довговічності, збільшення зносостійкості з'єднань, що труться, способи захисту від корозії; досліджені можливості форсування агрегату і визначені його межі.

Не завжди компоновка йде гладко. В процесі проектування часто виявляють непомічені в первинних прикидках недоліки, для усунення яких доводиться повертатися до раніше забракованих схем або розробляти нові. Окремі вузли не завжди виходять з перших спроб. Це не повинно бентежити конструктора. Доводиться створювати «тимчасові» конструкції і доводити їх до необхідного конструктивного рівня в процесі подальшої роботи. У таких випадках корисно по італійській приказці «Dare al tempo il tempo» («дати час часу»), тобто зробити передыщку, після якої в результаті підсвідомої роботи мислення нерідко виникають вдалі рішення, що виводять конструктора з безвиході. Після паузи конструктор дивиться на креслення інакше і бачить недоліки, які були допущені в період розвитку основної ідеї конструкції.

Деколи конструктор мимоволі втрачає об'єктивність, перестає бачити недоліки вподобаного йому варіанту і можливості інших варіантів. У таких випадках як не можна більш до місця виявляється неупереджена думка сторонніх людей, вказівка старших, рада товаришів по роботі, навіть прискіплива критика. Більш того, чим гостріше за критика, тим велику користь отримує з неї конструктор.

На всіх стадіях компоновки слід удаватися до конструкції виробничників і експлуатаційників. Чим ширше поставлено обговорення компоновки і чим уважніше конструктор прислухається до корисних вказівок, тим краще стає компоновка і досконало виходить конструкція.

Не слід шкодувати часу і сил на опрацьовування проекту. Вартість проектних робіт складає незначну частку вартості випуску машин (за винятком машин одиничного і дрібносерійного виробництва). Глибше опрацьовування конструкції кінець кінцем дає виграш у вартості, термінах виготовлення і доведення, якості і економічній ефективності машини.

Техніка компоновки. Компоновку краще всього вести в масштабі 1:1, якщо це допускають габаритні розміри проектованого об'єкту. При цьому легко вибрати потрібні розміри і перетини деталей, скласти уявлення про відповідність часток конструкції, міцності і жорсткості деталей і конструкції в цілому. Разом з тим такий масштаб позбавляє від необхідності нанесення великого числа розмірів і полегшує подальші процеси проектування зокрема, деталювання. Розміри деталей в цьому випадку можна брати безпосередньо з креслення.

Викреслювання в зменшеному масштабі, особливо при скороченнях, що перевищують 1:2, сильно утрудняє процес компоновки, спотворюючи пропорції і лишаю креслення наочності. Якщо розміри об'єкту не дозволяють застосувати масштаб 1:1, то окремі одиниці, і агрегати об'єкту слід в усякому разі компонувати у натуральну величину.

Компоновку простих об'єктів можна розробляти в одній проекції, в якій конструкція з'ясовується якнайповніше. Форми конструкції в поперечному напрямі заповнюються просторовою уявою. При компоновці складніших об'єктів вказаний спосіб може викликати істотні помилки; у таких випадках обов'язкова розробка у всіх необхідних видах, розрізах і перетинах.

Техніком виконання компонувальних креслень є процес безперервних пошуків, проб, прикидок, розробки варіантів, їх зіставлення і відбракування непридатні. Креслити слід із слабим натиском олівця, тому що при компоновці переробки слідують одна за одною, тут працює більше гумка, чим олівець. Перетини можна не штрихувати, а якщо і штрихувати, то тільки від руки. Не слід витрачати час. на вимальовування подробиць. Типові деталі і вузли (кріпильні деталі, ущільнення, пружини, підшипники кочення) доцільно змальовувати спрощено (мал. 13).

Обведення креслення, штрихування, розкриття умовностей зображення і подрисовывание дрібних деталей відносять на остаточні стадії компоновки, при підготовці компонувального креслення до обговорення.

Для ілюстрації методики компоновки розгледимо проектування відцентрового водяного насоса. Вибраний як приклад об'єкт володіє специфічними особливостями, що впливають на методику і послідовність компоновки. У даному випадку є досить стійка початкова база у вигляді ескіза гідравлічної частки насоса, що поступає з розрахункового відділу. Конструктору залишається вдягнутися його в метал. У багатьох випадках буває задана тільки, схема проектованого об'єкту, без певного розмірного скелета. Інколи конструктор приступає до проектування, знаючи лише технічні вимоги до нього і не уявляючи собі майбутньої конструкції. Тоді доводиться починати з розробки ідеї конструкції і пошуків конструктивної схеми, після чого слідує компоновка у власному сенсі цього слова.

Описувана нижче методика компоновки не є єдино можливою. Процес компоновки, як і всякий творчий процес, суб'єктивний і багато в чому залежить від досвіду, навиків і здібностей конструктора. Різними можуть бути хід компоновки, послідовність розробки конструкції, а також конструктивні вирішення завдань, що виникають при проектуванні. Методику, що приводиться нижче, слід розглядувати як приклад, мета якого — ілюструвати основні закономірності, властиві будь-якому процесу компоновки. До них відносяться:

послідовність розробки, з'ясування на перших етапах тільки основних елементів конструкції і ігнорування подробиць;

розгляд в процесі проектування декількох варіантів і вибір якнайкращого з них на основі зіставлення конструктивної, технологічної і експлуатаційної доцільності;

паралельні з проектуванням орієнтовні розрахунки на міцність, жорсткість, довговічність;

передбачення з перших же кроків компоновки резервів розвитку агрегату і з'ясування меж його форсування;

додання технологічності конструкції, що розробляється, послідовне проведення уніфікації і стандартизації;

розробка схеми збірки-розбирання;

ретельний перегляд всіх елементів конструкції на експлуатаційну надійність.

У наведеному нижче прикладі результати кожного етапу компоновки представлені окремими кресленнями. У початкуючого конструктора може створитися помилкове враження, ніби процес компоновки складається з послідовного складання таких креслень. Насправді мова йде про одному і тому ж компонувальному кресленні, яке безперервно доповнюється і уточнюється по ходу розробки, поки не набуває остаточного вигляду.

На користь наочності на кресленнях, що приводяться нижче, дрібні деталі показані здебільше в повному вигляді. Насправді ж в процесі компоновки їх змальовують спрощено, а інколи і не показують взагалі.

У книжковому викладі доводиться удаватися до повного вимальовування варіантів і грунтовних пояснень при порівнянні переваг і недоліків різних конструктивних рішень. На ділі велику частку варіантів конструктор зіставляє в думках, відразу відкидаючи недоцільні рішення, і лише інколи від руки робить накидання варіантів, деколи навіть без дотримання масштабу. Таким чином, процес зіставлення і вибору варіантів відбувається набагато швидше, ніж може показатися з приведених нижче пояснень і ілюстрацій.

Багато часу доводиться витрачати на вирішення тих, що виникають при проектуванні складних або нових конструктивних завдань, що вимагають творчої роботи, пошуків аналогій і опорних прикладів з практики різних галузей машинобудування, а інколи і постановки експериментів, які, залежно від відведених на проектування термінів, можуть бути проведені швидко або зі всією диктованою обставинами грунтовністю.

Початкові дані. Початковим матеріалом для проектування є розрахунковий ескіз гідравлічної частки насоса з основними розмірами (мал. 14). Насос одноступінчатий, з осьовим входом і консольною крыльчаткой. У всмоктуючому патрубку встановлений направляючий апарат, що забезпечує осьовий вхід водяного струменя на крыльчатку. Привід насоса від асинхронного електродвигуна (N = 30 кВт; п = 2950 об/мин). Окружна швидкість крыльчатки 35,5 м/с, розрахунковий натиск 0,5 Мпа, продуктивність 40 л/с. Насос має два симетрично розташованих вихідних патрубка площею 40 см2 кожен.