- •Методичний посібник до виконання звіту з конструкторської практики

- •1. Методичні засади проходження конструкторської практики

- •Сутність та особливості роботи конструктора

- •Основні види документації, що розроблюються конструктором

- •4. Етапи розробки проекту обладнання

- •7.5 Підвищення довговічності обладнання

- •1. Методичні засади проходження конструкторської практики

- •Місце конструкторської практики в навчальному процесі

- •Здійснення керівництва практикою

- •Завдання, що вирішуються під час проходження практики

- •Зміст пояснювальної записки

- •Зміст та обсяг звіту з переддипломної практики

- •Зміст графічної частини

- •1.6 Захист звіту з конструкторсько-технологічної практики

- •2. Покликанная конструктора та стуність його роботи

- •Місце конструктора у створенні нової техніки

- •Професійні якості, якими має володіти конструктор

- •3. Основні види документації, яка розроблюється конструктором

- •3.1 Комплектність технічної документації

- •3.2 Креслення загального виду

- •3.2.1 Складальні креслення загального виду

- •3.3 Складальні креслення

- •3.4 Робочі креслення деталей

- •3.5 Креслення складально-детальні

- •3.6 Креслення монтажні

- •3.7 Креслення комплектів

- •3.8 Креслення довідникові

- •3.9 Креслення ремонтні

- •3.10 Принципові схеми

- •4. Етапи розробки проекту обладнання

- •4.1 Технічне завдання

- •4.2 Технічна пропозиція

- •4.3 Ескізний проект

- •4.4 Технічний проект

- •4.5 Робочий проект

- •4.6 Розрахунки при проектуванні

- •5. Завдання і напрямки вдосконалення обладнання харчових виробництв

- •5.1 Задачі, що ставляться перед конструктором

- •5.2 Напрямки модернізації обладнання

- •6. Методика проектування обладнання та його елементів

- •6.1 Проектування машини або апарату

- •6.1.1 Послідовність прийняття проектних рішень

- •Побудова кінематичної схеми обладнання;

- •Розмірний аналіз конструкції обладнання;

- •6.1.2 Побудова кінематичної схеми обладнання

- •(М. Дніпропетровськ)

- •6.1.2 Забезпечення ергономічних вимог

- •Органов управления на панелях пульта: а — в положении сидя;

- •Наиболее важные для работы оператора средства отображения информации и органы управления; 2—5 — менее важные зоны

- •6.1.4 Розмірний аналіз конструкції обладнання

- •6.2 Проектування вузла

- •6.2.1 Послідовність проектування вузла

- •Малюнок 2

- •6.2.2 Компонування агрегату або функціонального вузла

- •Мал. 14. Ескіз гідравлічної частки насоса

- •Мал. 16. Розставляння опор валу

- •Мал. 17. Варіанти вихідних равликів

- •Мал. 18. Гідравлічна порожнина Мал. 19. Схема автоматичного зливу води

- •6.2.5 Забезпечення точності складання вузла

- •6.2.4 Призначення посадок рухомих і нерухомих з’єднань

- •6.3 Проектування деталі

- •6.3.1 Послідовність проектування деталі

- •Малюнок 4

- •Малюнок 5

- •6.3.2 Нанесення розмірів із врахуванням конструктивних і технологічних баз

- •6.3.3 Вибір розмірів деталі та їх граничних відхилень

- •6.3.4 Призначення допусків форми та розташування поверхонь деталі

- •6.3.5 Вибір матеріалу деталі

- •6.3.6 Вибір методу та режимів термічної обробки деталі

- •7. Забезпечення надійності та довговічності обладнання харчових виробництв

- •7.1 Підвищення довговічності обладнання конструкторським шляхом

- •7.2 Підвищення корозійної стійкості обладнання

- •7.3 Підвищення зносостійкості обладнання шляхом раціонального вибору матеріалу деталей

- •7.4 Використання технологічних методів підвищення довговічності

- •7.5 Підвищення довговічності обладнання шляхом забезпечення оптимальних умов змащування

- •Додатки Додаток а. Рекомендовані значення допусків форми і розташування поверхонь деталі

6.1.4 Розмірний аналіз конструкції обладнання

Процесс создания новых машин состоит из нескольких стадий, в том числе стадий разработки технического и рабочего проектов. При разработке технического проекта рекомендуется выполнять размерный анализ конструкции машины. Такой анализ помогает выбрать рациональные схемы компоновки деталей и узлов сборочных единиц машины и принять рациональные конструктивные решения. При разработке рабочего проекта окончательно рассчитывают допуски на размеры деталей машин.

Ниже приведены некоторые методические указания по проведению размерного анализа конструкций машин на этапе разработки технического проекта. Над разработкой проектов машины, как правило, работает группа конструкторов, возглавляемая ведущим конструктором.

Конструкторы разрабатывают проекты отдельных узлов машины. Ведущий конструктор руководит работой группы конструкторов и выполняет общую увязку всех узлов машины. Таким образом, ведущему конструктору удобно проводить размерную отработку конструкции машины, а каждому конструктору – размерную отработку конструкции своего узла.

На начальной стадии разработки технического проекта ведущий конструктор машины составляет схему ее общей компоновки. Затем он выявляет все требования точности, предъявляемые к относительному расположению сборочных единиц и деталей машины. После этого ведущий конструктор выявляет размеры деталей, влияющие на точность исходных размеров. Таким образом, ведущий конструктор составляет расчетные схемы, определяющие размерные взаимосвязи узлов и деталей, компонуемых в машине.

После выявления компоновочных расчетных схем выполняют размерный анализ конструкции машины, для чего определяют среднюю точность n влияющих размеров при заданной точности исходного размера.

Найдя t для влияющих размеров, ведущий конструктор оценивает возможность обеспечения средних допусков в производстве. При относительно больших значениях t требуемую конечную точность исходного размера можно обеспечить методом взаимозаменяемости. При очень жестких допусках t конечной точности можно достичь с помощью компенсаторов.

Более точную оценку можно получить, если задаваться конкретными значениями для каждого влияющего размера и вычислять погрешность исходного размера

Сопоставив расчетное значение t' с заданным t , ведущий конструктор назначает технологический метод достижения требуемой точности исходного размера. Если t' меньше t или мало отличается от него, требуемую точность можно обеспечить методом взаимозаменяемости. При t t следует применять метод регулирования. Если по каким-либо причинам нельзя использовать компенсатор, ведущий конструктор должен уменьшить t' , добиваясь выполнения условия t ?t .

Как следует из уравнения (4.4), уменьшить t' можно двумя способами: сокращением числа влияющих размеров и уменьшением значений t. Первый способ требует изменения схемы компоновки или конструкции сборочных единиц, второй связан с усложнением технологии изготовления деталей. Нередко окончательное решение можно принять лишь после проведения сравнительных экономических расчетов.

При размерно-технологическом анализе ведущий конструктор устанавливает:

- требования точности относительного расположения деталей и сборочных единиц;

- окончательную схему общей компоновки машины;

- предварительные значения допусков на изготовление деталей и сборочных единиц машины;

- методы достижения требуемой конечной точности при общей сборке машины.

Узлы и детали можно компоновать в машине по разным принципиальным схемам, каждая из которых имеет свои преимущества и недостатки. Рассмотрим это положение на примере наиболее типичного случая – компоновки трех сборочных единиц.

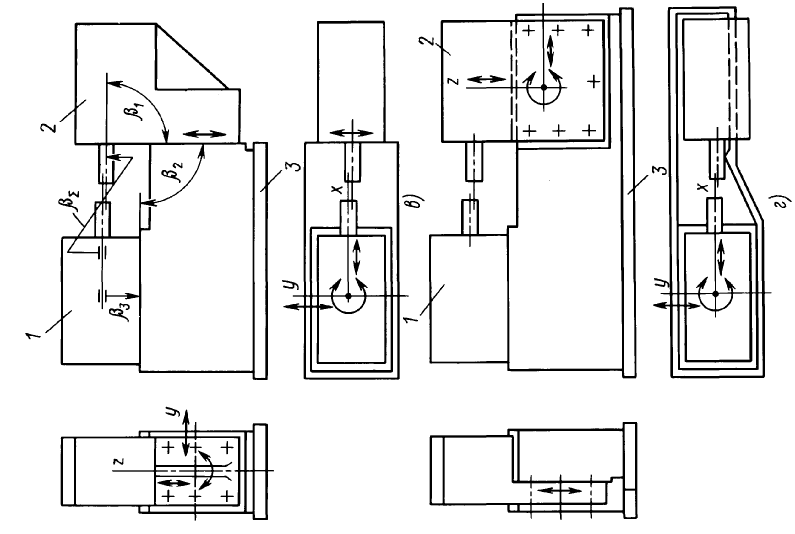

Компоновку большего числа сборочных единиц всегда можно привести к данному случаю. При сборке узлов 1-3 (рис. 4.8) требуется обеспечить совпадение осей вращения валов узлов 1 и 2 отдельно в вертикальной и горизонтальной плоскостях.

На рис. 4.8, а приведена схема компоновки, в которой узлы 1 и 2 устанавливают на плоскости и боковыми стенками поджимают к направляющим бортам плиты 3. При такой установке каждый узел лишают пяти степеней свободы относительно плиты. Требуемая точность положения узлов в направлении осей валов обычно бывает невысокой, обеспечение ее никаких затруднений в производстве не вызывает, поэтому степень свободы для перемещения узла вдоль оси вала как здесь, так и в дальнейшем не рассматривается.

На этой схеме , ', ? и ?ВВ ' указывают на совпадение и параллельность осей валов в вертикальной и горизонтальной плоскостях. Это и есть требования точности относительного расположения узлов. При схеме компоновки по рис. 4.8, а точность относительного расположения узлов 1 и 2 можно обеспечивать следующим образом.

1. Автоматически после их установки на базовых поверхностях плиты и поджима к направляющим бортам. Для этого необходимо, чтобы линейные размеры , , , ВВВ , , ВВВ' ' ' и угловые размеры (требования параллельности)

? ,? ,? , ?', ?', ?' выполнялись при обработке с такой точностью, при которой сумма погрешностей этих размеров не превышает допускаемые значения , ',? и ?ВВ ' . Сборка узлов по такой схеме наиболее проста, но механическая обработка деталей усложняется предъявляемыми к ним требованиями точности.

2. Пригонкой базовых плоскостей плиты (или узлов 1 и 2).

3. Подбором компенсаторных прокладок, клиньев.

4. Дополнительной обработкой деталей по месту, т.е. по результатам измерений при сборке.

На рис. 4.8, б приведена аналогичная предыдущей схема компоновки, в которой узлы не поджаты к направляющему борту. Вследствие этого они располагают степенями свободы для перемещения вдоль осей Ох и Оу и поворота вокруг вертикальной оси, что позволяет обеспечить требуемую точность совпадения и параллельность осей валов в горизонтальной плоскости регулированием. Для этого узлы перемещают и поворачивают в базовой плоскости до тех пор, пока оси валов не совпадут и не будут параллельны.

Совпадение и параллельность осей валов в вертикальной плоскости, как и в предыдущей схеме, следует обеспечивать точностью размеров , , ,? , ? и ? (см. рис. 4.8, б) пригонкой, ВВВ дополнительной обработкой или применением компенсаторных деталей.

В схеме компоновки, приведенной на рис. 4.8, в, узел 2 крепят к вертикальной торцовой плоскости плиты. Базовые плоскости плиты для узлов 1 и 2 расположены взаимно перпендикулярно. Каждый узел имеет три степени свободы. Это дает возможность обеспечить совпадение осей валов в вертикальной и горизонтальной плоскостях и параллельность в горизонтальной плоскости выверкой положения узлов. И лишь параллельности осей валов в вертикальной плоскости достигают точным изготовлением деталей по угловым размерам ? ,? и ? или другими методами, описанными выше.

В схеме компоновки, показанной на рис. 4.8, г, узел 2 укреплен на боковой вертикальной плоскости плиты. Каждый из узлов 1 и 2 имеет три степени свободы во взаимно перпендикулярных плоскостях. В этом случае обе базовые плоскости плиты параллельны осям валов, что дает возможность обеспечить все требования точности к относительному расположению узлов выверкой их положения.

Допустим, что показанные на рис. 4.8 варианты компоновочных схем равноценны с точки зрения удобства эксплуатации и габаритов. Тогда выбор наилучшей схемы компоновки зависит от результата экономических расчетов: схема, при которой стоимость изготовления машины минимальна, и будет наилучшей.

С точки зрения удешевления сборки машины наилучшей является схема компоновки, по которой во время сборки не требуется проведения выверки, пригонки или регулирования. Узлы и детали при их установке должны сразу занимать правильное положение. Исходя из этого, схему компоновки на рис. 4.8, а можно считать наилучшей, а схему на рис. 4.8, г – наихудшей.

Наиболее дешевую механическую обработку узлов и деталей обеспечивает схема компоновки, по которой при изготовлении деталей не требуется выдерживать точные допуски. С учетом этого схему компоновки на рис. 4.8, г следует считать наилучшей, а схему на рис. 4.8, а – наихудшей. Окончательный выбор оптимальной схемы компоновки выполняют после проведения экономических расчетов.

Для достижения точности соединения узлов с наименьшими затратами при выборе схемы компоновки конструктор должен по возможности избегать пригонок, выверок и регулирования при сборке, так как эти ручные операции дорогостоящи; применение их допустимо только в крайних случаях и должно быть обосновано экономически. Кроме того, конструктору в первую очередь следует выяснить, каковы требования точности к относительному расположению узлов и сколько размеров влияет на точность.

Чем больше допуск на размер детали, тем проще и дешевле ее изготовление, поэтому очень важно получить как можно больший допуск t для каждой детали. Значение t зависит от t и числа i i ? влияющих размеров, входящих в данную расчетную схему. Следовательно, для увеличения t можно повышать t и уменьшать число i ? влияющих размеров. На практике для расширения допусков используют оба направления.

Если валы узлов соединены муфтой, значение t зависит от ? типа соединительной муфты. Так, соединительная муфта типа МУВП допускает весьма незначительные смещение и перекос осей соединяемых валов. При использовании кулачково-дисковой муфты могут быть допущены бoльшие погрешности, а при наличии муфты с торообразным упругим элементом допускаемые смещения и перекосы осей валов еще более значительны. Следовательно, при необходимости можно подобрать стандартную или сконструировать специальную соединительную муфту и увеличить таким образом значение t , т.е. расширить допуск на смещение и перекосы осей валов соединяемых узлов.

Иногда удается уменьшить число влияющих размеров расчетной схемы введением конструктивных изменений. Например, по схеме компоновки, показанной на рис. 4.8, а, каждая из четырех расчетных схем содержит по три влияющих размера ( , и ; ', ' и ';? ,? и ? ; , и ? ).ВВВВВВ ?' ?' ' Если вывести опорные поверхности плиты в одну плоскость, влияющие размеры В и ? из расчетных схем выпадают. При некоторых условиях такого результата можно достичь и в отношении влияющих размеров В' и ?' . Следует отметить, что в этих случаях не только уменьшается число влияющих размеров, но и упрощается конструкция плиты, а также снижается стоимость ее изготовления.

После уточнения t и числа влияющих размеров расчетной схемы рассчитывают допуски на размеры деталей. Если значения t полученные расчетом, легко обеспечить при механической обработке деталей, следует применять схемы компоновки без регулирования и выверок (например, схему на рис. 4.8, а). Если же допуски t очень жесткие и не могут быть выдержаны в производстве, следует использовать схемы компоновки, в которых можно проводить выверку положения узлов (например, схему на рис. 4.8, г).

Для конкретных изделий и условий производства можно выбрать схему компоновки, в которой одну часть требований точности обеспечивают регулированием, а другую – точным изготовлением деталей.

В массовом и крупносерийном производствах, как известно, широко применяют специальное оборудование, приспособления и инструменты. В этих условиях при изготовлении деталей удается выдерживать и сравнительно жесткие допуски.

При сборке ручные операции типа пригонки и регулирования крайне нежелательны, поэтому в массовом и крупносерийном производствах узлы часто соединяют гибкими связями (ремнями, цепями, шарнирными муфтами – карданными валами, компенсирующими муфтами и др.). Если жесткие связи узлов сохраняют, требуемую точность их относительного положения обеспечивают точным изготовлением деталей, чтобы узлы при установке занимали точное положение и были лишены свободы перемещения и поворота (см. рис. 4.8, а).

При единичном и мелкосерийном производствах требуемую точность относительного расположения узлов обеспечивают преимущественно регулированием, пригонкой и изготовлением некоторых простых деталей по месту. В этих случаях желательно, чтобы узлы при установке могли свободно перемещаться и поворачиваться по базовым поверхностям (см. рис. 4.8, г).

Выше рассмотрены варианты компоновки узлов для простого типового случая. На практике встречаются более сложные схемы компоновки трех и более узлов, к которым могут быть предъявлены разные требования точности, поэтому обычно возникают различные по сложности задачи нахождения наилучшего варианта компоновочной схемы. Однако изложенные выше принципы и общие указания помогут успешно решить любую компоновочную задачу независимо от ее сложности.

Общая компоновка машин многих типов оправдана длительной эксплуатацией этих машин. При размерном анализе схема компоновки таких машин не подвергается сомнению. В этих случаях, исходя из существующей схемы компоновки, определяют требования точности и технологические методы ее достижения.