- •12.Общая схема производста строительных материалов.

- •13.Стеновые керамические материалы. Кирпич и камни керамические..

- •14.Облицовочная керамика(керамические6кирпич,плитки и плиты)

- •15.Кровельные керамические изделия. Трубы и санитарно-технические керамические изделия.

- •16.Минеральные вяжущие вещества. Классификация вяжущих веществ.

- •17.Гипсовые вяжущие вещества(виды, свойства, применение).

- •18.Воздушная известь(виды, свойства, применение)

- •19.Портландцемент. Химический, минералогический составы, производство.

- •20.Свойства портландцемента.

- •21.Разновидности портландцемента.

- •22.Глиноземестый цемент. Расширяющиеся цементы.

- •23.Битумные вяжущие вещества. Виды, состав,строение, свойства, применение. Виды битумных вяжущих

- •Природные битумы

- •Нефтяные битумы

- •Остаточные битумы

- •Окисленные битумы

- •Крекинговые битумы

- •Состав и структура битума

- •Свойства битумных вяжущих

- •Вязкость битумов

- •Температура размягчения

- •Применение битумных вяжущих

- •24.Строительные растворы. Классификация.

- •25.Бетон. Общие сведения и классификация.

- •26.Материалы для изготовления тяжелого бетона.

- •Крупный заполнитель.

- •27.Свойства бетонных смесей.Влияние основных факторов на удобоукладываемость.

- •28.Основной закон прочности бетона.

- •29.Основы технологии бетона(приготовление, транспортировка, укладка, уплотнение бетонной смеси)

- •30.Твердение бетона в различных условиях и методы его ускорения. Зимнее бетонирование.

- •31.Прочность, марка, класс бетона.

- •33.Специальные виды бетонов.(высокопрочный, гидротехнический,жаростойкий, защитный)

- •34.Специальные виды бетонов(легкие, асфальтовые, серные, пи-бетоны)

- •35.Железобетонные изделия.Общие сведения.Понятие о железобетоне.

- •36.Монолитный, сборный, сборно-монолитный железобетон(достоинства и недостатки)

- •37.Основные виды железобетонных изделий и конструкций.

- •38.Древесные материалы.Общие сведения.Состав и строение древесины.

- •39.Пороки древесины.

- •40.Свойства древесины.

- •41.Основные древесные породы, применяемые в строительстве.

- •42.Лесоматериалы.Пилометериалы.

- •43.Изделия из древесины.

- •44.Материалы из отходов древесины.

- •45.Защита древесины от гниения и возгорания.

- •47. Основные горные породы, применяемые в строительстве.

- •48.Материалы и изделия из природного камня.

- •49. Коррозия природного камня и меры защиты от нее.

- •50. Общие сведения о металлах и сплавах. Классификация металлов.

- •51. Основные технологии черных металлов (производство чугуна и стали).

- •52.Свойства сталей.

- •53.Углеродистые и легированные стали.

- •54.Термическая обработка стали.

- •55.Стальной прокат. Стальная арматура.

- •56. Соединения стальных конструкций.

- •57. Цветные металлы и сплавы.

- •58. Изделия из цветных металлов и сплавов.

- •59.Коррозия металлов и меты защиты от нее.

56. Соединения стальных конструкций.

Основным видом заводских соединений являются сварные соединения. Сварка существенно (до 20 %) снижает трудоемкость изготовления, упрощает конструкцию и в сравнении с ранее применявшейся клепкой дает значительную (до 15...20 %) экономию металла. Возникающие внутренние остаточные напряжения от сварки, суммируясь с напряжениями от действия сил на элемент, усложняют напряженное состояние сварного соединения. В частности, при сварке толстых элементов возникает объемное напряженное состояние, особенно опасное при действии динамических нагрузок и низких температур, когда оно способствует хрупкому разрушению соединения. В строительных конструкциях применяется в основном электродуговая (ручная, автоматическая, полуавтоматическая, газоэлектрическая и электрошлаковая) сварка. Применение контактной и газовой сварки ограничено.

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 14.2), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

В случае автоматической и полуавтоматической сварки дуга замыкается под слоем флюса, флюс расплавляется и надежно защищает расплавленный металл от соприкосновений с воздухом; расплавленный металл в этих условиях остывагт несколько медленней, хорошо освобождается от пузырьков газа и шлака, получается чистым, с ничтожным количеством вредных примесей; большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки, хотя этот вид сварки затруднительно вести в вертикальном и потолочном положениях. Электрошлаковая сварка (разновидность автоматитической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

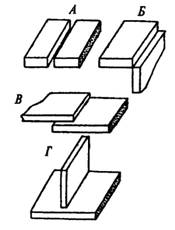

Сварные швы. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-, образными. Для U- и V- V- и К- образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис 14.3, а, поз.1), являющихся источником концентрации напряжении. Различные варианты стыковых швов показаны на рис. 14.3, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 14.3, в).

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис. 14.2). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

Сварные

соединения.

Рисунок 1. Сварные соединения: А - стыковое; Б - угловое; В - нахлесточное; Г - тавровое

Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). В стыковых соединениях элементы соединяются торцами или кромками, т. е. один элемент как бы является продолжением другого (рис. 14.3, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом ( соответственно слева и справа на рис. 14.3, г).

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 14.3, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3...6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 14.3, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

Болтовые соединения. В металлических конструкциях для соединения элементов применяют болты грубой, нормальной, повышенной точности, а также высокопрочные диаметром от 16 до 30 мм. Используют также анкерные болты диаметром до 90 мм.

Болты имеют головку, тело, которые на 2—3 мм меньше толщины соединяемого пакета, и нарезную часть, на которую надевается шайба и навинчивается гайка. Болты грубой и нормальной точности и гайки к ним изготовляют из углеродистой стали и вводят в отверстия, образованные продавливанием или сверлением в отдельных элементах. Края отверстия обычно имеют негладкую поверхность, несовпадение отверстий в отдельных элементах, что ухудшает работу соединения. Разница в диаметрах болта и отверстия (на 2...3 мм повышает деформативность соединения, хотя и облегчает посадку болтов и упрощает образование соединения.

Для болтов повышенной точности (из углеродистой или легированной стали) принято поверхность ненарезанной части тела болта обтачивать до строго цилиндрической формы, а диаметр отверстия для таких болтов равен диаметру болта плюс 3 мм. Гладкая поверхность отверстия достигается сверлением отверстий в собранных элементах либо через специальные кондукторы-шаблоны, в отдельных элементах и деталях. Такие соединения применяют довольно редко.

Высокопрочные болты изготовляют из углеродистой стали 35 или легированных сталей 40Х, 40ХФА и 38ХС. Болты подвергают термической обработке в уже готовом виде. Высокопрочные болты ставят в отверстия большего, чем болт, диаметра, причем гайки затягивают специальным ключом, достигая большой силы натяжения болтов. Последняя плотно стягивает соединяемые элементы и препятствует их взаимному сдвигу за счет трения между соединяемыми элементами.

Расчет болтовых соединений (кроме высокопрочных) производится для двух случаев работы. Когда внешнее усилие направлено поперек оси болта, соединение работает на сдвиг, а болты работают на срез и смятие. Если же усилие действует вдоль оси стержня болта, то болты работают на растяжение, а разрушение соединения наступает после больших пластических деформаций, в результате чего усилие распределяется поровну между всеми болтами.