- •1. Изделие и его элементы

- •2. Производственный и технологический процессы в производстве

- •3. Классификация технологических процессов

- •4. Технологическая операция и её элементы

- •5.6.7. Типы машиностроительных производств. Их технологическая и экономическая характеристики.

- •8. Показатели качества изделий. Составляющие качества поверхности.

- •9. Влияние качества поверхности на эксплуатационные св-ва деталей

- •10. Критерии оценки шероховатости поверхности

- •11. Критерии оценки шероховатости поверхности.

- •12. Понятие о точности – экономическая и достижимая точность. Основные факторы, влияющие на точность обработки.

- •13. Фактор, влияющий на точность обработки – неточность станков.

- •14. Фактор, влияющий на точность обработки – точность изготовления режущего и вспомогательного инструмента, приспособления и их изнашивание во время работы.

- •15. Фактор влияющий на точность обработки – неточность обработки, зависящая от установки инструмента и настройки станка на размер.

- •16. Фактор, влияющий на точность обработки – погрешности установки и базирования заготовки на станке или в приспособлении.

- •17. Фактор влияющий на точность обработки – деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид.

- •18. Жёсткость упругой системы спид. Методы определения.

- •19 Фактор, влияющий на точность обработки – деформация деталей возникающая при ее закреплении для обработки

- •20 Тепловые деформации и внутренние напряжения (начало 19)

- •21 Погрешности обработки заготовок

- •22. Закон нормального распределения (з-н Гауса)

- •23.Законы рассеяния (распределения) размеров. Закон равнобедренного треугольника (закон Симпсона). Закон равной вероятности.

- •24. Законы рассеяния (распределения) размеров. Закон эксцентриситета (з-н Релея). Композиция законов распределения и суммирование погрешностей.

- •25. Поверхности и базы обрабатываемой детали.

- •26. Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций.

- •27. Способы установки деталей Правило шести точек.

- •П равила шести точек.

- •28. Понятие о технической норме времени.

- •29. Структура нормы времени на обработку.

- •30. Особенности нормировании при многостаночной работе.

- •31. Методы и порядок определении нормы времени но элементам.

- •32. Определение квалификации работы.

- •33. Понятие о припусках. Виды припусков.

- •Виды припусков:

- •34. Факторы, влияющие на величину припуска.

- •35. Методы определения припусков на обработку.

- •36. Основные требования к тех процессу металлообработки.

- •37. Исходные данные для проектирования тех процесса металлообработки.

- •38. Организация форма выполнения тех процесса и величина партии деталей.

- •39. Установление плана и методов обработки.

- •40. Выбор оборудования, приспособлений, режущего и измерительного инструмента.

- •41. Установление режима резания.

- •42. Классификация деталей - тел вращения и виды их обработки.

- •43. Схемы точения ступенчатых валов

- •44. Обработка на токарных многорезцовых станках.

- •45. Виды и методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •46. Виды обработки отверстий

- •47. Обработка отверстий лезвийным инструментом – сверление, зенкерование, развертывание.

- •48. Обработка отверстий лезвийным инструментом- ценкование, зенкование, протягивание, растачивание.

- •49. Обработка инструмента абразивным инструментом. Шлифование и хонингование отверстий.

15. Фактор влияющий на точность обработки – неточность обработки, зависящая от установки инструмента и настройки станка на размер.

На производстве при обработке более одной детали станок предварительно настраивают на данный размер одним из следующих мер:

Метод равных проходов – рабочий измеряет фактические размеры заготовок, зная размер который необходимо обеспечить на данной операции он вычисляет величину припуска. Включает станок подводит инструмент в ручную до касания с обрабатываемой поверхностью. Этот момент определяют по появлению черточки на поверхности по лимбу станка откладывают рассчитанную величину припуска и обрабатывают небольшой участок поверхности, выключают станок измеряют полученный размер. Если размер не соответствует требованию повторяют выше описанное. Неточность обработки может возникнуть в ряде упругих отжатий резца при обработки заготовки имеющих разные припуски.

Метод автоматического получения размера. Станок настраивают с помощью специально изготовленного шаблона или заведомо годной детали. Во включённом состоянии рабочий устанавливает шаблон на станке и закрепляет. Не включая станок вручную подводит инструмент до касания с поверхностью шаблона. Станок настроен, шаблон снимаем. В обоих случаях после настройки обрабатывают всю партию деталей без дополнительных корректировок.

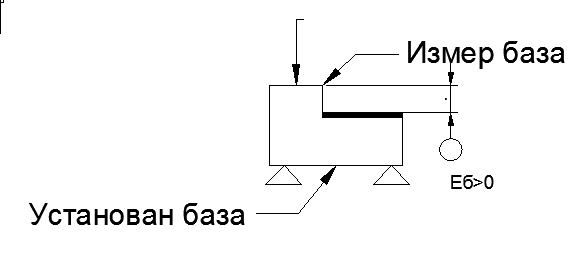

16. Фактор, влияющий на точность обработки – погрешности установки и базирования заготовки на станке или в приспособлении.

Погрешность установки является одной из величин определяющих общую погрешность и равна сумме погрешностей базирования и закрепления.

Погрешность базирования возникает из

за возможного не совмещения установочной

базы и измерительной.

Погрешность базирования возникает из

за возможного не совмещения установочной

базы и измерительной.

При совмещении установочной и измерительной баз потребность базирования равна нулю. Погрешность закрепления возникает в результате возможного смещения заготовки под действием зажимной силы прикладываемой к заготовке для фиксации её положения при обработке.

17. Фактор влияющий на точность обработки – деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид.

При обработке деталей на станке силы резания, закрепления и другие воздействуют на элементы системы СПИД и приводят к их упругим деформациям изменению величины силковых зерров каждему режущей кромке инструмента, в результате размеры обрабатываемой детали изменяются и могут появляться отклонения от правильной геометрической формы.

Деформации в системе СПИД можно разделить на 2 вида

Упругие деформации отдельных элементов

Деформации в местах соединения деталей и узлов станка и элементов СПИД которая является результатом зазоров и упругих обозначений стыков, о жёсткость системы СПИД оказывает значительное влияние на точность обработки на станках.

Под жесткостью упругой системы понимают её способность оказывать сопротивление действию сил стремящихся её деформировать. Жёсткость существенно влияет на точность обработки и появление вибраций.

18. Жёсткость упругой системы спид. Методы определения.

Под жесткостью упругой системы понимают её способность оказывать сопротивление действию сил стремящихся её деформировать. Жёсткость существенно влияет на точность обработки и появление вибраций.

Жёсткость системы СПИД определяют отношением продольной составляющей силы резания к величине смещения режущей кромки инструмента.

Величина обратной жёсткости называется податливость системы