- •1. Изделие и его элементы

- •2. Производственный и технологический процессы в производстве

- •3. Классификация технологических процессов

- •4. Технологическая операция и её элементы

- •5.6.7. Типы машиностроительных производств. Их технологическая и экономическая характеристики.

- •8. Показатели качества изделий. Составляющие качества поверхности.

- •9. Влияние качества поверхности на эксплуатационные св-ва деталей

- •10. Критерии оценки шероховатости поверхности

- •11. Критерии оценки шероховатости поверхности.

- •12. Понятие о точности – экономическая и достижимая точность. Основные факторы, влияющие на точность обработки.

- •13. Фактор, влияющий на точность обработки – неточность станков.

- •14. Фактор, влияющий на точность обработки – точность изготовления режущего и вспомогательного инструмента, приспособления и их изнашивание во время работы.

- •15. Фактор влияющий на точность обработки – неточность обработки, зависящая от установки инструмента и настройки станка на размер.

- •16. Фактор, влияющий на точность обработки – погрешности установки и базирования заготовки на станке или в приспособлении.

- •17. Фактор влияющий на точность обработки – деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид.

- •18. Жёсткость упругой системы спид. Методы определения.

- •19 Фактор, влияющий на точность обработки – деформация деталей возникающая при ее закреплении для обработки

- •20 Тепловые деформации и внутренние напряжения (начало 19)

- •21 Погрешности обработки заготовок

- •22. Закон нормального распределения (з-н Гауса)

- •23.Законы рассеяния (распределения) размеров. Закон равнобедренного треугольника (закон Симпсона). Закон равной вероятности.

- •24. Законы рассеяния (распределения) размеров. Закон эксцентриситета (з-н Релея). Композиция законов распределения и суммирование погрешностей.

- •25. Поверхности и базы обрабатываемой детали.

- •26. Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций.

- •27. Способы установки деталей Правило шести точек.

- •П равила шести точек.

- •28. Понятие о технической норме времени.

- •29. Структура нормы времени на обработку.

- •30. Особенности нормировании при многостаночной работе.

- •31. Методы и порядок определении нормы времени но элементам.

- •32. Определение квалификации работы.

- •33. Понятие о припусках. Виды припусков.

- •Виды припусков:

- •34. Факторы, влияющие на величину припуска.

- •35. Методы определения припусков на обработку.

- •36. Основные требования к тех процессу металлообработки.

- •37. Исходные данные для проектирования тех процесса металлообработки.

- •38. Организация форма выполнения тех процесса и величина партии деталей.

- •39. Установление плана и методов обработки.

- •40. Выбор оборудования, приспособлений, режущего и измерительного инструмента.

- •41. Установление режима резания.

- •42. Классификация деталей - тел вращения и виды их обработки.

- •43. Схемы точения ступенчатых валов

- •44. Обработка на токарных многорезцовых станках.

- •45. Виды и методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •46. Виды обработки отверстий

- •47. Обработка отверстий лезвийным инструментом – сверление, зенкерование, развертывание.

- •48. Обработка отверстий лезвийным инструментом- ценкование, зенкование, протягивание, растачивание.

- •49. Обработка инструмента абразивным инструментом. Шлифование и хонингование отверстий.

Виды припусков:

Общим припуском на обработку называется слой металла, удаляемый с обрабатываемой поверхности в процессе выполнения всего процесса обработки с целью получения готовой детали.

Если в техпроцессе обработка одной поверхности проходит в несколько операций, то общий припуск делится на операционные припуски.

Е сли

операция включает в себя несколько

переходов или проходов, то операционных

припуск в этом случае будет равен сумме

промежуточных припусков на переходы

или проходы.

сли

операция включает в себя несколько

переходов или проходов, то операционных

припуск в этом случае будет равен сумме

промежуточных припусков на переходы

или проходы.

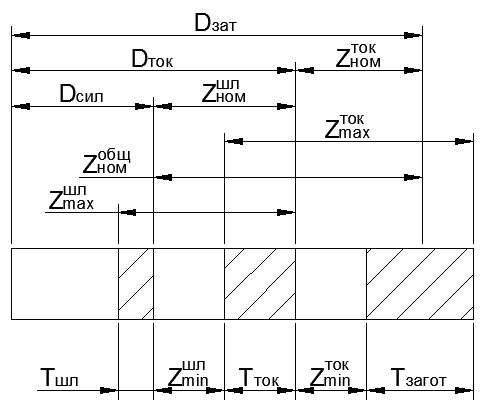

Схема расположения припусков (z) и допусков (T) на обработку поверхности вала за 2 операции: токарную и шлифовальную.

– общий припуск

на обработку.

– общий припуск

на обработку.

,

,

– операционные припуски на токарную

и шлифовальную операцию.

– операционные припуски на токарную

и шлифовальную операцию.

Согласно схеме

общий припуск на заготовку равен:

Общий припуск на

обработку равен сумме отрезанных

припусков:

Согласно схеме

максимальный припуск на обработку на

какой-то иной операции определяется

по формуле:

Припуск – слой металла, имеющий номинальный размер и допуск на этот размер.

Номинальный

операционный припуск равен сумме

минимального припуска и допуска на

предыдущую операцию.

Формулы показывают, что расширение допуска на предшествующих операциях неизбежно вызывает увеличение припуска для последующих операций, снижает их производительность, и наоборот, приуменьшении припуска на обработку для данной операции приходится повышать точность (уменьшать допуск) для предыдущей операции. В связи с этим при назначении операционных припусков и допусков следует принимать во внимание: 1. операционный припуск должен быть не слишком большим, чтобы не удорожать данную операцию за счет съема большого слоя металла, но и не слишком малым, чтобы не удорожать предыдущую операцию из-за повышения ее точности; 2. операционный допуск должен быть достаточно широким, чтобы данная операция легко выполнялась, но не слишком широким, т.к. увеличение допуска для данной операции вызывает увеличение припуска для последующих операций.

34. Факторы, влияющие на величину припуска.

На величину минимального припуска в общем случае влияет ряд факторов, которые можно объединить в три крупных, а минимальный припуск рассчитать по формуле:

– слой

металла, который необходимо удалить с

поверхности для устранения неровностей

и дефективного поверхностного слоя

металла оставшихся после предыдущей

операции.

– слой

металла, который необходимо удалить с

поверхности для устранения неровностей

и дефективного поверхностного слоя

металла оставшихся после предыдущей

операции.

Для

тел вращения (двухсторонняя обработка)

.

.

Для

односторонней обработки

.

.

– слой

металла, удаляемый с поверхности для

компенсации погрешности

формы и пространственных отклонений

в расположении обрабатываемых

поверхностей.

– слой

металла, удаляемый с поверхности для

компенсации погрешности

формы и пространственных отклонений

в расположении обрабатываемых

поверхностей.

– слой

металла, удаляемый с поверхности для

компенсации погрешности

установки, т.к.

и

векторные величины имеют значение и

направление, то складываются они

геометрическим по

… квадратного

поля.

– слой

металла, удаляемый с поверхности для

компенсации погрешности

установки, т.к.

и

векторные величины имеют значение и

направление, то складываются они

геометрическим по

… квадратного

поля.

Составление

минимального припуска

,

,

,

и

приводится в справочниках для конкретных

условий обработки. Во всех случаях

минимальный припуск должен быть больше

толщены стружки которую может снять

режущий инструмент.

,

и

приводится в справочниках для конкретных

условий обработки. Во всех случаях

минимальный припуск должен быть больше

толщены стружки которую может снять

режущий инструмент.