- •1. Изделие и его элементы

- •2. Производственный и технологический процессы в производстве

- •3. Классификация технологических процессов

- •4. Технологическая операция и её элементы

- •5.6.7. Типы машиностроительных производств. Их технологическая и экономическая характеристики.

- •8. Показатели качества изделий. Составляющие качества поверхности.

- •9. Влияние качества поверхности на эксплуатационные св-ва деталей

- •10. Критерии оценки шероховатости поверхности

- •11. Критерии оценки шероховатости поверхности.

- •12. Понятие о точности – экономическая и достижимая точность. Основные факторы, влияющие на точность обработки.

- •13. Фактор, влияющий на точность обработки – неточность станков.

- •14. Фактор, влияющий на точность обработки – точность изготовления режущего и вспомогательного инструмента, приспособления и их изнашивание во время работы.

- •15. Фактор влияющий на точность обработки – неточность обработки, зависящая от установки инструмента и настройки станка на размер.

- •16. Фактор, влияющий на точность обработки – погрешности установки и базирования заготовки на станке или в приспособлении.

- •17. Фактор влияющий на точность обработки – деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид.

- •18. Жёсткость упругой системы спид. Методы определения.

- •19 Фактор, влияющий на точность обработки – деформация деталей возникающая при ее закреплении для обработки

- •20 Тепловые деформации и внутренние напряжения (начало 19)

- •21 Погрешности обработки заготовок

- •22. Закон нормального распределения (з-н Гауса)

- •23.Законы рассеяния (распределения) размеров. Закон равнобедренного треугольника (закон Симпсона). Закон равной вероятности.

- •24. Законы рассеяния (распределения) размеров. Закон эксцентриситета (з-н Релея). Композиция законов распределения и суммирование погрешностей.

- •25. Поверхности и базы обрабатываемой детали.

- •26. Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций.

- •27. Способы установки деталей Правило шести точек.

- •П равила шести точек.

- •28. Понятие о технической норме времени.

- •29. Структура нормы времени на обработку.

- •30. Особенности нормировании при многостаночной работе.

- •31. Методы и порядок определении нормы времени но элементам.

- •32. Определение квалификации работы.

- •33. Понятие о припусках. Виды припусков.

- •Виды припусков:

- •34. Факторы, влияющие на величину припуска.

- •35. Методы определения припусков на обработку.

- •36. Основные требования к тех процессу металлообработки.

- •37. Исходные данные для проектирования тех процесса металлообработки.

- •38. Организация форма выполнения тех процесса и величина партии деталей.

- •39. Установление плана и методов обработки.

- •40. Выбор оборудования, приспособлений, режущего и измерительного инструмента.

- •41. Установление режима резания.

- •42. Классификация деталей - тел вращения и виды их обработки.

- •43. Схемы точения ступенчатых валов

- •44. Обработка на токарных многорезцовых станках.

- •45. Виды и методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •46. Виды обработки отверстий

- •47. Обработка отверстий лезвийным инструментом – сверление, зенкерование, развертывание.

- •48. Обработка отверстий лезвийным инструментом- ценкование, зенкование, протягивание, растачивание.

- •49. Обработка инструмента абразивным инструментом. Шлифование и хонингование отверстий.

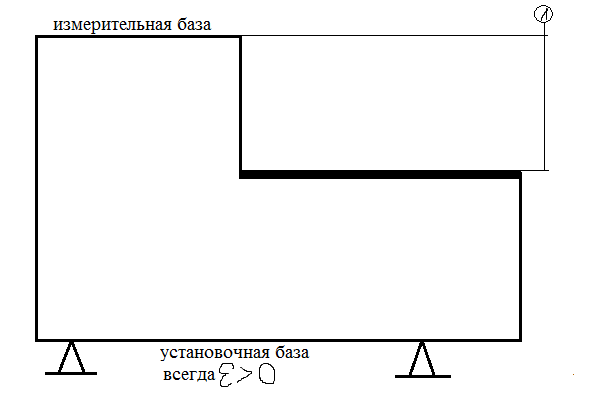

26. Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций.

Максимальной точности обработки можно добиться в том случаи, когда весь процесс обработки всех поверхностей ведется от одной установочной базы с одного установа.

Принцип постоянства базы состоит в том, что для выполнения всех операций при обработке деталей используют одну и ту же базу.

Если по кор-ру обработки сделать этого нельзя, и необходимо принять новую базу, то в качестве ее выбирают такую поверхность, которая максимально точно по сравнению с поверхностями, оказывающими наибольшее влияние на работу детали в узле.

При выборе баз различного назначения нужно стремиться к тому, чтобы использовать одну и ту же поверхность в качестве различных баз: чтобы установочная база служила измерительной базой или еще лучше, в том числе и сборочной базой, в этом состоит принцип совмещения баз.

Размеры установочной базы должны обеспечивать неизменность положения заготовки при обработке, а так же надежное ее закрепление. На первых операциях в качестве установочной базы используют необработанные поверхности, поэтому выбирают такие, которые не имеют уклонов, облоя и др. грубых дефектов. Обработка заготовок на первой операции начинается с поверхностей, которые будут в дальнейшем служить чистовыми установочными базами.

После того, как обработана установочная поверхность, обрабатываются все остальные поверхности соблюдая определенную последовательность, при этом необходимо понимать, что обработка каждой последующей поверхности может исказить обработанные ранее поверхности из-за распределения внутренних напряжений, по этой причине на первых операциях тех процесса обрабатывают наименее точные поверхности или поверхности, под которыми могут быть скрытые дефекты в металле(шлак, поры, микротрещины и тд.)

После этого поверхности обрабатывают от менее точных, к наиболее точным, последней обрабатывают самую точную поверхность.

27. Способы установки деталей Правило шести точек.

При обработке на станках заготовка может быть установлена одним из следующих способов:

Установка заготовки непосредственно на столе станка или в универсальном приспособлении с выверкой его положения относительно рабочих органов станка и инструмента. Способ трудоемок, требует высокой квалификации рабочего и используется в единичном - среднештучном производстве.

Установка заготовки на столе станка по разметке. Разметкой называют нанесение на заготовку осей, линий, точек, определяющих положение обрабатываемых поверхностей. Разметка относительно неточна, требует высокой квалификации слесаря, от индивидуальных качеств которого значительно зависит точность. Используется при обработке крупногабаритных заготовок.

Установка заготовки в специальном приспособлении. Способ обеспечивает высокую точность установки всех заготовок при минимальной затрате времени. Широко применяется в крупносерийном и массовом производствах. Недостаток – высокая стоимость приспособления и высокая точность изготовления основных узлов (погрешность не больше 30% от допуска на размер этой операции).