- •Раздел II. Возведение земляных сооружений

- •1. Основные положения

- •Значения m для различных грунтовых условий

- •1.1. Мероприятия, предотвращающие замачивание выемок

- •1.2. Подсчет объемов земляных сооружений

- •2. Технология рыхления немерзлых грунтов

- •3. Технология разработки грунта

- •4. Технология гидравлической разработки грунта

- •5. Возведение земляных сооружений бурением

- •6. Технология возведения земляных сооружений взрывом

- •6.1. Технология взрывания

- •7. Технология механической деформации грунта (вытрамбовывание)

- •8. Технологии механического резания грунта

- •8.1. Возведение земляных сооружений экскаватором

- •8.2. Возведение земляных сооружений скрепером

- •Технологические характеристики скреперов

- •8.3. Возведение земляных сооружений бульдозером

- •Технико-экономическая оценка различных технологий резания грунта

- •8.4. Технология уплотнения уложенного грунта

- •8.5. Техника безопасности процесса

- •9. Возведение земляных сооружений при отрицательных температурах

8.2. Возведение земляных сооружений скрепером

Скрепер – землеройно-транспортная машина, которая осуществляет весь комплект технологических операций: разработку грунта, транспортировку, отсыпку и разравнивание (рис. 2.33). Проще говоря, скрепер - это большой ковш на колесах, которому придается мощная энергетика (тягач).

1. Вид продукции: планировка площадок, устройство насыпей (плотины, дамбы, дороги), устройство котлованов больших объемов (более 5000 м3).

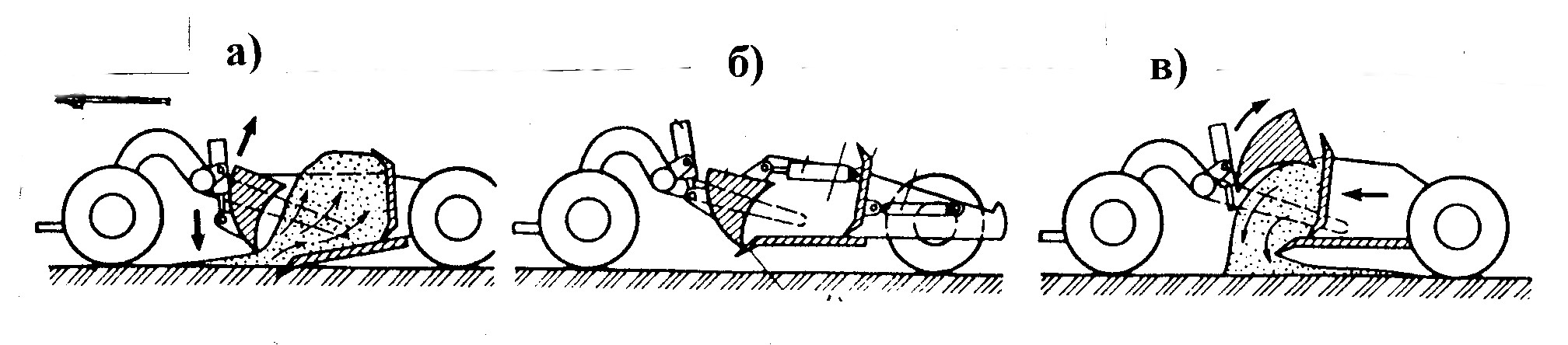

2. Состав процесса: зарезание грунта (набор), транспортирование, отсыпка, разравнивание, возвращение к месту набора (холостой ход) (рис. 2.28).

Рис. 2.33. Схема работы скрепера:

а – набор грунта; б – транспортное положение; в – разгрузка

3. Вход в процесс – общий (см. стр. 29).

4. Ресурсы.

4.1. Материалы – грунты I-II групп природного сложения; разрыхленные грунты III группы.

4.2. Техника.

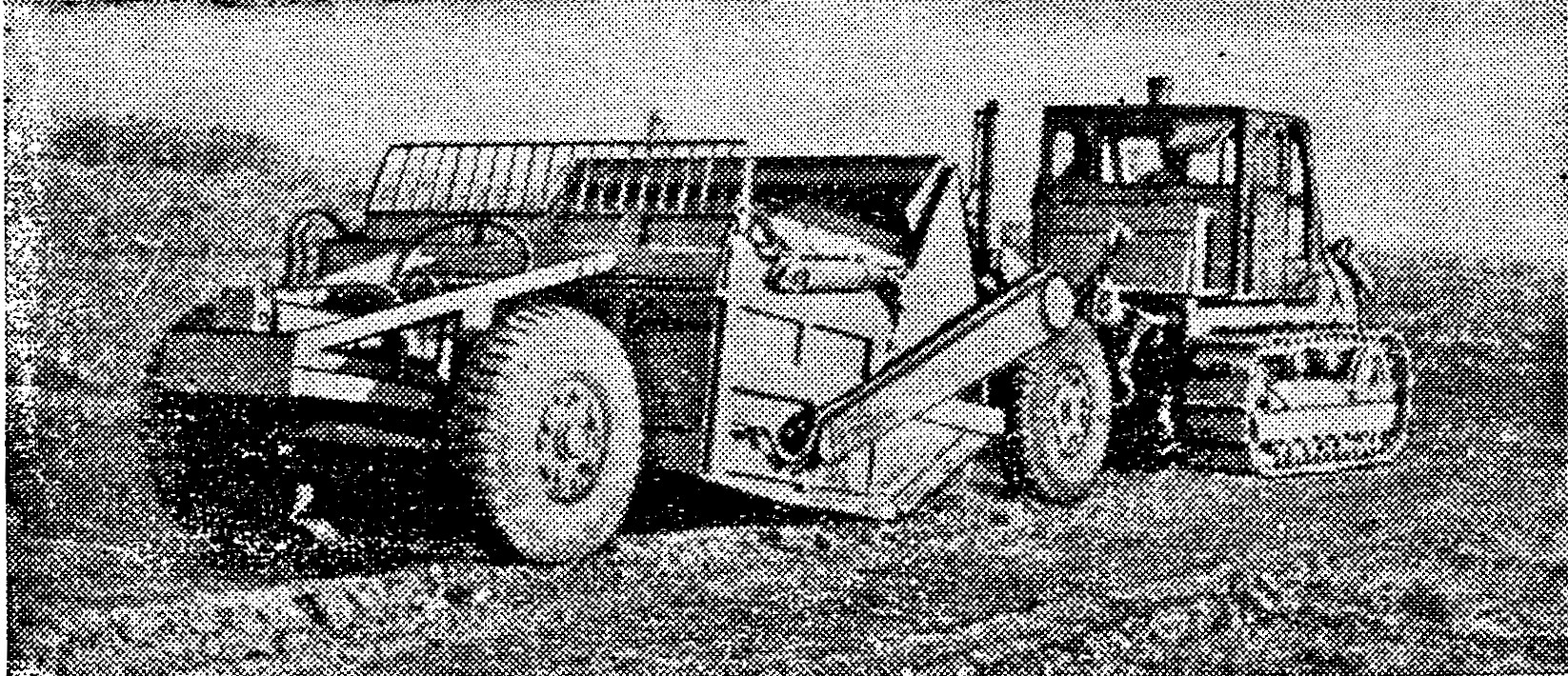

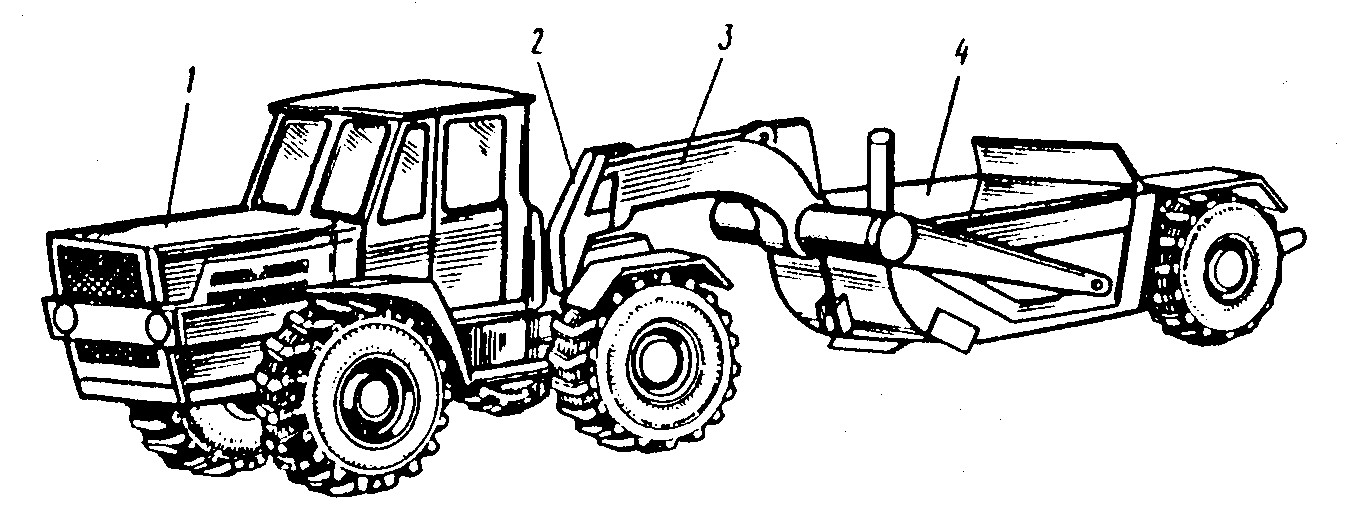

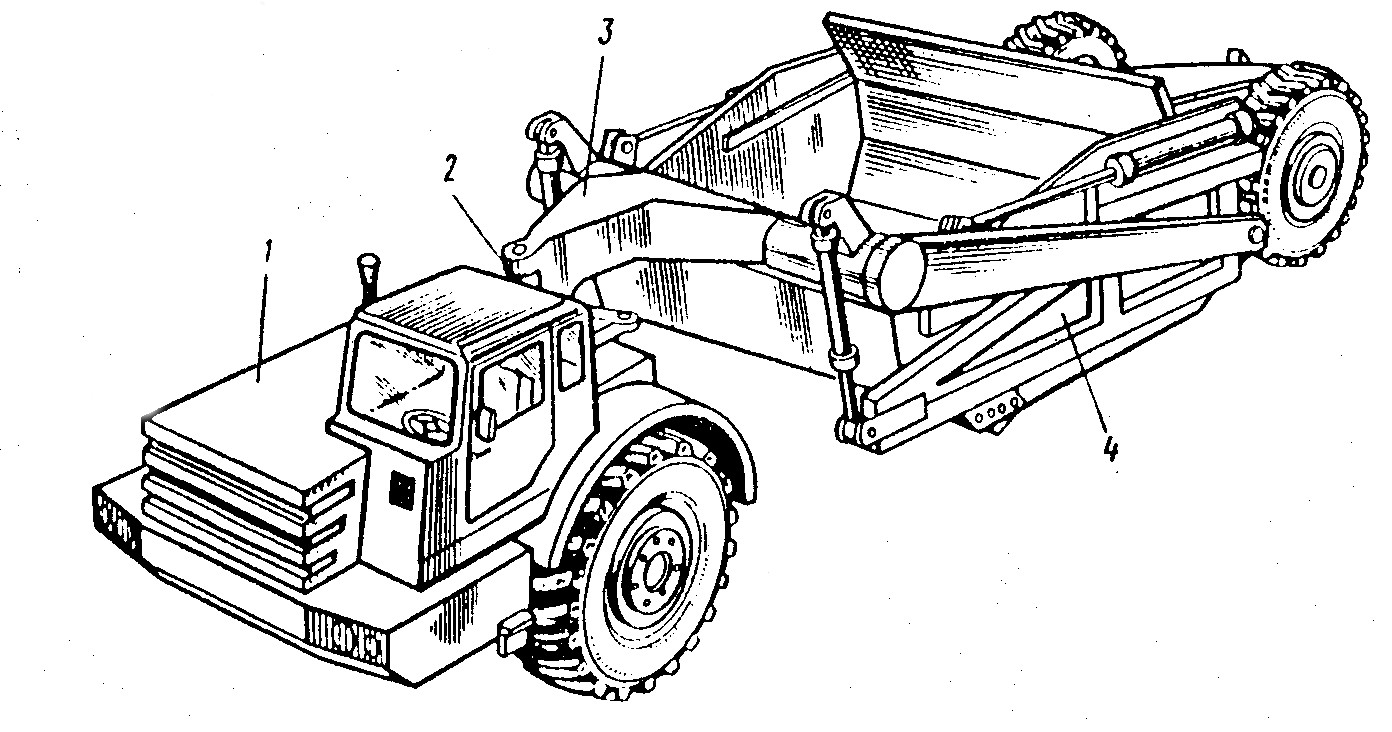

Скреперы. Различают по виду привода: прицепные, навесные, самоходные (рис. 2.34 – 2.36) и по объему ковша (табл. 2.2).

5. Технология процесса.

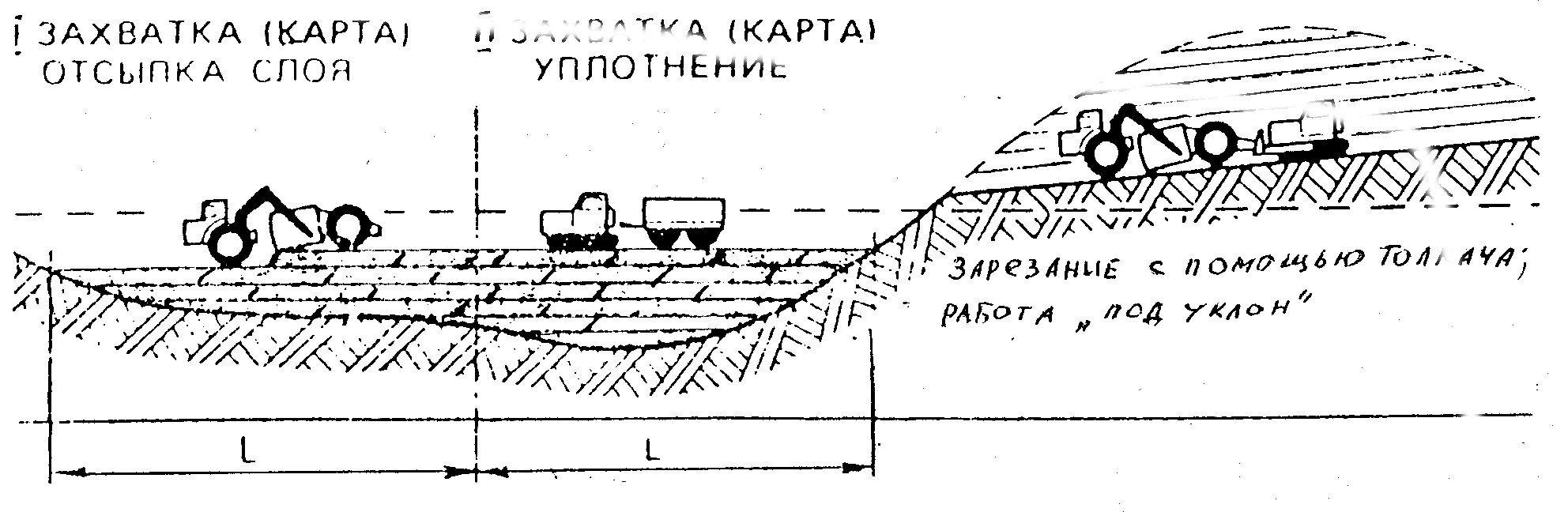

Следует отметить, что толщина срезаемой ножом скрепера «стружки» грунта невелика и составляет 10-35 см. Поэтому разработка грунта и его отсыпка ведутся послойно (рис. 2.37). При этом в зависимости от рода грунта и требованиям к насыпи в комплекте со скрепером (ведущая машина) могут работать рыхлитель (при грунте II-III группы) и уплотняющие машины (катки). Работы ведутся на разных участках (картах) по процессам (рыхление, разработка, отсыпка, уплотнение) с челночным переходом соответствующей техники с карты на карту (рис. 2.37). Количество указанных выше вспомогательных машин (рыхлитель, каток) принимается с учетом производительности скрепера как ведущей машины процесса.

Рис. 2.34. Прицепной скрепер:

Рис. 2.35. Навесной трехосный скрепер:

1 – трактор; 2 – седельно-сцепное устройство; 3 – рама; 4 – ковш

с заслонкой и задней стенкой

Рис. 2.36. Самоходный двухосный скрепер:

1 – тягач; 2 – седельно-сцепное устройство; 3 – тяговая рама; 4 – ковш

с заслонкой и задней стенкой

Таблица 2.2

Технологические характеристики скреперов

№ пп |

Вид скрепера

|

Объем ковша, м3 |

Тип тягача |

Мощность тягача, кВт/л.с. |

Средняя скорость, км/ч |

Эффективная дальность возки, м |

Примечания |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

Прицеп-ные |

3-8 |

Гусеничный трактор |

58/75-120/170 |

5-9 |

100-600 |

Эффективны на слабых грунтах |

2 |

Навесные |

4,5-6 |

Колесный трактор |

120/150 |

9-12 |

100-700 |

|

3 |

Самоход-ные |

8-16 |

Седельный колесный тягач |

265/330 |

15-25 |

500-2000 |

При работе по схеме «двойная петля» до 5000 |

Рис. 2.37. Схема разработки выемки с перемещением и укладкой грунта в насыпь послойно

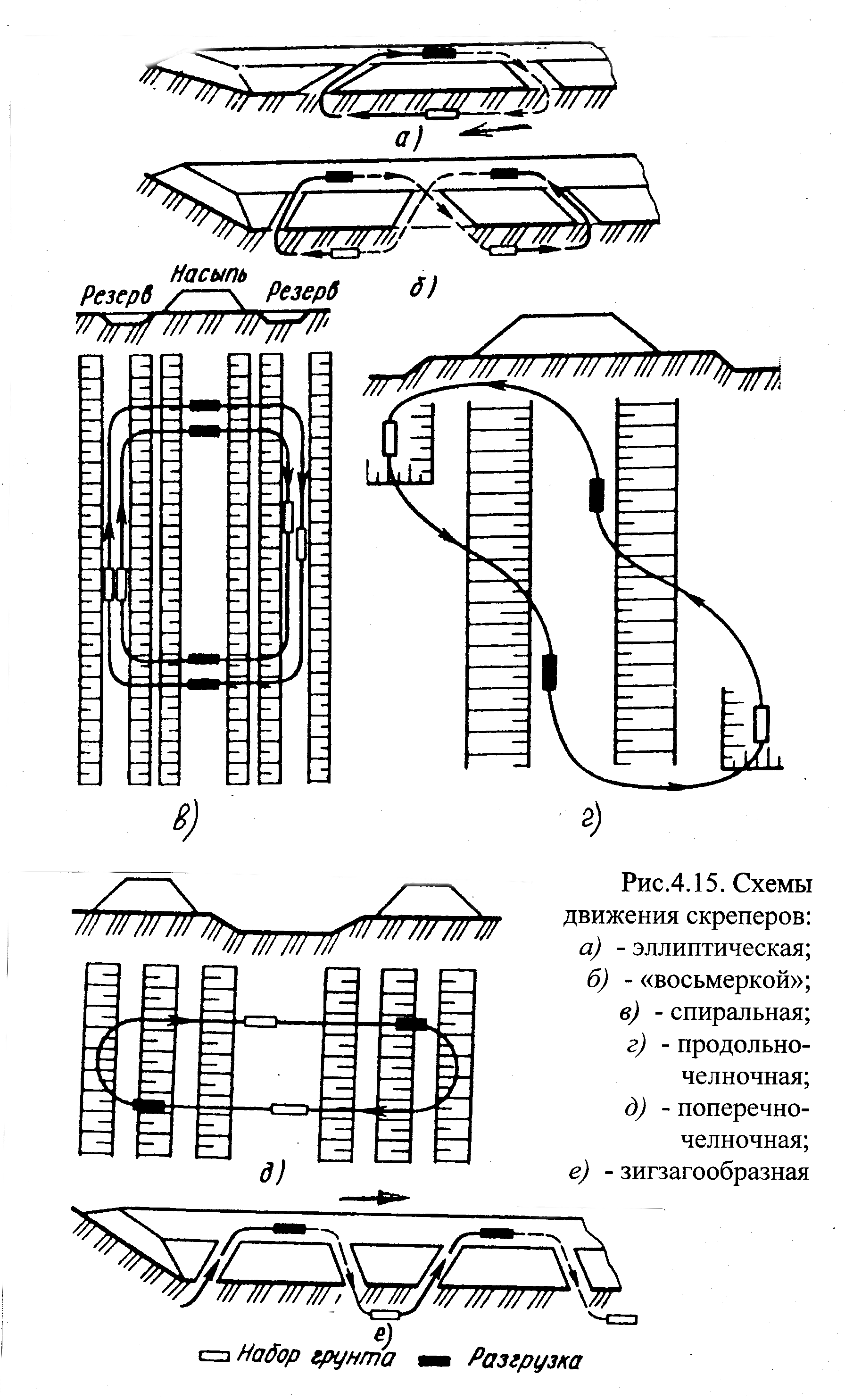

В зависимости от вида земляного сооружения, рода грунта и принятой техники принимают одну из схем организации движения скрепера: эллипс, восьмерка, поперечно-челночная, продольно-челночная, зигзагообразная, двойная петля (рис. 2.38).

Схема эллипс (рис. 2.38, а) применяется при планировке небольших площадок и отсыпке небольших насыпей высотой до 1,0-1,5 м при дальности возки до 100 м. За один цикл скрепер производит один раз набор грунта, одну разгрузку и два поворота на 180о. Односторонний износ ходовой части техники предупреждают периодической сменой направления движения.

Схема восьмерки (рис. 2.38, б) эффективна при устройстве линейно-протяженных сооружений – насыпей дорог, дамб, плотин высотой до 4,0-6,0 м и т.п. Работа по этой схеме более производительна, так как за один цикл выполняется дважды набор и разгрузка грунта. Движение с правыми и левыми поворотами обусловливает равномерный износ ходовой части.

Работа скрепера по спирали (рис. 2.38, в) производится при устройстве насыпей небольшой высоты до 2,0-2,5 м из двустороннего резерва небольшой ширины. Здесь за один цикл скрепер дважды набирает грунт и дважды его отсыпает. Однако все повороты в этом случае выполняются в одну сторону, что приводит к одностороннему износу ходовой части.

Поперечно-челночная (рис. 2.38, д) схема движения скрепера используется при устройстве небольших насыпей и мелких котлованов глубиной до 1,5-2,0 м с пологими откосами. Путь движения как груженого, так и порожнего скрепера получается минимальным. Разворот скрепера производится на угол 180о с минимальным радиусом.

Зигзагообразная схема (рис. 2.38, е) работы скрепера применяется при устройстве насыпей большой протяженности высотой 2,5-6,0 м. Грунт из боковых резервов отсыпается в насыпь. Скреперы, двигаясь зигзагообразно вдоль насыпи, друг за другом (со смещением зигзага) попеременно то спускаются в резерв (выемку), то поднимаются на насыпь для разгрузки. Паритет левых и правых поворотов обеспечивает равномерный износ ходовой части.

Схема двойная петля (рис. 2.38, г) эффективна при больших объемах земсооружений – котлованов, насыпей в случае, когда расстояние транспортировки грунта велико (более 500 м). В этом случае устраиваются технологические дороги – грунтовые, щебеночные, колейные или сплошные из дорожных плит. Это позволяет самоходному скреперу развивать скорость до 35 км/час в груженом и до 50 км/ч в порожнем состоянии против 1-12 км/ч по грунту без дороги. Общая производительность землеройной техники возрастает на 15-40 %.

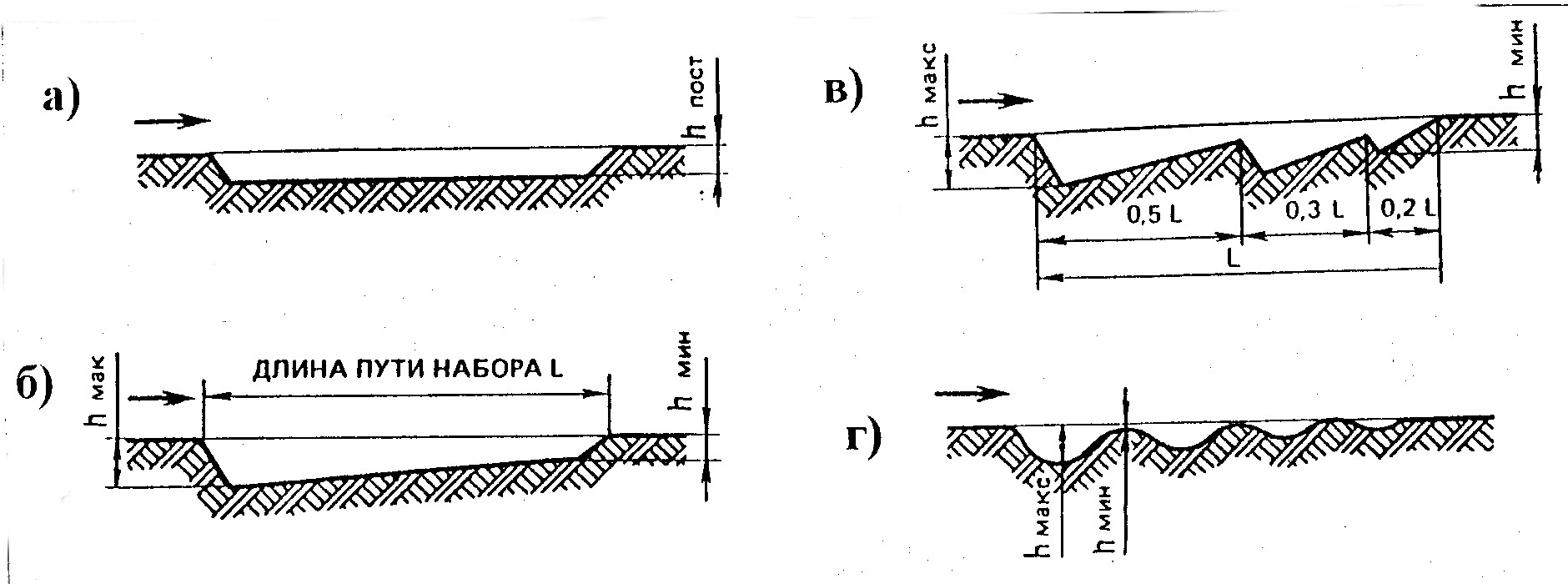

В зависимости от рода грунта, параметров скрепера используется различный режим зарезания грунтовой стружки (рис. 2.39). Зарезание и отсыпка грунта выполняется на прямых участках хода скрепера, желательно против ветра, пути транспортирования грунта организуются поперек направления ветра. Точность работы скрепера (величина недоработки) составляет 10-20 см.

Рис. 2.39. Способы срезания стружки:

а – постоянной толщины; б – с постепенным подъемом ковша;

в – гребенчатый; г – клевковый

Для повышения производительности необходимо:

- предусмотреть набор грунта и его транспорт при движении скрепера «под уклон», что повышает производительность на 5-10 %;

- использовать при возможности схему «двойная петля» с устройством технологических землевозных дорог для скреперов;

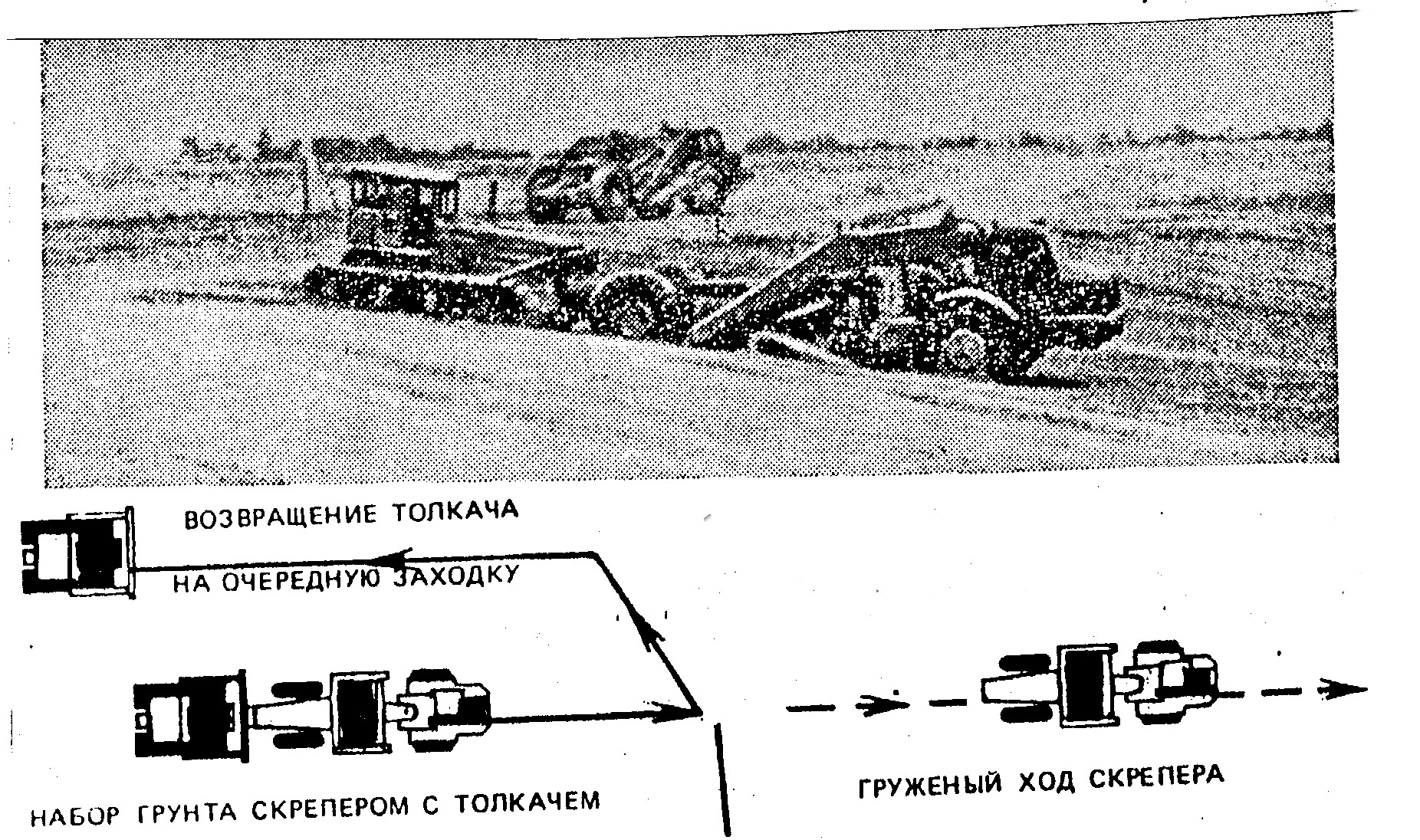

- на стадии набора (зарезания) грунта добавляется трактор-толкач, практически удваивая тяговую мощность (рис. 2.40). Это сокращает время набора грунта, а также позволяет наполнять ковш с «шапкой». Действие толкача циклическое, один трактор обслуживает 2-4 скрепера. Производительность скрепера возрастает на 10-25 %;

Рис. 2.40. Набор грунта скрепером при помощи трактора-толкача

- придание грунту до разработки оптимальной влажности, при которой грунт во время зарезания не рассыпается (увеличиваясь в объеме), а заходит в ковш целыми кусками (комьями), обеспечивая большую фактическую загрузку ковша скрепера. Этим достигается повышение производительности на 15-25 %.

Оптимальная влажность грунта обеспечивается заранее, на стадии «подготовки грунта к разработке». Увлажнение осуществляется замачиванием водой (залив или распыление) заданной площадки под контролем строительной лаборатории (рис. 2. ). Оптимальная влажность разрабатываемого грунта обеспечивает 100% наполнения ковша песчаным грунтом. Сухой песок высыпается при загрузке и наполнение ковша составляет 50-70%. Глинистые грунты оптимальной влажности при зарезании мало разрыхляются, повышая эффективность использования объема ковша. В этом случае скрепер везет 10,0 м3 плотного грунта, что соответствует 13,0 м3 разрыхленного (Кр = 1,3). Технически такое количество разрыхленного грунта в ковш не войдет даже с «шапкой». В ряде случаев переувлажненные глинистые грунты сушат, так как из-за их налипания на ковш значительно уменьшается его полезный объем. Для этого выполняется послойная вспашка грунта на глубине до 400-600 мм и выдержка в течение 1-5 суток под наблюдением лаборатории (нельзя пересушивать). Процессы увлажнения и сушки выполняются по участкам (картам) с попеременной их разработкой.

Применение большегрузных (15, 18, 25 м3) самоходных скреперов и скреперов с принудительным наполнением и опорожнением ковша (рис. 2.41) повышает общую производительность скрепера на 10-30 %.

Стоимость разработки 1 м3 грунта скрепером самая низкая из всех видов технологий группы «механическое резание». Поэтому в настоящее время эта технология используется не только при строительстве крупных промышленных объектов, но эффективно применяется в городском строительстве: при возведении жилых микрорайонов, строительстве стадионов, подземных автостоянок и т.п.

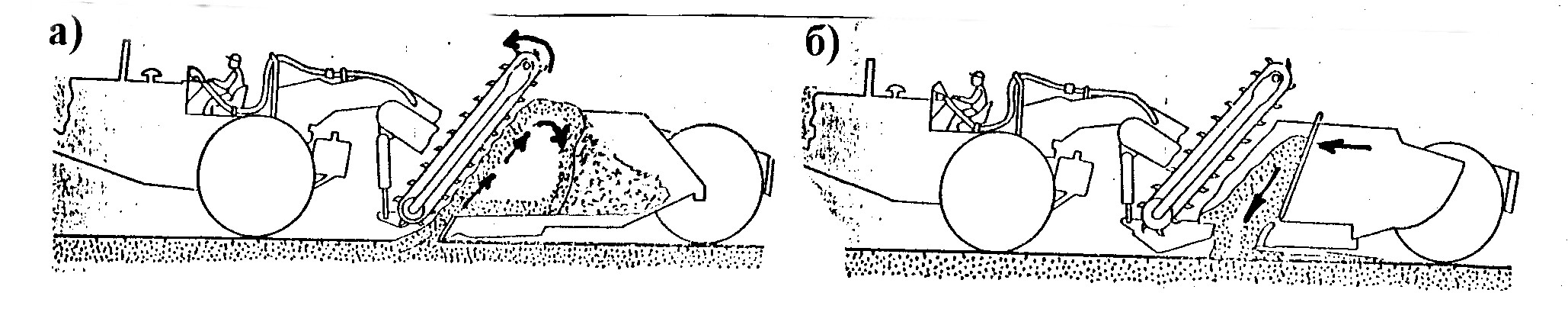

Рис. 2.41. Схема скрепера с принудительной загрузкой и выгрузкой грунта (с подвижной заслонкой):

а – в процессе набора; б – в процессе выгрузки