- •1Технологическое проектирование: цель, основные задачи

- •1.1Структура технологического процесса

- •1.2Задачи технологического проектирования

- •2Автоматизация проектирования техпроцессов

- •3Метод синтеза

- •4Формирование принципиальной схемы процесса механической обработки

- •5Маршрутизация процесса механической обработки

- •6Этапы механической обработки

- •7Технологические базы

- •8Ранжирование конструктивно-технологических элементов

- •9Разработка технологической операции

- •10Разработка перехода

- •11Технологическая информация, конструктивно-технологический элемент

- •12Ориентированный граф смежности

- •13Распознавание конструктивно-технологических элементов

- •14Комбинированные конструктивно-технологические элементы

- •15Классификация деталей

10Разработка перехода

Решаемые задачи (основные)

Выбор инструмента

Определение режимов

Определение нормы времени

Инструмент

Основные свойства (определяемые в рамках САПР):

Вид

Материал (марка)

Геометрия

Вид инструмента: резец, фреза, сверло, зенкер, развертка, протяжка, абразивный инструмент (шлифовальные круги) и др.

Вид инструмента определяется видом обработки – для токарной – резец, для фрезерной – фреза и т.д.

Вид обработки определяется (в основном) ключевым словом, характеризующим действие, выполняемое в рамках перехода. Таким образом, определение вида инструмента может быть реализовано при помощи таблицы соответствия «действие перехода -> вид инструмента».

В ряде случаем вид инструмента нуждается в уточнении. Например, резец - проходной, отрезной, расточной и т.д., фреза – цилиндрическая, торцевая и т.д.

В общем случае ключевое слово и наименование объекта позволяет определить вид инструмента и даже разновидность. Например, для того, чтобы «подрезать торец» необходим инструмент «резец», разновидность – подрезной.

В некоторых случаях необходимо уточнение объекта. Например, «фрезеровать паз» - необходимо уточнить каков паз. В зависимости от этого его можно сделать фрезой концевая или дисковой.

Иногда один и тот же КТЭ может быть обработан различными инструментами. например, плоскость можно фрезеровать торцовой фрезой, цилиндрической, протяжкой или строганием. В таких многозначных случаях вид инструмента определяется совместно с другими свойствами переходов и операции в целом. Подобная многозначность эффективно преодолевается многовариантностью.

Марка материала:

быстрорежущая сталь ‑ У7, У8, У10, У12, Р6М5К5, Р6М5Ф2К8, Р9, Р9М4К8, Р18.

твердый сплав

вольфрамосодержащие ‑ ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6 …

титановольфрамосодержащие ‑ Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В.

титанотанталовольфрамовые — ТТ7К12, ТТ10К8Б

Вид обработки |

Обрабатываемый материалл |

||||

Углеродистая, легированная |

Закаленная |

Титан и сплавы |

Чугун |

Цветные металлы и сплавы |

|

Черновая, корка |

Т5К10, Т5К12, ВК4, ВК8 |

- |

ВК4, ВК8 |

ВК4, ВК6, ВК8 |

ВК4, ВК6, ВК8 |

Чистовая, получистовая |

Т15К6, Т5К10, Т30К4, ВК3, ВК6, ВК8 |

Т15К6, Т5К10, Т30К4, ВК4, ВК6, ВК8 |

ВК4 |

ВК3, ВК4, ВК6 |

ВК3, ВК4 |

Отрезание, точение канавок |

Т15К6, Т5К10, Р18 |

ВК4 |

ВК4, ВК8 |

ВК4, ВК6, ВК8 |

ВК3, ВК4 |

фрезерование |

Р6М5, Т15К6, Т14К8 |

Т30К4, Т15К6, ВК6, ВК8 |

ВК4, ВК6, ВК8 |

Р6М5, ВК6, 9ХС, Р18 |

Р6М5, Р18, ВК6, ВК4 |

Сверление |

Т5К12, ВК8, Т15К6 |

|

ВК8 |

Р6М5, ВК6, 9ХС |

Р6М5, ВК4, ВК6 |

Зенкерование |

Т5К10, ВК8, Р6М5 |

ВК4, ВК6, ВК8 |

ВК3, ВК4, ВК6 |

ВК3, ВК4, ВК6 |

ВК3, ВК4, |

То есть, марка материала инструмента = F (условия/вид обработки, обрабатываемый материал). Функция F задается перечислением.

Геометрия ‑ геометрические параметры инструмента:

передний угол, главный задний угол, угол заострения, главный угол в плане, вспомогательный угол в плане, задний вспомогательный угол в плане.

Рисунок 10.9

Таким образом, выход процедуры «выбор инструмента» - код вида инструмента, марка материала, углы режущей части

Режимы резания: глубина t, подача S, скорость, V.

Глубина резания определяется припуском, который был определен еще на этапе принципиальной схемы.

Подача. Основной фактор – шероховатость. При этом учитываются некоторые геометрические параметры инструмента, но тоже влияющие в конечном итоге на шероховатость

Параметр шероховатости поверхности |

Радиус при вершине резца, мм |

|||||

Ra |

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

0,63 |

0,07 |

0,10 |

0,12 |

0,14 |

0,15 |

0,17 |

1,25 |

0,10 |

0,13 |

0,165 |

0,19 |

0,21 |

0,23 |

2,5 |

0,144 |

0,20 |

0,246 |

0,29 |

0,32 |

0,35 |

Кроме того, учитываются диаметр резания, D, глубина резания, t, а также ряд поправочных коэффициентов, учитывающих вид обработки, обрабатываемый материал, обрабатывающий инструмент (и материал, и геометрию), способ закрепления заготовки.

S = S (Ra, r, D, t, вид обработки, обрабатываемый мат., способ закрепления)

Подачи даны для обработки материалов с S=700 - 900 МПа; для материалов с Sв=500-700 МПа значения подач умножать на коэффициент Ks=0,45; для материалов с Sв=900 - 1100 МПа - на Ks=1,25.

Выбранное значение подачи необходимо скорректировать с учетом прочности инструмента:

Толщина пластины, мм |

Глубина резания, мм, не более |

|||

4 |

7 |

13 |

22 |

|

4 |

1.3 |

1.1 |

0.9 |

0.8 |

6 |

2.6 |

2.2 |

1.8 |

1.5 |

8 |

4.2 |

3.6 |

3.6 |

2.5 |

10 |

6.1 |

5.1 |

4.2 |

3.6 |

Скорость резания, V

Скорость резания, допускаемую режущими

свойствами инструмента, рассчитываем

по эмпирической формуле:

где

![]() ‑ коэффициент, учитывающий условия

обработки, m, x, y - показатели степени.

Определяются как функция от (этап

обработки, обрабатываемый материал,

диапазон подач);

‑ коэффициент, учитывающий условия

обработки, m, x, y - показатели степени.

Определяются как функция от (этап

обработки, обрабатываемый материал,

диапазон подач);

Т - период стойкости инструмента;

t - глубина резания;

S - подача;

KV - коэффициент, учитывающий измененные условия обработки.

Коэффициент KV является произведение коэффициентов, учитывающих влияние материала заготовки Км, состояние поверхности Кп, материала инструмента Ки, углов в плане резцов Кφ, Кφ1 и радиуса при вершине резца Кr.

Скорость резания (главного движения), V. Определяется как функция от скорости подачи, S, стойкости инструмента, Т, глубины резания, t, а также ряда поправочных коэффициентов, учитывающих свойства обрабатываемого материала, материал и геометрию инструмента.

Стойкость инструмента – время его работы, чистое. Это экономический параметр, который задается, а не определяется. Инструмент время от времени надо менять. Замена – это остановка оборудования. Желательно, чтобы этих остановок было поменьше. Кроме того, следует стремиться к тому, чтобы эти остановки совпадали на большинстве переходов и даже операций.

Скорость обеспечивается вращением шпинделя, которое, в свою очередь, регулируется частотой вращения n. Эта частота должна быть такова, чтобы получающаяся скорость была не выше расчетной

![]()

Приравнивая два выражения, получаем условие, которому должны удовлетворять частота вращения и скорость:

Выбранные режимы должны быть скорректированы по жесткости и прочности инструмента, механизмов станка, заготовки, мощность резания не должна превышать мощности выбранного станка и т.д.

Мощность резания:

Мощность резания должна быть меньше мощности привода главного движения станка с учетом КПД:

![]()

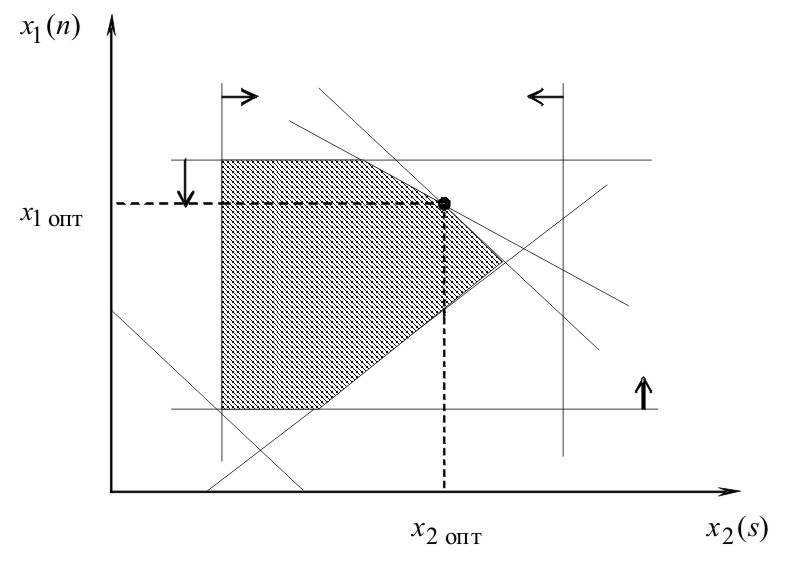

Используя формулы для определения предела прочности, максимальной нагрузки по жесткости резца, заготовки, прочности механизмов подач, шероховатости, можно получить остальные выражения технического ограничения в виде:

![]()

Кроме того, частота вращения шпинделя должна быть в некотором диапазоне:

Оценочная функция f0 = max(n×s).

Определение режимов резания можно свести к задаче линейного программирования.

Линеаризация

![]()

![]()