- •1Технологическое проектирование: цель, основные задачи

- •1.1Структура технологического процесса

- •1.2Задачи технологического проектирования

- •2Автоматизация проектирования техпроцессов

- •3Метод синтеза

- •4Формирование принципиальной схемы процесса механической обработки

- •5Маршрутизация процесса механической обработки

- •6Этапы механической обработки

- •7Технологические базы

- •8Ранжирование конструктивно-технологических элементов

- •9Разработка технологической операции

- •10Разработка перехода

- •11Технологическая информация, конструктивно-технологический элемент

- •12Ориентированный граф смежности

- •13Распознавание конструктивно-технологических элементов

- •14Комбинированные конструктивно-технологические элементы

- •15Классификация деталей

3Метод синтеза

Метод синтеза представляет собой автоматизацию проектирования на базе типовых решений отдельных технологических задач. Применяемые уровни технологической унификации – уровень обработки отдельной поверхности и сочетаний поверхностей. Проектирование–от частного к общему, восходящее.

Каждая такая задача – формирование технологии на отдельный

Метод синтеза наиболее сложный. Применяется в случае, когда уровень оригинальности изделия очень высок. Проще говоря, нет ни типовых деталей, ни деталей-аналогов.

В качестве моделей представления знаний используются фреймы и продукционные системы.

Выделение КТЭ

установление маршрутов обработки отдельных КТЭ;

формирование принципиальной схемы ТП в виде перечня выполняемых этапов обработки;

проектирование ТП в пределах этапа с установлением маршрута обработки;

расчет технологических размеров;

проектирование операций;

проектирование переходов.

Техпроцесс синтезируется из отдельных типовых решений. Типовое решение – это последовательность обработки отдельного КТЭ.

Первый этап синтеза – формирование принципиальной схемы обработки. Формируется множество КТЭ, входящих в деталь. Исходя из этого множества, формируется множество обработок – множество действий, которые в принципе необходимо выполнить, чтобы получить нужное изделие.

Второй этап – маршрутизация, формирование маршрута обработки. На данном этапе формируются операции. Основной источник формирования – принципиальная схема. Добавляются также операции, изменяющие состояние детали в целом (термохимическая обработка, например), операции заготовительные, контрольные и др. не обусловленные отдельными КТЭ.

Третий этап – операционный, проектирование операций и переходов. На предыдущих этапах операции и переходы были определены качественно. Основное содержание данного этапа – количественные определения – стойкость инструмента, режимы обработки, операционное время и др. Выбирается также инструмент, оснастка, уточняется.

4Формирование принципиальной схемы процесса механической обработки

Принципиальная схема механической обработки – это множество обрабатывающих действий, которые необходимо выполнить для того, чтобы привести предмет труда в состояние «изделие».

В рамках автоматизации технологического проектирования, как разделе информатики, можно полагать, что состояние «изделие» характеризуется геометрией – формой и размерами. Размеры, в свою очередь, должны соответствовать заданным параметрам точности. Поверхности изделия должны соответствовать определенным качественным параметрам. Один из важнейших качественных параметров – шероховатость.

Геометрия в контексте технологического проектирования представляется конструктивно-технологическими элементами.

В механообработке «обрабатывающие действия» – это переходы. Не вдаваясь в тонкости технологии механообработки, переход можно определить как срезание слоя материала, выполненное одним движением подачи. Этот срезаемый слой называется припуск.

Припуск не должен быть слишком большим: толще срез - больше деформации – ниже точность. Поэтому чем выше точность, тем меньше должен быть припуск. С другой стороны вместе с припуском должны удалиться дефекты предыдущего состояния. То есть он, припуск, все эти дефекты должен перекрывать.

Обработка начинается со снятия большого припуска, а заканчивается малым. Начальный припуск определяется качеством заготовки, конечный – требуемым качеством детали. Можно, в принципе, постепенно срезать материал тонкими слоями, почти не деформируя деталь убрать все дефекты заготовки и довести ее до нужного размера. Однако это непозволительно долго. Дело в том, что дефектный слой может составлять несколько миллиметров – это зависит от способа получения заготовки. Тонкая обработка (7 – 8 квалитет, шероховатость 0.63 – 1.25) – это снятие припуска 0.2 – 0.5 мм. Даже простой цилиндр или призму можно вытачивать часами, не говоря уже о более сложных формах.

Между начальным и конечным состояниями должно быть столько промежуточных, сколько требуется для плавного перехода от начального состояния к конечному. После снятия каждого припуска возникают дефекты, обусловленные деформациями от сил резания. Силы резания зависят, в том числе, от толщины срезаемого слоя - припуска. Таким образом, требуемое конечное состояние достигается снятием материал в несколько проходов, при этом припуск постепенно уменьшается.

Планирование механической обработки осуществляется в направлении, противоположном направлению самой обработки: от конечного состояния детали к состоянию «заготовка». На первом этапе выбирается вид конечной обработки. Выбор делается исходя из требуемой точности, шероховатости3.

В настоящее время имеется огромный эмпирический опыт в области обработки резанием. Известно, в частности, чего и каким образом можно достигнуть. Например, получистовая лезвийная4 обработка позволяет получить точность квалитета 12 и шероховатость 12.5 мкм. Если необходимо получить более точный размер или более гладкую поверхность, следует выполнить еще и чистовое резание.

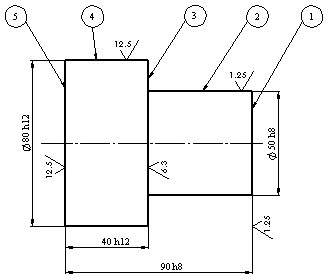

Каждый вид обработки практически предопределяет вид предшествующей обработки. Чтобы в результате получистовой обработки действительно получилась точность квалитета 12, необходимо перед обработкой иметь поверхность квалитета 14. Более низкая предварительная точность означает, что возможны участки более толстого припуска. На этих участках деформации будут больше, а точность, соответственно, ниже. Квалитет 14 обеспечивает черновая обработка, которую, соответственно, необходимо выполнить перед чистовой. Таким образом, для обработки, например, поверхности 4 (Рисунок 4 .4) надо выполнить черновое и получистовое точение.

Рисунок 4.4

Для каждого конструктивно-технологического элемента необходимо сформировать свой собственный регламент обработки. В основном эти регламенты могут быть сформированы универсальным образом при помощи, например, специальных диаграмм (Error: Reference source not found). Для регламентируемого элемента надо найти точку, соответствующую его точности и шероховатости. Ближайший снизу и слева вид обработки принимается в качестве конечного. Стрелки показывают маршрут подготовки изделия к конечной обработке.

Вид

обработки определяет состояние изделия

перед выполнением этой обработки.

Основное свойство этого видового

состояния – толщина припуска. Она

определяется как функция от получаемого

размера, размера, характеризующего

жесткость (Рисунок 4 .5):

Вид

обработки определяет состояние изделия

перед выполнением этой обработки.

Основное свойство этого видового

состояния – толщина припуска. Она

определяется как функция от получаемого

размера, размера, характеризующего

жесткость (Рисунок 4 .5):

P = F (D, L)

Основной способ определения – табличный.

Для более сложных элементов разрабатываются особые регламенты, но они обязательно должны быть.

Совокупность регламентов обработки всех элементов – и есть принципиальная схема процесса. Принципиальность заключается в том, что это перечень действий, которые в принципе необходимо выполнить, чтобы получить заданный объект.

Рисунок 4.5