- •1 Основні відомості про лиття у піщано-глинисту форму

- •1.1 Загальна характеристика деталі та виливка

- •1.2 Обґрунтування способу лиття у піщано-глинисту форму та стисла технологія ливарної форми

- •2.2 Характеристика формувальних та стрижневих сумішей

- •2.3 Технологія одержання виливків у разових піщано-глиняних формах складається з таких послідовних операцій:

- •Реферат

- •Список використаної літератури

- •Висновок

Зміст

Вступ…………………………………………………………………………..........Розділ 1 Основні відомості про лиття у піщано-глинисту форму…………….

1.1 Загальна характеристика деталі та виливка…………………………………..

1.2 Обґрунтування вибору способу лиття у піщано-глинисту форму та стисла технологія ливарної форми………………………………………………………..

Розділ 2 Технологія одержання виливка у піщано-глинистій формі,

формування та складання ливарної форми………………………………………

2.1 Характеристика ливарної форми, обладнання для її виготовлення……………………………………………………………………....

Характеристика формувальних та стрижневих сумішей……………………

Технологія одержання виливка піщано-глинистій формі (формування та складання ливарної форм, температурні параметри нагріву металу для заливання фоми)……………………………………………………………………

Висновок……………………………………………………………………………

Список використаної літератури………………………………………………….

Додатки

Вступ

.

Сутность процесів ливарного виробництва є лиття, при якому виготовляють фасонні заготовки деталей шляхом заливки розплавленого металу в заздалегідь приготовану ливарну форму, порожнина якої має конфігурацію заготовки деталі. Після затвердіння й охолодження металу в формі отримують виливок-заготовку деталі.

Основним завданням ливарного виробництва є виготовлення ливарних сплавів виливків, що мають різноманітну конфігурацію з максимальним наближенням їх форми і розмірів до форми і розмірів деталі (при литті неможливо отримати виливок, форма і розміри якої відповідає формі і розмірам деталі).

Інструментом ливарного виробництва є ливарна форма пристосування утворить робочу порожнину, при заливці якої розплавленим металом і після охолодження отримують виливок.

За ступенем використання форми ділять на: разові; напівпостійні; постійні;

Разові форми служать для виготовлення тільки одного відливання і виготовляють їх із кварцового піску.

Напівпостійні форми - це форми в яких отримують кілька виливків (до 10-20), такі форми виготовляють з кераміки.

Постійні форми - форми, в яких отримують від кількох десятків до декількох сотень тисяч виливків. Такі форми виготовляють звичайно з чавуну або сталі.

Різні за формою, розмірами і точності виливки з різних сплавівнеможливо найбільш економічно отримати одним і тим же способом.

1 Основні відомості про лиття у піщано-глинисту форму

1.1 Загальна характеристика деталі та виливка

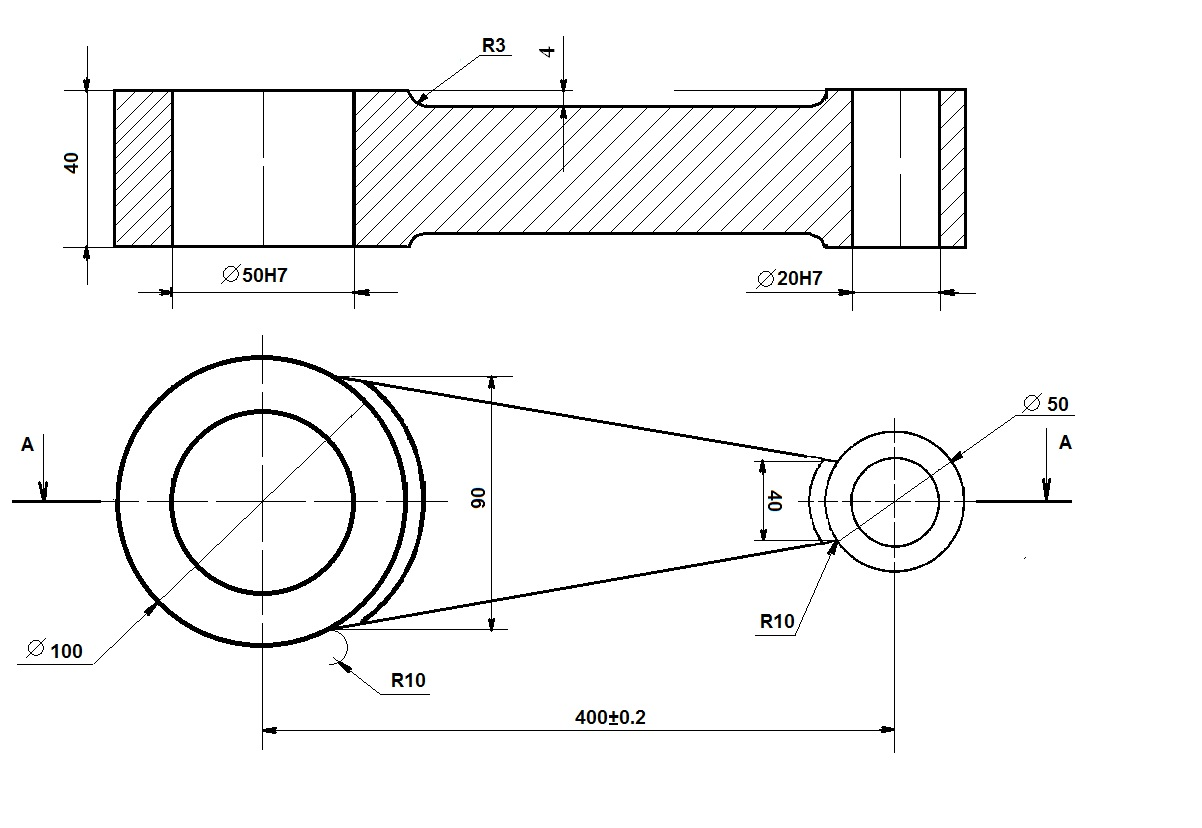

У даній курсовій роботі для одержання деталі шатуна марки 40ХН2МА обирається спосіб лиття у піщано-глинисту форму ( у разову піщано-глинисту форму).

Шатун (гонок) — деталь, розташована між поршнем і колінчастим валом або кривошипом у кривошипно-шатунних механізмах. Зважаючи на наявність обмеженого простору усередині поршня, кінець, у який вставляється поршневий палець, менший, ніж той, що під'єднується до колінчастого вала, і ці кінці називаються верхньою (поршневою) і нижньою (кривошипною) головками шатуна, відповідно Тіло шатуна зазвичай має Н-подібний перетин, який забезпечує максимально можливий опір бічному згинанню, при мінімальній масі шатуна.

Нижня

головка шатуна може бути цілісною (така

конструкція використовується в тому

випадку, якщо сам колінчастий

вал має

розбірну конструкцію) і розбірною із

знімною частиною, що має назву - кришка

нижньої головки шатуна.

Заготовки

шатунів отримують

штампуванням в

закритих штампах. Вони можуть бути

відштамповані разом з кришкою або

окремо, як самостійні деталі. Заготовки

шатунів із розбірною нижньою голівкою

штампуються зазвичай із напівотвором

у нижній голівці. Кришка

шатуна штампується окремо. Інколи шатун

штампується заодно з кришкою, котра у

подальшому відрізається.

Шатуни

в більшості виготовляють із сталі 40Х

та 40ХН.

Ливарне виробництво , одна з галузей промисловості, продукцією якої є відливання, отримувані в ливарних формах при заповненні їх рідким сплавом. Методами литва виготовляється в середньому близько 40% (по масі) заготовок деталей машин, а в деяких галузях машинобудування, наприклад у верстатобудуванні, доля литих виробів складає 80%. Зі всіх вироблюваних литих заготовок машинобудування споживає приблизно 70%, металургійна промисловість — 20%, виробництво санітарно-технічного устаткування — 10%. Литі деталі використовують в металообробних верстатах, двигунах внутрішнього згорання, компресорах, насосах, електродвигунах, парових і гідравлічних турбінах, прокатних станах, з.-х.(сільськогосподарський) машинах автомобілях, тракторах, локомотивах, вагонах. Значний об'єм литих виробів, особливо з кольорових сплавів, споживають авіація, оборонна промисловість, приладобудування. Л. п. поставляє також водопровідні і каналізаційні труби, ванни, радіатори, опалювальні казани, пічну арматуру і ін. Широке вживання відливань пояснюється тим, що їх форму легко наблизити до конфігурації готових виробів, чим форму заготовок, вироблюваних ін. способами, наприклад ковкою. Литвом можна отримати заготовки різної складності з невеликими пріпуськамі, що зменшує витрату металу, скорочує витрати на механічну обробку і, кінець кінцем, знижує собівартість виробів. Литвом можуть бути виготовлені вироби практично будь-якої маси — від декількох г до сотень т, із стінками завтовшки від десятих доль мм до декількох м. Основні сплави, з яких виготовляють відливання: сірий, ковкий і легований чавун (до 75% всіх відливок по масі), вуглецеві і леговані стали (понад 20%) і кольорові сплави (мідні, алюмінієві, цинкові і магнієві). Сфера застосування литих деталей безперервно розширюється.

Ливарні властивості сплавів На всі сплави однаково легко заповнюють ливарну форму. Це залежить від ливарних властивостей сплавів. До основних ливарних властивостей сплавів відноситься:

текучість;

усадка;

ліквація.

Текучість – це властивість сплаву текти по ливарній формі, легко заповнювати всі порожнини і утворювати чітку якісну відливку. Текучість залежить від таких факторів:

хімічного складу сплаву;

від температури заливки сплаву в форму;

від стану ливарної форми.

Усадка – це властивість сплаву (відливки) зменшуватись в об’ємі при охолодженні. Усадка відливки приводить до:

виникнення усадочної раковини;

виникнення мікро тріщин на поверхні відливки;

пористості відливки.

Усадочна раковина – це заглиблення у верхній частині відливки, яка утворюється при кристалізації. Щоб усадочна раковина не привела до браку відливки, то усадочну раковину необхідно розташувати над відливкою. Для цього у ливарній формі передбачений випор. Ліквація – це неоднорідність хімічного складу по товщині відливки. Її можна зменшити довготривалим відпалюванням. Вона приводить до зниження механічних властивостей відливки.

Сплав 40ХН2МА застосовується для виготовлення суцільнокатаних кілець , колінчастих валів , клапанів , шатунів , кришок шатунів , відповідальних болтів та інших кріпильних деталей , спеціального кріплення , шестернею , кулачкових муфт , дисків та інших важконавантажених деталей , для виробництва валків для холодної прокатки металів , для виготовлення деталей трубопровідної арматури , деталей авіабудування ( валів ротора , колінчастих валів , валів редуктора , шатунів двигуна повітряного охолодження , відповідальних болтів , шпильок , деталей гвинта , масивних і силових деталей РД) , що працюють при температурі до +500 °. Примітка Сталь конструкційна високоякісна хромонікельмолібденових .

Сталь 40ХН2МА порівняно зі сталлю 18ХНВА менш легирована , але містить більше вуглецю і нечутлива до відпускної крихкості.

Хімічний склад сплаву 40ХН2МА

С |

Cr |

Cu |

Mn |

Mo |

Ni |

S |

Si |

0,37-0,44 |

0,6-0,9 |

≤ 0,30 |

0,5-0,8 |

0,15-0,25 |

1,25-1,65 |

≤ 0,025 |

17-0,37 |

Таблиця 2 - Фізичні характеристики стали 12Х2Н4А

Температура |

Модуль пружності |

Коефіцієнт теплопровідності |

Коефіцієнт теплоємності |

Густина |

Т, °С |

МПа |

(І, Вт/(м °С) |

(С, Дж / (кг · ° С) |

кг/м3 |

20 |

215 |

39 |

|

7850 |

100 |

211 |

38 |

490 |

|

200-300 |

201-190 |

37-37 |

506-522 |

|

400-500 |

177-173 |

35-33 |

536 |

|

600-700 |

|

31-29 |

565 |

|

800 |

|

127 |

|

|

Технічні умови шатуна:

поверхня повинна відповідати твердості 240-285НВ;

задирки, дефекти і забоїни не допускаються;

заготівлі обов’язково очищають від окалин;

зсув осі отвору щодо деталі не повинен перевищувати 1,5 мм