- •1.Определение метода производства

- •Расчёт количества оборудования

- •3.Определение типа производства

- •4. Проектирование станочного отделения

- •4.1 Выбор специализации участка

- •4.2 Выбор метода расположения оборудования

- •4.3 Выбор способа ориентации станков относительно продольного проезда

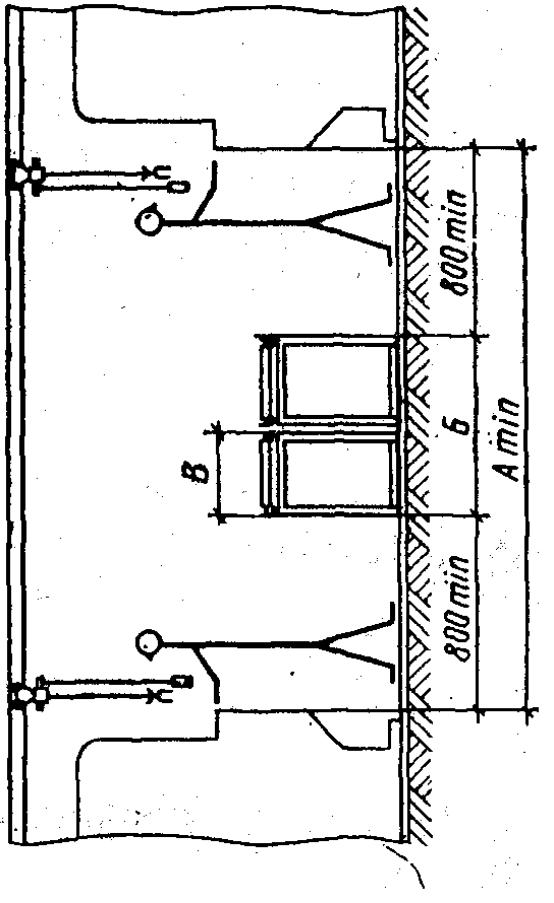

- •4.4 Выбор расстояний между станками

- •4.5 Ширина продольного проезда

- •4.6 Определение площади станочного отделения

- •4.7 Установка оборудования при монтаже

- •5. Выбор и обоснование транспорта

- •Межоперационный транспорт

- •Грузоподъёмное устройство

- •Проектирование системы уборки стружки

- •Проектирование вспомогательных отделений

- •7.1 Проектирование складского хозяйства

- •7.2 Проектирование инструментально – раздаточной кладовой (ирк)

- •7.3 Проектирование заточного отделения

- •7.4 Проектирование контрольного отделения

- •7.5 Проектирование ремонтной базы

- •7.6 Проектирование отделения для приготовления и раздачи смазочно-охлаждающих жидкостей

- •8. Выбор и обоснование характеристик производственного здания

- •8.1 Тип здания

- •8.2 Габариты

- •8.3 Сетка колон

- •8.4 Высота пролёта

- •9. Определение потребного количества оборудования в условиях мелкосерийного производства

Грузоподъёмное устройство

Так как масса детали составляет больше 8 кг, для обслуживания рабочих мест необходимо применение грузоподъёмного устройства.

При поточной форме производства и небольшой массе и габаритах изготавливаемой детали, наиболее рационально использовать консольные краны (с электоталью). Грузоподъёмность составляет 0,25…3 т. Высота подъёма до 6 м. Вылет стрелы 3…6 м. Среднее время крановой операции 1 мин.

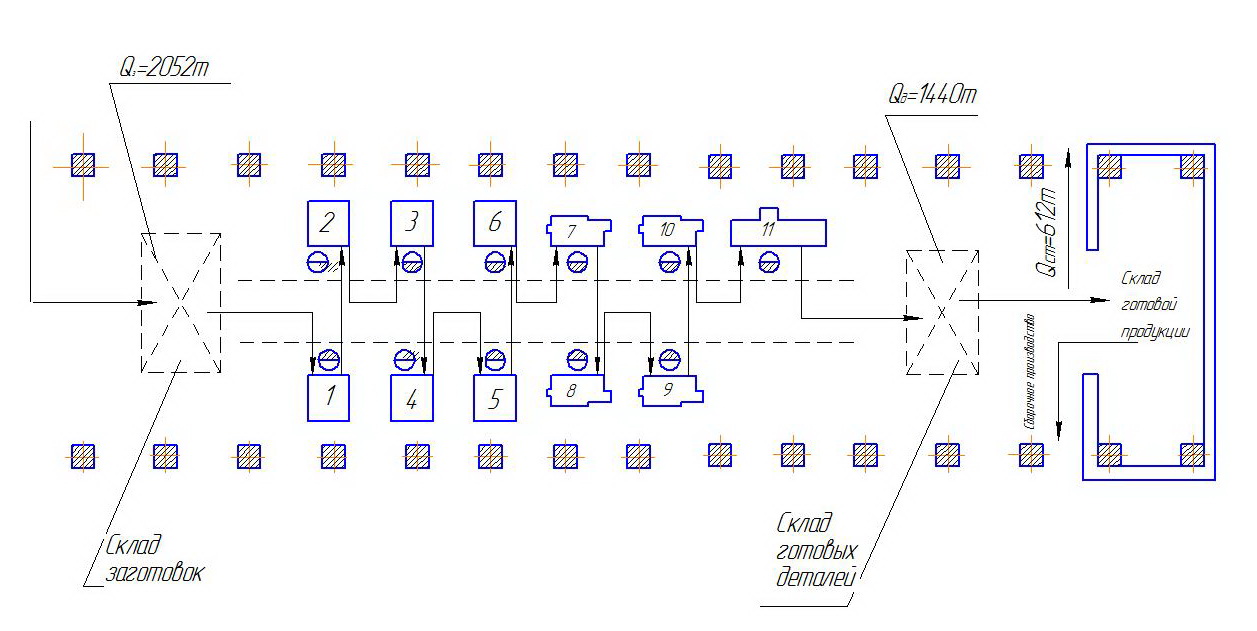

Представим схему движения грузопотока:

Проектирование системы уборки стружки

Рассчитаем количество стружки получаемое за час на поточной линии:

![]()

Где qс – выход стружки в кг/час;

Qз – масса заготовки 17,1 кг;

Qд – масса детали 12 кг;

N – годовой выпуск 120000 шт в год;

Fэ – эффективный годовой фонд времени оборудования 4015 час.

Подставив в формулу известные величины, получим:

![]()

Исходя из полученого значения массы получаемой стружки, целесообразно применение механизированной системы уборки стружки (М).

При такой системе уборки, стружку собирают у станков в тару и доставляют в отделение её сбора и переработки.

Так как на участке большинство станков – фрезерные (а так же один протяжной станок), то будет образовываться преимущественно стружка группы 1 - элементообразная (мелкая крошка, кусочки, высечка). Но в то же время количество сверлильных станков, так же значительно, поэтому элементообразная стружка 2-й группы имеет значительный объём.

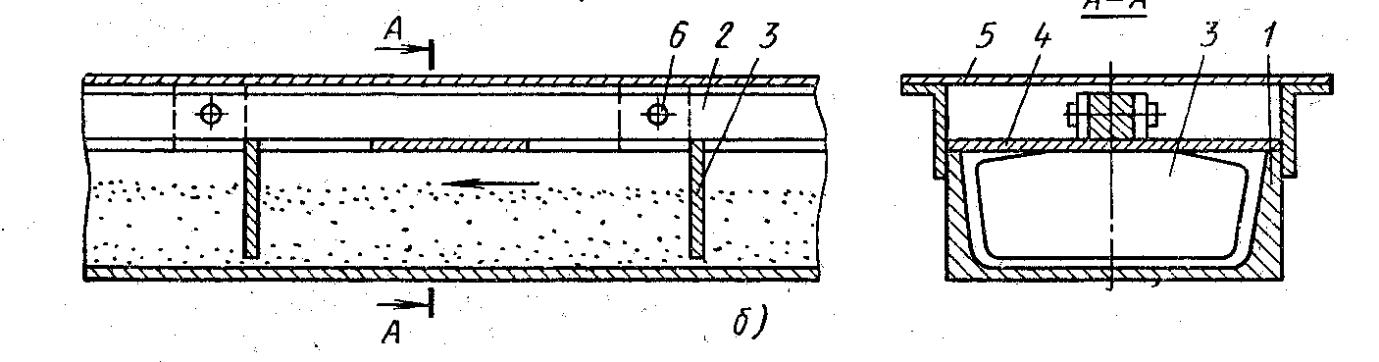

Зная группу получаемой стружки (1 и 2), в качестве транспорта для перемещения стружки, принимаем скребковый конвеер.

Данный ковер состоит из желоба 1, штанки 2 с шарнирно-закреплёнными на ней скребками 3, направляющей планки 4 и крышки 5. При движении штанги в направлении стрелки скребки, упираясь своей тыльной стороной в штангу, занимают вертикальное положение и перемещают (сдвигают) лежащую впереди стружку.

Малые поперечные размеры, позволяют размещать скребковые конвееры между станками и вдоль линии станков, а так же легко заглублять их в полу, что позволяет производить перемещение стружки через проезды и проходы, не загромождая их.

Проектирование вспомогательных отделений

7.1 Проектирование складского хозяйства

Складское хозяйство состоит из комплекса складов разного функционального назначения. Непосредственно в цехе целесообразнее всего размещать площадки для хранения минимального запаса (2 – 3 дня) заготовок. Эти площадки устанавливают в каждом пролёте в начале станочного отделения.

Размеры площадок для складирования заготовок:

![]()

где, t – время хранения деталей на складе, t=3 дня (2. табл. 2.8 с. 31);

g – допускаемая

загруженность пола,g=3![]() ;

;

k – коэффициент использования площади, k=0,4;

Д – число рабочих дней в году, 253 дня;

Qз - масса заготовок, обрабатываемых на участке в течение года, определяется по формуле:

![]()

где N – программа выпуска деталей, N=120000шт;

Gз – масса заготовки, 17,1 кг;

Подставив в уравнение известные величины, получим:

![]()

![]()

Площадь участка для складирования готовых деталей:

![]() ;

;

где t – время хранения деталей на складе, t=3 дня (2. табл. 2.8 с. 31);

g – допускаемая загруженность пола,g=3 ;

k – коэффициент использования площади, k=0,4;

Qд - масса готовых деталей, обрабатываемых на учатске в течении года: определяется по формуле:

![]()

где Gд – масса готовой детали, 12 кг; подставив ранее найденные значения в формулу, получим:

![]()

![]()

Площадь склада готовой продукции:

![]() ,

,

Где Q - масса всех готовых деталей обрабатываемых в цеху в течении года. Принимаем Q= 7200 т.

Подставим необходимые значения в формулу и получим:

![]()

Размещается склад готовой продукции в конце цеха смежного с контрольным отделением. Ограждается металлическими сетками.