- •1.Определение метода производства

- •Расчёт количества оборудования

- •3.Определение типа производства

- •4. Проектирование станочного отделения

- •4.1 Выбор специализации участка

- •4.2 Выбор метода расположения оборудования

- •4.3 Выбор способа ориентации станков относительно продольного проезда

- •4.4 Выбор расстояний между станками

- •4.5 Ширина продольного проезда

- •4.6 Определение площади станочного отделения

- •4.7 Установка оборудования при монтаже

- •5. Выбор и обоснование транспорта

- •Межоперационный транспорт

- •Грузоподъёмное устройство

- •Проектирование системы уборки стружки

- •Проектирование вспомогательных отделений

- •7.1 Проектирование складского хозяйства

- •7.2 Проектирование инструментально – раздаточной кладовой (ирк)

- •7.3 Проектирование заточного отделения

- •7.4 Проектирование контрольного отделения

- •7.5 Проектирование ремонтной базы

- •7.6 Проектирование отделения для приготовления и раздачи смазочно-охлаждающих жидкостей

- •8. Выбор и обоснование характеристик производственного здания

- •8.1 Тип здания

- •8.2 Габариты

- •8.3 Сетка колон

- •8.4 Высота пролёта

- •9. Определение потребного количества оборудования в условиях мелкосерийного производства

4. Проектирование станочного отделения

4.1 Выбор специализации участка

При выборе формы специализации основных производственных участков следует исходить из экономической целесообразности на основании типа производства.

Таблица 2- Соотношение типов производства и формы специализации

-

Тип производства

з

Форма специализации

Массовый

Крупносерийный

Среднесерийный

Мелкосерийный

Единичный

1

2-10

11-22

23-40

>40

Подетальная

Предметная

Предметная

Технологическая

Технологическая

В нашем случае мы имеем массовый тип производства, поэтому целесообразно выбрать подетальную форму специализации.

Подетальная форма специализации характеризуется тем, что станки располагаются в последовательности технологических операций одной детали. Обработка деталей производится поштучно (подетально), при этом время операции на отдельных станках должно быть согласовано с временем операции на других станках.

При подетальной форме цехи и участки специализируются на законченном изготовлении одной или нескольких групп конструктивно-технологически однородных деталей одного или разных изделий. В подетально-специализированных подразделениях имеет место максимальная замкнутость технологического цикла по основному (например, металлообрабатывающему) процессу и минимально допустимая совместимость по другим частичным процессам (термообработка, нанесение покрытий и др.), обеспечивающим выдачу готовых деталей.

4.2 Выбор метода расположения оборудования

Основным принципом при выборе метода расположения оборудования, является обеспечение прямоточности движения деталей в процессе их обработки в соответствии с технологическим процессом. Метод расположения оборудования так же зависит от типа производства и от вида специализации участка.

Исходя из условия, что данная деталь изготавливается при массовом типе производства, а участки имеют подетальный вид специализации, располагаем оборудование по ходу обработки конкретной детали.

4.3 Выбор способа ориентации станков относительно продольного проезда

При выборе способа ориентации станков необходимо учитывать множество факторов, такие как : габариты станков, их количество, тип производства и другое.

Наиболее совершенная планировка расположения станков получается в автоматических и непрерывно-поточных линиях. В переменно-поточных и групповых линиях, оборудование располагается в порядке выполнения операций, чтобы не было возвратных движений. Однако зигзагообразное движение деталей на планировках вполне допустимо.

Проведём анализ некоторых схем расположения станков относительно проезда:

В целях рационального использования производственных площадей, сократим длину участка, занимаемую станками, расположив их в два ряда с продольным проездом между рядами. Тем самым при расположении данным методом, условие непривышения диапазона длины участка от 40…80 м - соблюдается.

Исходя из сказанного выше приведём возможные варианты расположения станков на участке:

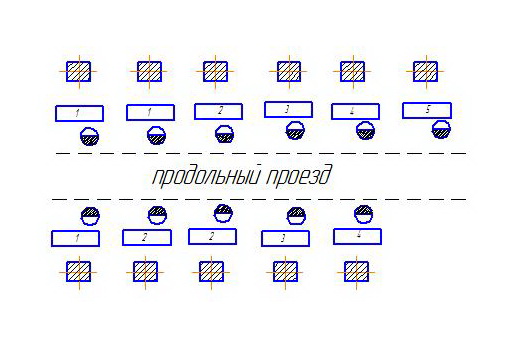

Схема №1

На схеме №1 приведён пример расположения с распараллеливанием оборудования относительно продольного проезда. Станки расположены в порядке выполнения операций, но из-за различного потребного их количества на каждую операцию, при данной схеме расположения будет наблюдаться возвратное движение, что не допустимо при поточном производстве.

Схема №2

На схеме №2 приведён вариант расположения оборудования, который используется при значительной длине поточной линии. Станки устанавливают в два ряда, а детали переходят из одного ряда в другой, и таким образом сокращается длина линии. Последний станок (протяжной) поставлен под углом к проезду из-за своих габаритных характеристик. Но при таком его расположении наблюдается нерациональное использование производственных площадей, так как расстояние между станками и колоннами значительно увеличилось, но остаётся свободным.

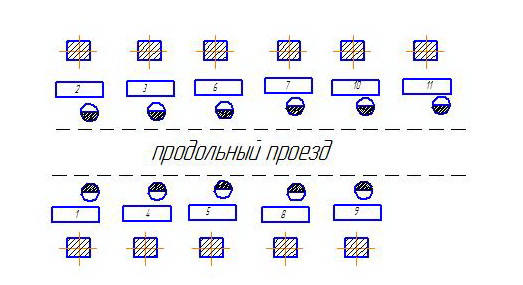

Схема №3

На схеме №3 приведён пример наиболее рационального размещения оборудования на участке. Так как при таком расположении не происходит возвратных движений детали, в то же время, сокращается общая протяжённость станочного участка, а за счёт продольного расположения протяжного станка, значительно сокращается ширина станочного участка, что позволяет с максимальной эффективностью использовать производственную площадь.