- •Выбор конструктивной схемы сборочной единицы, её обоснование с точки зрения удобства сборки, разборки, ремонтопригодности, надёжности экономичности, безопасность и конкурентоспособности.

- •Выбор материалов основных деталей сборочной единицы. Обоснование выбора с точки зрения прочности, долговечности, износостойкости и стоимости. Назначение допускаемых напряжений для расчёта.

- •Разработка и обоснование схемы сборки сборочной единицы.

- •Определение производственной программы и типа производства.

- •Анализ технологичности конструкции, исходя из условий, обработки.

- •Выбор и обоснование метода достижение заданной точности сборки.

- •Выбор и обоснование организационной формы сборки.

- •Разработка технологической схемы сборки.

- •Обоснование и характеристика применяемого оборудования, приспособлений и сборочного инструмента.

- •Расчёты и обоснование применяемых транспортных средств.

- •Технологическое нормирование сборочных операций.

- •2.12 Автоматизация процесса сборки данной сборной единицы.

- •Организационная часть. Проектирование сборочного участка.

Определение производственной программы и типа производства.

Производственная программа - это установленный для данного предприятия перечень изготавливаемых изделий с указанием объемы выпуска на планируемый период.

Производственная программа рассчитывается по формуле [2, с.99]:

П= Nr* п(1+а/100)

Nr- годовая программа выпуска для серийного производства Nr= 14000 шт.

п - количество узлов в конструкции для данной конструкции п= 1 шт.

а - процент запасных деталей = 2%

П =14000*1 (1 +2/100)=14280 шт.

Исходя из производственной программы, тип производства выбираем крупносерийный.

Крупносерийное производство характеризуется изготовлением изделий периодически повторяющимися партиями. Оно является основным типом машиностроительного производства. Средняя квалификация рабочих ниже, чем в единичном производстве. Слесари-сборщики специализируются на выполнении нескольких закрепленных за ним сборочных операций, которые периодически повторяются, с использованием специальной и специализированной оснастки.

Анализ технологичности конструкции, исходя из условий, обработки.

Общие технологические требования к конструкции сборочной единицы. На технологичность конструкции сборочной единицы влияют разнообразные факторы, важнейшими из которых являются следующие:

конструктивно-технологические свойства сборочной единицы и входящих в нее элементов;

свойства средств технологического оснащения сборочных работ и производственные условия сборки.

Сборку рессор можно считать технологичной, так как в процессе конструирования данной сборочной единицы были выполнены все условия, которые обеспечивают технологичность конструкции.

полная взаимозаменяемость деталей и узлов сборочной единицы, т. е. конструктивное оформление деталей и узлов, исключающее подгоночные работы в процессе установки и сборки;

обеспечение удобного подхода при использований монтажно-сборочных инструментов и приспособлений;

обеспечение возможности применения прогрессивных средств технологического оснащения (сборочных автоматов, роботов, других средств автоматизации и механизации сборочных работ);

обеспечение применения дифференцированных схем сборки за счет рационального членения изделия на агрегаты, секции, узлы и детали.

Соблюдение этих условий позволяет широко применять средства автоматизации и механизации при сборке рессор.

Выбор и обоснование метода достижение заданной точности сборки.

Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленному прототипу или образцу. Чем больше это соответствие, тем выше точность. На всех этапах технологического процесса изготовления машин неизбежны те или иные погрешности, в результате чего достижение абсолютной точности практически невозможно. Точность сборки машины зависит от точности изготовления ее деталей, а последняя в свою очередь зависит от точности изготовления заготовок, поскольку их свойства в определенной степени наследуются готовыми деталями. Поэтому вопросы точности должны решаться не изолированно, а комплексно для всего технологического процесса.

Точность и качество готовых машин во многом зависит от качества исходных материалов, полуфабрикатов и комплектующих изделий, поступающих со смежных предприятий. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин и построения технологического процесса их изготовления.

Повышение точности изготовления заготовок снижает трудоемкость последующей механической обработки и сокращает расход материала из-за уменьшения припусков на ее выполнение. Повышение точности механической обработки сокращает трудоемкость сборки машин благодаря частичному или полному устранению пригоночных работ. Повышение точности способствует достижению взаимозаменяемости элементов машин. Взаимозаменяемость в свою очередь обеспечивает возможность поточной сборки и быстроты ремонта машин, находящихся в эксплуатации.

При разработке рессор конструктором и технологом были решены следующие вопросы точности:

установили необходимую точность изготовления конструкции и ее элементов, исходя из предъявляемых к ней требований и функционального назначения;

определили необходимые методы и средства технического контроля производимой продукции на базе заданной точности изготовления; обеспечивают заданную точность изготовления машин и ее элементов соответствующим построением технологических процессов, выполняя требование экономичности;

установили технологические допуски на промежуточные размеры заготовок и допуски на вспомогательные базы для выполнения операций механической обработки;

определили фактическую точность при лабораторных и производственных исследованиях действующих или новых технологических методов и процессов;

выявили причины невыдерживания заданной точности в производственных условиях и изыскивают пути ее повышения с разработкой соответствующих мероприятий.

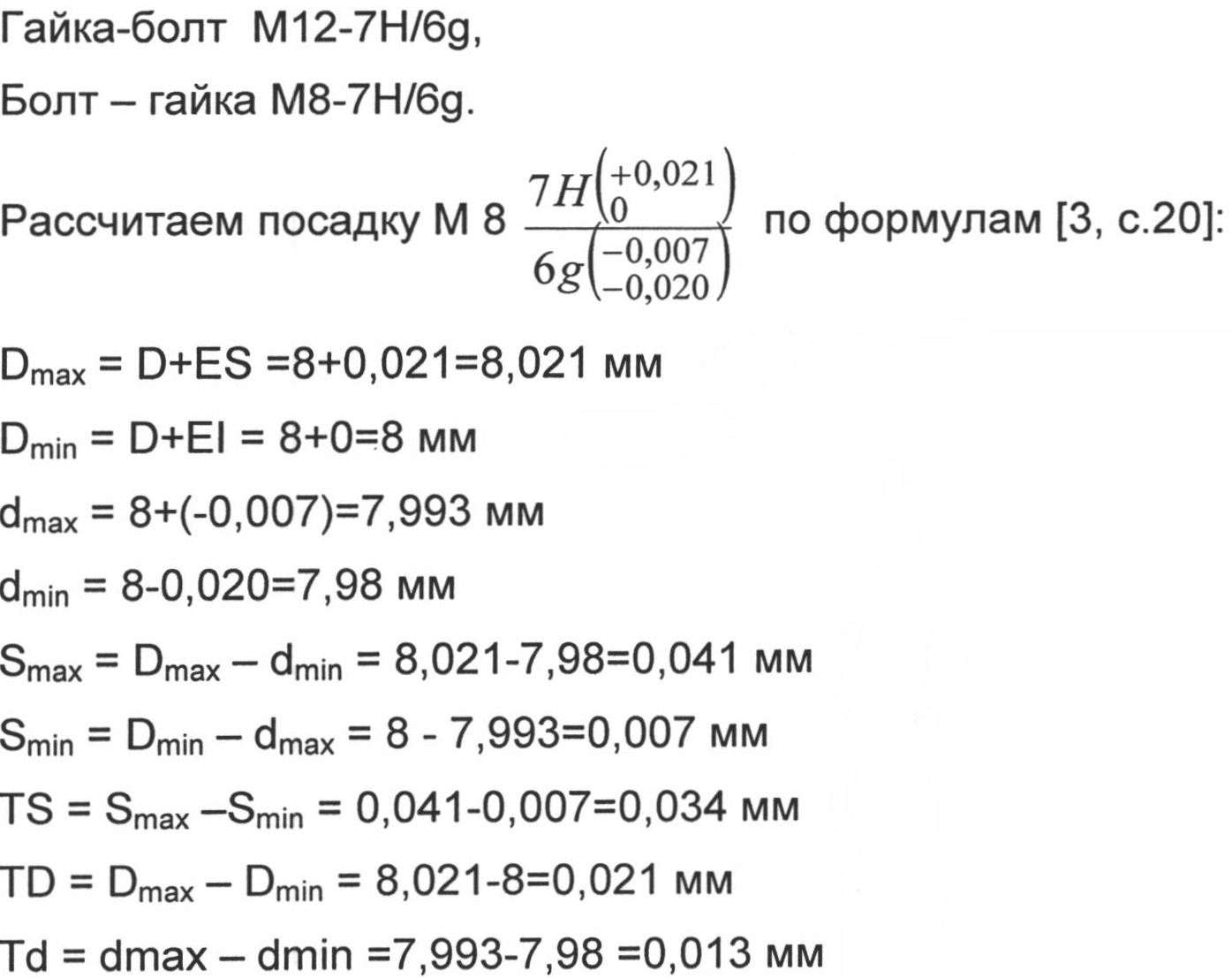

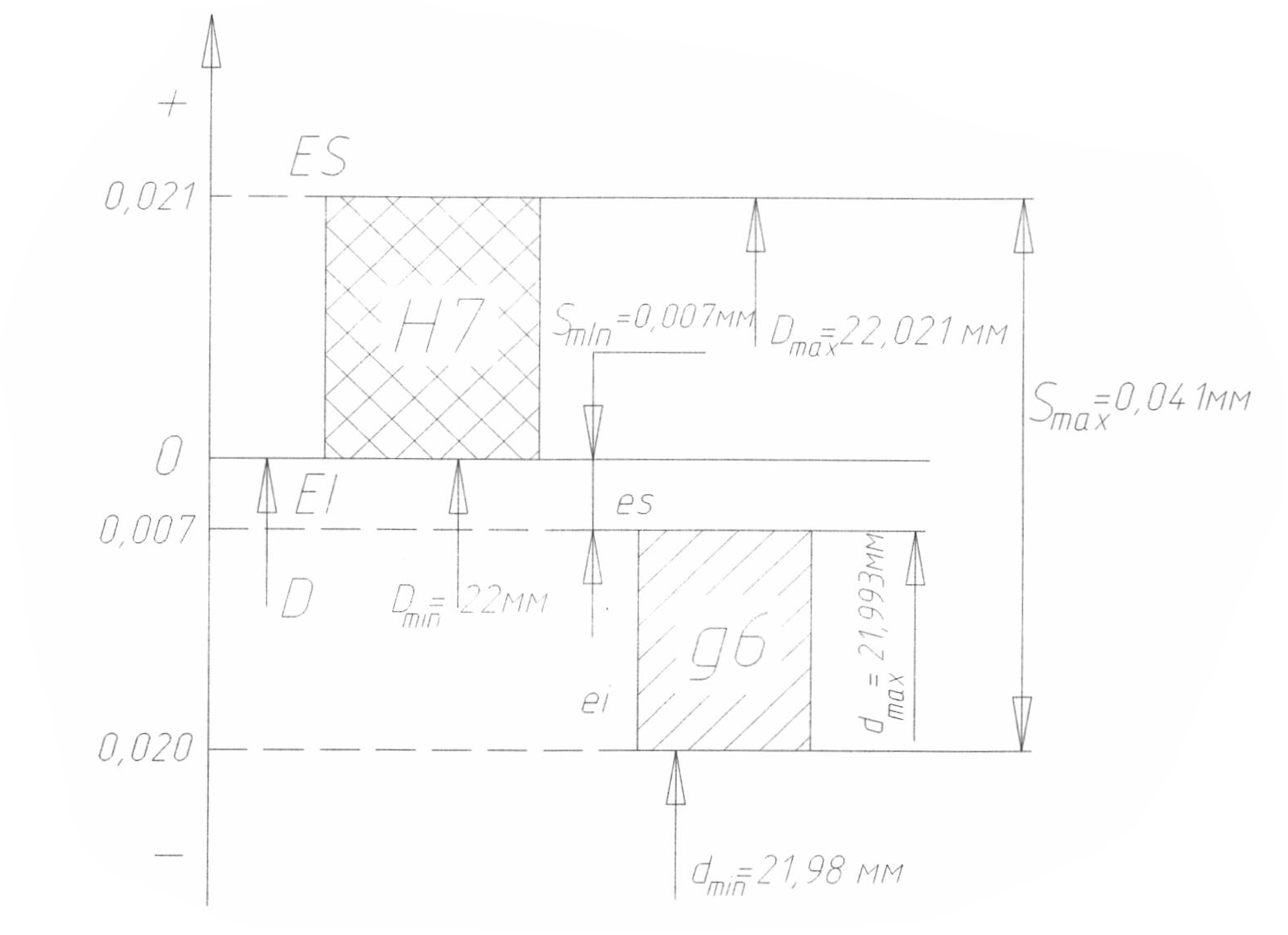

Расчет и выбор посадок сопрягаемых деталей (произвести расчёты одной посадки).

2.6 Обоснование способов соединения деталей и расчёт необходимых усилий и моментов.

В конструкции рессор применяются разъемные соединения. Разъемными называют соединения, которые могут быть разобраны без повреждения сопряженных элементов или крепежных деталей. К таким соединениям относятся резьбовые, шлицевые, шпоночные и трубные. В данной конструкции применяются резьбовые соединения.

Надежность и долговечность собранных узлов и механизмов автомобилей в значительной мере определяется прочностью и надежностью резьбовых соединений, зависящих от качества сборки. На качество сборки резьбовых соединений большое влияние оказывает правильность затяжки болтов и гаек, отсутствие искривлений и перекосов, обеспечение необходимых посадок и прочности стопорных устройств.

При неправильной затяжке может наступить ослабление прочности резьбовых соединений или пропуск газов, или же возникновение деформации, что может вызвать различные неисправности в работе. Последнее особенно наблюдается при неравномерной затяжке болтов и гаек головок блоков цилиндров, крышек шатунных и коренных подшипников, маховиков. Наиболее распространенными посадками резьбовых соединений, определяемыми по среднему диаметру резьбы, являются скользящая, ходовая, плотная и с гарантированным натягом.

Сборка резьбовых соединений в зависимости от условий их работы производится без затяжки или с предварительной затяжкой.

Так же в данной сборочной единице присутствуют неподвижные неразъемные соединения. К неподвижным неразъемным соединениям относят такие соединения, у которых собранные детали всегда сохраняют неизменное положение относительно друг друга. Разборка таких соединений может быть осуществлена лишь при условии повреждения сопрягаемых деталей или сопрягающих средств. В машиностроении существует много конструктивных разновидностей неподвижных неразъемных соединений. Наиболее распространенными из них следует считать соединения, выполняемые с помощью прессовой посадки.

Усилие затяжки резьбовых соединений рассчитывается по формуле:

Определяем силу закрепления по формуле [1, с. 92]: