- •21.Будова та принцип дії гідравлічного преса

- •22.Сутність об’ємного (гарячого) штампування, його переваги та недоліки.

- •23.Штампування у відкритих штампах.

- •26.Штампувальні молоти - конструкція та принцип дії.???????

- •27.Сутність холодного штампування.

- •28.Операції холодного штампування, їх сутність та схеми

- •29.Обладнання та інструмент, що використовуються для холодного листового штампування; принцип дії кривошипно-шатунного преса.

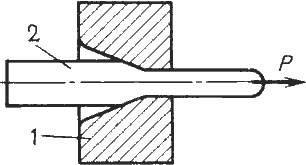

- •35.Сутність процесу пресування, його види та переваги і недоліки.

- •38.Сутність електрошлакового зварювання, схема процесу та її опис.

- •39.Суть процесу зварювання під флюсом, схема процесу та її опис.

- •36.Сутність процесу волочінняйого види та переваги і недоліки.

- •32.Принцип роботи штампа послідовної дії та його схема.

- •34.Види остаточної обробки поковок на ковальсько штампувальному обладнанні.

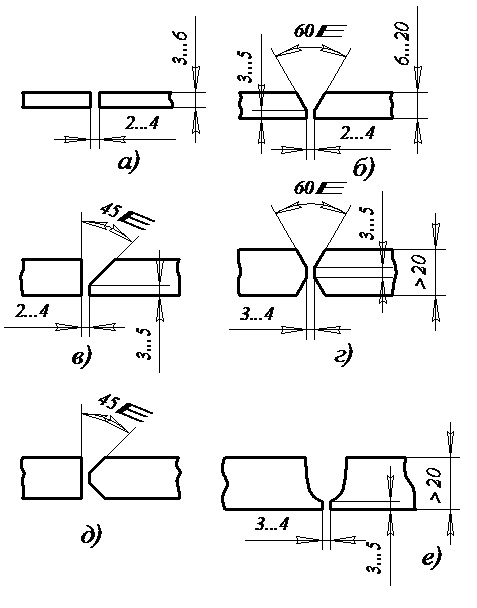

36.Сутність процесу волочінняйого види та переваги і недоліки.

Сутністьпроцесуволочінняполягає в протягуванні заготовок через сужающееся отвір (фільєру) в інструменті, званому волоком. Конфігураціяотворувизначає форму одержуваногопрофілю.

За типом волочіння: сухе (волочіння через ванночку з мильним порошком), мокре (через мильнуемульсію)

По чистотіобробки:чорнове (заготівельне), чистове (заключнаоперація, для додання готовому виробунеобхіднихформи, розмірів і якості);

По кратностіпереходів:одноразове, багаторазове

За паралельностіобробки:однонитковим, многониточной

За рухливості волоки:через нерухому волоку, через обертовущодопоздовжньоїосі волоку;

За нагріву заготовки:холодневолочіння, гарячеволочіння

Волочіннямотримуютьдрітдіаметром 0,002 ... 4 мм, прутки та профілі фасонного перетину, тонкостінні труби, в тому числі і капілярні. Волочіннязастосовуютьтакож для калібруванняперетину і підвищенняякостіповерхніоброблюванихвиробів. Волочіннянайчастішевиконують при кімнатнійтемпературі, коли пластичнудеформаціюсупроводжує наклеп, цевикористовують для підвищеннямеханічних характеристик металу, наприклад, межа міцностізростає в 1,5 ... 2 рази. Вихіднимматеріаломможе бути гарячекатаний пруток, сортовий прокат, дріт, труби. Волочіннямобробляють стали різногохімічного складу, кольорові метали і сплави, в тому числі і дорогоцінні.

Преимущества процесса волочения - высокая производительность, хорошее качество получаемых труб, использование недорогого инструмента и сравнительная простота конструкций оборудования.

До недоліківпроцесуможнавіднестипідвищенийвитратаметалу (для забиваннякінців заготовок), великуциклічністьвиробництва, трудомісткіоперації, такі як підготовкаповерхні перед волочінням, травлення, Обміднення, фосфатування, промивка, забивання головок, відрізка головок та ін

32.Принцип роботи штампа послідовної дії та його схема.

Для реалізаціїпоступовогонаближенняформи заготовки до формидеталі у відкритих штампах роблятьдекількапорожнин (рівчаків), в яких заготовка послідовнодеформується за відповідне число ходіврухомоїчастини штампа (штампипослідовноїдії)[1]. Інколицірівчакивиготовляють в окремих штампах для виконанняоднієїчикількоходнойменнихтехнологічнихоперацій на однійпозиції за один хідрухомоїчастини штампа (штампипростоїдії)[1], і тоді заготовка послідовнопередаєтьсявід одного штампа до іншого.

Рисунок 19 - Штамп послідовноїдії:

1 - пуансон вирубки; 2 - фіксатор; 3 - пуансон пробивки;

4 - матриця пробивки; 5 - матриця вирубки

34.Види остаточної обробки поковок на ковальсько штампувальному обладнанні.

Обрізування і зачищання облою

Прошивання перемички для утворення наскрізного отвору

Виправлення для усунення викревлених осей та спотворених поперечних перерізів

Калібрування для підвищення точності поковок за масою розмірами, якістю поверхонь

Термічна обробка поковок з метою усунення залишкових напружень після штампування і поліпшення оброблюваності різанням

Очищення від окалин для покращення якості поковок

40. Електричне дугове зварювання – це процес з'єднання металевих заготовок шляхом розплавлення їх кромок теплом електричної дуги з наступною сумісною кристалізацією розплавленого металу.

41. Зварювання під флюсом — це дугове зварювання, при якому дуга горить під шаром зварювального флюсу, що забезпечує захист зварювальної ванни від контакту з повітрям. Зварювання під флюсом є одним з основних способів виконання зварювальних робіт в промисловості і будівництві. Вона суттєво змінила технологію виготовлення зварних виробів. За ступенем механізації процесу розрізняють автоматичне і механізоване зварювання під флюсом. Для отримання якісних зварних швів замість електродних покриттів застосовують гранульовану речовину, яка називається флюсом. Автоматичне зварювання під флюсом проводиться за допомогою автоматичної установки (зварювальна головка або зварювальний трактор). Ця установка подає електродний дріт і флюс в зону зварювання, переміщує дугу уздовж зварюваного шва і підтримує її горіння.

42. Аргонодугове зварювання – дугове зварювання, при якому як захисний газ використовується аргон. Застосовують аргонодугове зварювання неплавким вольфрамовим і плавким електродами. Аргонодугове зварювання вольфрамовим електродом може бути ручним і автоматичним. Зварювання можливе без подачі та з подачею присадного дроту. Цей процес призначений головним чином для металів завтовшки менше 3–4 мм. Більшість металів зварюють на постійному струмі прямої полярності. Зварювання алюмінію, магнію і берилію виконують на змінному струмі.

43. Суть дугового зварювання в середовищі вуглекислого газу заключається в тому, що електрична дуга горить в середовищі активного газу який володіє окислювальними властивостями. Вуглекислий газ витісняє з зони дуги повітря, хоча сам здійснює на метал окислювальний вплив за рахунок утворення атомарного кисню. Метал шва надійно захищається від азоту і кисню повітря, но атомарний кисень, що виділяється при розпаді вуглекислого газу, окислює метал. Для нейтралізації окислювальної дії вуглекислого газу при зварюванні вуглецевих і низьколегованих сталей використовують зварювальний дріт з підвищеним вмістом мангану і силіцію (Св-08ГСА, Св-08Г2СА).

Зварювання у вуглекислому газі здійснюють плавким електродом переважно напівавтоматичним способом. Живлять зварювальну дугу від джерела постійного струму із жорсткою або зростальною зовнішньою характеристикою при зворотній полярності.

Зварювання у вуглекислому газі характеризується високою продуктивністю і низькою вартістю, внаслідок чого цей спосіб дедалі більше поширюється для зварювання маловуглецевих, низьколегованих і деяких високолегованих сталей. Вуглекислий газ для потреб зварювання добувають з відхідних газів хімічних виробництв. Поставляють його у зрідженому стані в сталевих балонах місткістю 40 л, в яких під тиском 7,5 МПа міститься 25 л рідкої вуглекислоти. При випаровуванні її утворюється 12750 л вуглекислого газу.

44. Стикове зварювання — відноситься до контактного виду зварювання. Поділяють зварювання оплавленням і зварювання опором. При зварюванні опором торцеві поверхні деталей обробляють, деталі підводять одна до другої встик і вмикають струм. Після нагрівання металу в місці контакту до пластичного стану збільшують осьове зусилля. У стику відбувається пластична деформація, з'єднання утворюється без розплавлення металу. Цим способом не завжди вдається забезпечити рівномірне нагрівання деталей великого перетину по всій площі і досить повно виділити зі стику деталей окисні плівки. Тому стикове зварювання опором застосовують тільки для з'єднання деталей малого перетину (до 200…300 мм²): дротів, труб, прутів з низьковуглецевих сталей.

45. Пла́змове зва́рювання, зварювання стислою дугою, — зварювання плавленням, за допомогою якої деталі, що з'єднуються нагріває плазмова дуга, стисла потоком газу або зовнішнім магнітним полем, або плазмовим струменем. Виконується за допомогою плазмотрону. При плазмовому зварюванні дугою прямої дії об'єкт зварювання включається до електричного зварювального ланцюга, де виконує роль анода. При плазмовому зварюванні струменем об'єкт зварювання не приєднується до джерела живлення і нагрівається лише за рахунок теплоти плазми.

46. Стикове зварювання(СЗ) — спосіб, при якому деталі з'єднуються

(зварюються) по всій площині їх дотику під дією стискаючого зусилля і

нагріву. При стиковому зварюванні деталі закріплюють у затискачах і

пропускають струм від трансформатора, зближуючи кінці деталей. В

площині дотику деталі швидко нагріваються до зварювальної температури.

Потім струм вимикають, а деталі стискають. Цим способом зварюють рейки,

труби, стрижні, свердла, ланцюги, різці тощо.

Існує два способи стикового зварювання:

зварювання опором, при якому торці деталей нагрівають до пластичного

стану, а потім стискають;

зварювання оплавленням , коли поверхні торців доводять до стану

плавлення, після чого їх стискають.

Розрізняють зварювання безперервним і перервним

(імпульсним)оплавленням, а також оплавленням з підігрівом. Для захисту

металу від взаємодії з газами при стиковому зварюванні хімічно активних

металів використовують захисні інертні гази. Проблемою стикового

зварювання є необхідність видалення задирок металу, які утворюються при

стисканні, їх зачищають вручну або механічним способом відразу після

зварювання.

47. Контактна точкове зварювання - це особливий вид електричного зварювання, при якій метал не розплавляється,а тільки розм'якшується, що робить її придатною для зварювання листів товщиною від 0 5 мм. Недолік її полягає в тому, що отримані шви не завжди герметичні. Контактна точкове зварювання застосовується переважно для з'єднання тонкостінних елементів. Точковим зварюванням зварюються вуглецеві, леговані сталі, а також багато кольорові сплави. Точковим зварюванням з'єднуються між собою листи, круглі стрижні, круглістрижні з листами. Вельми економічні конструкції виходять при зварюванні на машинах деталей з штампованих профілів. Позитивні сторони контактного точкового зварювання: висока продуктивність процесу, яка залежить від потужності і типу машини, роду стали і режимузварювання; однорідні механічні властивості з'єднання.

48. Шовне зварювання (ШЗ) - спосіб, при якому між деталями, що сполучаються, утворюється шов, що складається з окремих зварних точок (литих зон), що

перекривають або що не перекривають один одного. За наявності перекриття точок шов буде герметичним. При зварюванні без перекриття шов практично

відрізняється від ряду точок (точкового шва), отриманих при ТЗ. Особливістю ШЗ є наявність двох (або одного) дискових електродів- роликів, що обертаються, між якими із зусиллям стискуються і прокатуються деталі, що сполучаються. До роликів підводиться струм для нагріву і розплавлення металу (як при ТЗ) в місці з'єднання

4 9.

Рельєфне

зварювання –

це спосіб, аналогічний точковому

зварюванню, при якому деталі звичайно

з'єднуються одночасно в декількох

точках. Положення цих точок визначається

виступами-рельєфами, утвореними

(штампуванням, обробкою різанням) на

одній або обох деталях. При рельєфному

зварюванні контакт між деталями

визначається формою їхньої поверхні в

місці з'єднання, а не формою робочої

частини електродів, як при точковому

зварюванні.

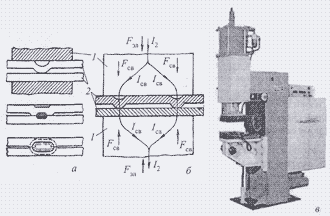

Процеси

утворення з'єднання при рельєфному й

точковому зварюванні мають багато

спільного. Дві деталі 2 (рисунок 1, а) з

листа, на одній з яких виштампувані

рельєфи сферичної форми, зажимаються

між електродами 1 з великою контактною

поверхнею (плитами) підводячими струм

до з'єднуємих деталей. Для забезпечення

однакових умов нагрівання кожного

рельєфу необхідно, щоб прикладене

зусилля Fэл і струм I2 (рисунок 1,

б) рівномірно розподілялися між всіма

точками контакту деталей (Fсв, Iсв).

9.

Рельєфне

зварювання –

це спосіб, аналогічний точковому

зварюванню, при якому деталі звичайно

з'єднуються одночасно в декількох

точках. Положення цих точок визначається

виступами-рельєфами, утвореними

(штампуванням, обробкою різанням) на

одній або обох деталях. При рельєфному

зварюванні контакт між деталями

визначається формою їхньої поверхні в

місці з'єднання, а не формою робочої

частини електродів, як при точковому

зварюванні.

Процеси

утворення з'єднання при рельєфному й

точковому зварюванні мають багато

спільного. Дві деталі 2 (рисунок 1, а) з

листа, на одній з яких виштампувані

рельєфи сферичної форми, зажимаються

між електродами 1 з великою контактною

поверхнею (плитами) підводячими струм

до з'єднуємих деталей. Для забезпечення

однакових умов нагрівання кожного

рельєфу необхідно, щоб прикладене

зусилля Fэл і струм I2 (рисунок 1,

б) рівномірно розподілялися між всіма

точками контакту деталей (Fсв, Iсв).

50. Шовна зварювання - різновид контактного зварювання, при якій між зварюваних заготовки утворюється міцне і щільне з'єднання. Електроди виконують у вигляді плоских роликів, між якими пропускають зварювані заготовки. У процесі шовного зварювання листові заготовки з'єднують внахлестку, затискають між електродами і пропускають струм. При русі роликів із заготівель утворюються перекривають один одного зварні точки, в результаті чого виходить суцільний геометрично шов. Шовні точку, так само як і точкову, можна виконати при двосторонній і односторонньому розташуваннях електродів. Шовні зварювання застосовують в масовому виробництві при виготовленні різних судин. Товщина зварювальних листів складає 0,3 - 3 мм. Шовного зварюванням виконують ті ж типи зварних з'єднань, що і точкового, але використовують для отримання герметичного шва.

Циклограми

шовного зварювання:

Циклограми

шовного зварювання:

а - безперервна;

б - циклічна;

в - крокова;

51. Конденсаторне зварювання являє собою один з видів зварювання запасеною енергією. Енергія накопичується в конденсаторах при їхній зарядці від джерела постійної напруги (випрямляча), а потім у процесі розряду перетвориться в теплоту, використовувану для зварювання. Ця теплота виділяється в контакті між заготовками, що з'єднуються при протіканні струму, тому конденсаторне зварювання можна віднести до способів контактного зварювання.

Існують два види конденсаторного зварювання:

безтрансформаторне;

трансформаторне.

При бестрансформаторному ударному зварюванню (рисунок 1) конденсатор підключений безпосередньо до зварюються заготовкам, що. Розряд конденсатора відбувається в момент удару заготовки 3 по заготовці 4. Розряд оплавляє торці заготівель, які зварюються під дією зусилля опади.

При трансформаторному конденсаторному зварюванні конденсатори розряджаються на первинну обмотку зварювального трансформатора, у вторинному ланцюзі якого перебувають попередньо стислі між електродами заготовки. Бестрансформаторне зварювання використовується в основному для стикового зварювання, трансформаторна для точкового та шовної.

52. Холодне зварювання — це один із видів зварювання тиском.

Його виконують без нагрівання металу зовнішнім джерелом тепла, але з утворенням пластичної деформації в місці зварювання.

Суть зварювання цього виду полягає в тому, що атоми металу біля поверхні дотику з'єднуваних частин при великому тиску пуансонів зближуються приблизно на ті ж відстані, при яких вони знаходяться в середині металу. Холодне зварювання може бути точковим, стиковим і шовним. Цим способом зварюють тільки пластичні матеріали: алюміній, мідь, свинець, цинк, титан, нікель і різні метали (алюміній з міддю або свинцем, мідь з нікелем, латунню, нержавіючими сталями та ін.). Холодне зварювання широко використовується в електротехнічній промисловості для з'єднання проводів і шин, армування контактних з'єднань спеціальними кліщами.

53. Зварювання вибухом (sprengschwetssn або ехрlosionschweissen; explosiveweldingабо ехрlоsiоп welding; сварка взрывом) - це зварювання тиском, при якому з'єднання поверхонь заготовок утворюються внаслідок їх високошвидкісного зіткнення, здійснюваного за допомогою енергії вибухових речовин або інших джерел енергії з великою питомою потужністю. Принципову схему з'єднання металів вибухом показано на рис.2.62. Зварювані пластини звичайно виставляються під деяким кутом одна до одної, і на верхню пластину 4, яка під дією вибуху рухається до нижньої, нерухомої, укладають рівномірним шаром вибухову речовину (ВР). Після ініціювання заряду вибухової речовини детонатором 2 уздовж верхньої пластини поширюється детонаційна хвиля. Під дією продуктів вибуху верхня пластина здобуває швидкість у0 від декількох сотень до декількох тисяч метрів на секунду. При цьому контакт пластин розвивається вздовж поверхні нерухомої пластини з деякою швидкістю ук. Верхня пластина двічі перегинається, тому що її похила ділянка рухається за фронтом детонаційної хвилі, а ділянка з непродетонованим зарядом по інерції залишається в початковому стані. Під дією вибуху в зоні контакту пластин розвиваються високі тиски і швидкості деформації, інтенсивне локальне нагрівання, у результаті чого і виникають міжатомні зв'язки. Залежно від параметрів процесу, метал у зоні з'єднання в момент зварювання може знаходитися в твердому стані, з частковим розплавленням у вихрових зонах або у вигляді безперервного шару розплаву. Установлено, що найбільш високі механічні властивості з'єднань досягаються на режимах, при яких відсутнє розплавлення металу.

54. Зварювання тертям — це зварювання тиском із нагріванням металу в зоні з'єднання внаслідок тертя йогоповерхонь під час обертання або зворотно-поступального руху однієї поверхні відносно іншої.

Зазвичай зварювання тертям застосовується при виготовленні деталей, які мають форму тіл обертання. Співвісно розташовані деталі стискуються зварюваними поверхнями з певним зусиллям, а одній із деталей надається обертання. При обертанні відбувається притирання торців та інтенсивнетепловиділення. Забруднення разом із розігрітим до пластичного стану металу витискаються зі стику. Після досягнення в стику достатньої температуривідносне переміщення деталей миттєво припиняють і стискують їх із певним зусиллям осадки. У цей момент і утворюється з'єднання. Перевагами зварювання тертям перед іншими способами зварювання є: високі продуктивність та енергетичні показники процесу, якість і стабільність властивостей зварних з'єднань, простота механізації й автоматизації, відсутність шкідливих газових виділень, світлового ультрафіолетового випромінювання, розбризкування гарячого металу, незалежність якості зварних з'єднань від чистоти поверхні, низький рівень зварювальних деформацій і дефектності з'єднань, можливість зварювання в будь-якому просторовому положенні.

До недоліків зварювання тертям варто віднести деяку громіздкість устаткування, обмеження його застосування формами і розмірами деталі; необхідність потужних підкладок та надійного закріплення на них зварюваних заготовок; великі втрати металу (12 мм з кожної вилки); шум та вібрація при зварюванні; часте зношення приладів і оснастки.

55. Відмінною особливістю дифузійного зварювання від інших способів зварювання тиском є застосування відносно високих температур нагрівання (0,5-0,7 Тпл) і порівняно низьких питомих тисків стискання (0,5- 0,7 МПа) при ізотермічної витримці від декількох хвилин до декількох годин Формування дифузійного з'єднання визначається такими фізико- хімічними процесами, що протікають при зварюванні, як взаємодія нагрітого металу з газами навколишнього середовища; очищення зварюваних поверхонь від оксидів; розвиструм високотемпературної повзучості і рекристалізації. У більшості випадків це дифузійні, термічно активовані процеси. Для зменшення швидкості окислення зварюваних заготовок і створення умов очищення контактних поверхонь від оксидів при122 зварюванні можуть бути застосовані гази - відновники, розплави солей; флюси, обмазки, але в більшості випадків використовують вакуум або інертні гази

56. Основними розмірними характеристиками токарних верстатів є висота центрів над напрямними станини і відстань між центрами. Висота центрів над станиною визначає найбільший діаметр заготовки, яку можна обробляти на верстаті, а відстань між центрами найбільшу її довжину.

Токарно-гвинторізні верстати поділяються на дрібні з висотою центрів до 150 мм, середні з висотою центрів 150 ... 300 мм і великі з висотою центрів більше 300 мм.

На токарно-гвинторізних верстатах можна виконувати такі роботи:

- точіння зовнішніх і внутрішніх циліндричних і конічних поверхонь;

- точіння торцевих поверхонь;

- свердління, зенкерування, розвертання і розточування отворів;

- нарізання зовнішніх і внутрішніх різьб різцем, плашкою, гайкорізом;

- точіння фасонних і сферичних поверхонь;

- обкатування поверхонь роликами і накатування рифлень.

Незалежно від розмірів і конструктивних особливостей всі токарно-гвинторізні верстати мають загальні вузли і механізми (рис. 36).

Обробка циліндричних поверхонь

Циліндричні поверхні обробляють при поздовжньому переміщенні поздовжнього супорта або верхнього супорта. Зовнішні циліндричні поверхні обробляють звичайно прохідними різцями, а внутрішні розточувальними. Пристосування для закріплення заготовок вибирають залежно від їх форми і розмірів.

Обробка конічних поверхонь

Конічні поверхні на токарному верстаті можуть бути оброблені одним з таких методів:

- різцем з похило розташованою різальною кромкою;

- за допомогою повороту верхньої каретки супорта (верхнього супорта);

- зміщенням задньої бабки;

- за допомогою копіювальної лінійки.

Нарізання різьби

На токарно-гвинторізних верстатах можна нарізати різні типи різьби у великому діапазоні їх кроків за допомогою токарних різців. Перед нарізанням різьби механізм подачі верстата настроюють таким чином, щоб за кожний оберт шпинделя, а отже, і заготовки, різець разом з супортом (який дістає в цьому випадку рух від ходового гвинта) переміщувався б на величину кроку різьби. Це досягається за допомогою коробки подач та гітари. При необхідності нарізання різьби підвищеної точності коробка подач відокремлюється від механізму подачі, а необхідний крок різьби забезпечується настройкою тільки однієї гітари змінних зубчастих коліс.

бробка фасонних поверхонь

Фасонні поверхні 2 невеликої довжини на заготовці 1 обробляють фасонним різцем, застосовуючи тільки поперечну подачу (рис. 39, а).

Фасонні поверхні великої довжини обробляють за допомогою копіра.

57. Фрезеруванням називається технологічний метод обробки поверхонь заготовок різанням, при якому різальний інструмент - фреза - виконує обертальний (головний) рух, а заготовка, що оброблюється, - поступальний рух подачі.

Фрезерування – це високопродуктивний і розповсюджений у машинобудуванні метод обробки поверхонь заготовок багатолезовим різальним інструментом - фрезою.

На фрезерних верстатах обробляють горизонтальні, вертикальні та похилі поверхні, фасонні поверхні, пази різного профілю.

Технологічний метод формоутворення поверхонь фрезеруванням визначається головним обертальним рухом інструмента і, зазвичай, поступальним рухом подачі заготовки. Подачею може бути і обертальний рух заготовки навколо осі стола, який обертається.

Залежно від форми і призначення фрези поділяються на циліндричні, торцеві, дискові, кінцеві, кутові, фасонні, різьбові, черв'ячні і т.п.

За конструктивними ознаками фрези поділяють на суцільні і з вставними зубцями (ножами). Залежно від способу кріплення фрез на верстаті розрізняють фрези насадні, які мають отвір і закріпляються на оправці, і фрези кінцеві з конічним або циліндричним хвостовиком.

Горизонтальні площини обробляють циліндричними фрезами на горизонтально-фрезерних верстатах або торцевими фрезами на вертикально-фрезерних і поздовжньо-фрезерних верстатах (рис. 47, а, б).

Найбільш продуктивною є обробка площин торцевими фрезами, оснащеними пластинками з твердих сплавів.

Вертикальні площини обробляють на горизонтально-фрезерних верстатах торцевими (рис. 47, в) або дисковими (рис. 47, л) фрезами, на вертикально-фрезерних – кінцевими фрезами (рис. 47, г).

Похилі площини обробляють на горизонтально-фрезерних верстатах кутовими фрезами (рис. 47, д) або на вертикально-фрезерних верстатах з поворотною головкою – торцевими. При цьому шпиндель верстата повертають на потрібний кут (рис. 47, е).

Прямокутні пази фрезерують дисковими фрезами на горизонтально-фрезерних або кінцевими фрезами - на вертикально-фрезерних верстатах (рис. 47, ж, н).

Пази Т-подібні і типу ластівчиного хвоста фрезерують на вертикально-фрезерних верстатах фрезами відповідного профілю (рис. 47, и, к).

Шпонкові канавки прямокутного перерізу обробляють на вертикально-фрезерних верстатах кінцевими (рис. 47, м) або спеціальними шпонковими фрезами (рис. 47, н), або на горизонтально-фрезерних верстатах – дисковими фрезами (рис. 47, л).

Фасонні поверхні обробляють фасонними фрезами відповідного профілю найчастіше на горизонтально-фрезерних верстатах (рис. 47, п), а складні просторові фасонні поверхні – на спеціальних копіювально-фрезерних верстатах.

Складні поверхні, що є сполученням горизонтальних, вертикальних і похилих площин, часто фрезерують набором фрез на горизонтально-фрезерних і поздовжньо-фрезерних верстатах (рис. 47, р).

58. Обробка заготовок на свердлильних верстатах - розповсюджений метод отримання отворів з різною точністю розмірів і шорсткістю поверхні. Процес різання здійснюється за рахунок обертального руху інструмента або заготовки (головного руху) і одночасного переміщення інструмента вздовж осі (руху подачі).

На свердлильних верстатах отримують отвори як в суцільному матеріалі, так і збільшують діаметр готових отворів (литих, штампованих, попередньо просвердлених).

На свердлильних верстатах виконують такі основні технологічні процеси:

свердління глухих і наскрізних отворів у суцільному матеріалі за допомогою свердел як по розмітці, так і по кондукторах (рис. 40, а). Свердління як закінчена операція виконується тоді, коли точність отвору не перевищує 12 квалітету, а шорсткість – 3 ... 4 класів;

розсвердлювання (рис. 40, б) - процес збільшення свердлом діаметра наявних отворів, головним чином просвердлених. Отвори, одержані литтям, штампуванням, розсвердлювати не рекомендується через сильне відхилення свердла внаслідок неправильної форми отворів або незбігу центра отвору з віссю свердла;

зенкерування (рис. 40, в) - процес обробки циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм правильної геометричної форми, потрібних розмірів і необхідної шорсткості поверхні;

розточування отворів (рис. 40, г, д) – здійснюється різцями у тих випадках, коли осі їх повинні бути розташовані за точними координатами;

розвертання (рис. 40, е, ж) – процес остаточної обробки отворів розвертками з метою надання їм точних розмірів і високої чистоти поверхні;

зенкування (рис. 40, и, к) – процес одержання циліндричних або конічних заглиблень у попередньо просвердлених отворах під головки болтів, гвинтів і інших деталей за допомогою циліндричних і конічних зенкерів (зенківок);

цекування – обробка торцевих поверхонь під гайки, шайби, кільця пластинками або торцевими зенкерами (рис. 40, л, м);

нарізання різьби в отворах може здійснюватися на свердлильних верстатах гайкорізами (рис. 40, н).

При нарізанні різьби в глухих отворах верстат повинен мати пристрій для реверсивного (зворотного) обертання шпинделя для викручування гайкоріза з нарізаного отвору. З цією метою застосовують також спеціальні патрони, що дають змогу змінювати напрям обертання гайкоріза без зміни напряму обертання шпинделя верстата.

Найбільш поширеною схемою обробки отворів свердлами, зенкерами, розвертками є така, коли головний рух надається інструменту. Однак при цьому вісь отвору може відхилятися вбік. Це відхилення зростає із збільшенням глибини отвору. Тому при свердлінні глибоких отворів, у яких глибина перевищує діаметр у 5 і більше разів, обертального руху надають заготовці, а поступального – свердлу. При цьому відхилення осі отвору вбік значно зменшується.

59. Розточування - процес механічної обробки внутрішніх поверхонь розточувальними різцями з метою збільшення діаметру. Розточування отворів проводиться, як правило, на горизонтально-розточувальних, координатно-розточувальних і радіально-свердлильних, карусельних та агрегатних верстатах, багатоцільових оброблювальних центрах, а також на токарних верстатах. Існує два основних способи розточування: розточування, при якому обертається заготовка (на верстатах токарної групи), та розточування, при якому обертається інструмент (на верстатах розточний групи). Розглядають також тонке (алмазне) розточування, яке є обробної операцією. Цей метод аналогічний тонкому точіння зовнішніх поверхонь тіл обертання. Обробка ведеться на горизонтально-і вертикально-обробно-розточувальних верстатах і напівавтоматах з високою жорсткістю, точністю і вібростійкою. Застосовується для отримання високої точності розмірів, форми, положення та прямолінійності осі.

60. Шліфуванням називається процес обробки поверхонь абразивним (шліфувальним) інструментом, найчастіше шліфувальними кругами.

Застосовується шліфування головним чином для остаточної чистової обробки і є основним методом одержання високої точності і незначної шорсткості оброблюваних поверхонь. Воно дає змогу досягти 5 ... 6 квалітетів точності і 8 ... 10 класів шорсткості. Шліфуванням можна обробляти різні, як дуже м'які, так і найтвердіші матеріали, включаючи загартовані сталі і тверді сплави. Шліфувати можна поверхні різної форми: плоскі, циліндричні, конічні, фасонні. Згідно з цим застосовують різні методи шліфування, найбільш поширеними з яких є кругле і плоске шліфування.

ругле зовнішнє шліфування може здійснюватись з поздовжньою подачею (рис. 52, а) або тільки з поперечною (врізне шліфування), (рис. 52, б). В першому випадку поперечна подача Sпоп на глибину шліфування tздійснюється шліфувальним кругом в кінці поздовжнього ходу заготовки в напрямі, перпендикулярному до її осі. За другою схемою (рис. 52, б) шліфують поверхні, довжина яких менша ширини шліфувального круга. В обох випадках, як і при інших видах шліфування, головний рух з швидкістю V = 20...40 м/с здійснює шліфувальний круг. Заготовка обертається з швидкістю Vз. Цей рух називається коловою подачею.

Схема зовнішнього безцентрового шліфування з поздовжньою подачею показана на рис. 52, в. Принцип її полягає в тому, що заготовку 3, яка опирається на упор (ніж) 1, пропускають між двома встановленими на певній відстані один від одного шліфувальними кругами. Один з них - 2, який обертається з великою швидкістю Vкр (30...60м/с), називається шліфувальним.

Другий круг 4, що називається ведучим, обертається з швидкістю Vв.к. в багато разів меншою (0,2...1 м/с). Завдяки зрізу ножа заготовка притискується до ведучого круга і внаслідок більшого коефіцієнта тертя між цим кругом і заготовкою вона обертається з швидкістю близькою до швидкості ведучого круга.

Оскільки ведучий круг повернутий на кут a (1,5...6° при чорновому і 0,5...1,5° при чистовому шліфуванні), швидкість його обертання Vв.к. розкладається на дві складові Vг і Vs , заготовка одержує поздовжню подачу вздовж осі з швидкістю Vs = Vв.к. × sina

Друга складова Vг = Vв.к. × cosa є швидкістю обертання заготовки (колова подача).

На рис. 52, г, д показані схеми внутрішнього шліфування. В першому випадку колову подачу одержує заготовка, в другому - шліфувальний круг. Внутрішнє шліфування за схемою рис. 52, д застосовують у тих випадках, коли заготовці неможливо або надто складно надавати обертового руху.

Плоске шліфування залежно від методу роботи розрізняють периферією плоского (рис.52, е) або торцем чашкового круга (рис. 52, ж). Закріплена на столі деталь виконує зворотно-поступальний рух поздовжньої подачі Sпозд, шліфувальний круг крім головного руху з швидкістю V здійснює в кінці поздовжнього ходу поперечну подачуSпоп , а після шліфування всієї площі - вертикальне переміщення на глибину різання t.

При обробці плоских похилих і вертикальних поверхонь використовують конічні чашкові круги (рис. 52, и, к).