- •21.Будова та принцип дії гідравлічного преса

- •22.Сутність об’ємного (гарячого) штампування, його переваги та недоліки.

- •23.Штампування у відкритих штампах.

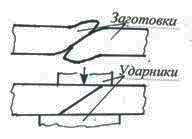

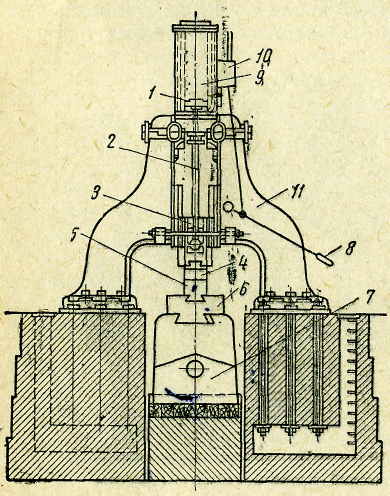

- •26.Штампувальні молоти - конструкція та принцип дії.???????

- •27.Сутність холодного штампування.

- •28.Операції холодного штампування, їх сутність та схеми

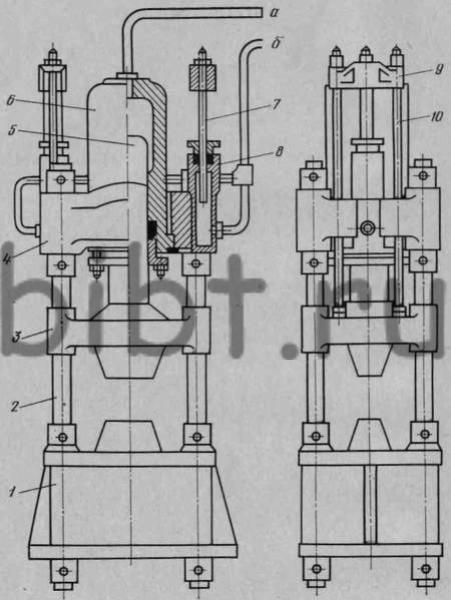

- •29.Обладнання та інструмент, що використовуються для холодного листового штампування; принцип дії кривошипно-шатунного преса.

- •35.Сутність процесу пресування, його види та переваги і недоліки.

- •38.Сутність електрошлакового зварювання, схема процесу та її опис.

- •39.Суть процесу зварювання під флюсом, схема процесу та її опис.

- •36.Сутність процесу волочінняйого види та переваги і недоліки.

- •32.Принцип роботи штампа послідовної дії та його схема.

- •34.Види остаточної обробки поковок на ковальсько штампувальному обладнанні.

Суть способу лиття за виплавними моделями.

Суть цього способу лиття полягає в тому, що з модельної маси, до складу якої входять різні легкоплавкі матеріали (парафін, стеарин, церезин, торф’яний бітум, жирні кислоти, озокерит та ін.), виготовляють точні моделі виливків з ливниковою системою. Моделі покривають в декілька шарів (3...5) вогнетривкою керамічною суспензією, до складу якої входить вогнетривкий пиловидний наповнювач - маршаліт (60...70%) і скріплювач - гідролізований розчин етилсилікату [(С2Н5О)4Si] – 30...40%. Кожен такий шар обсипають кварцовим піском і підсушують. Потім з виготовленої оболонки товщиною 4...6 мм модельну суміш витоплюють. Утворюється точна нерознімна форма.

Оболонки встановлюють в металеві ящики, обсипають навколо сухим кварцовим піском, прожарюють їх при температурі 900оС 2...3 години і в гарячому стані заливають розплавом. Це дозволяє підвищити рідкоплинність металу і отримувати точні, тонкостінні, складної форми виливки з низькими припусками на обробку з будь-якого сплаву.

2. Переваги та недоліки лиття за виплавними моделями. Лиття за виплавними моделями, доцільно застосовувати в великосерійному та масовому виробництвах дрібних (переважно до 10 кг), але складних деталей з високими вимогами до точності розмірів і чистоти поверхні, особливо в тих випадках, коли механічна обробка потрібна тільки для спряжених поверхонь. Використання литих таким способом деталей замість штампованих дозволяє знизити витрати металу на 55...75%, трудомісткість механічної обробки – на 50...60% і собівартість деталей – на 20%.

Відсутність розтину форми та стержнів дозволяє підвищити точність виливків до 11...12 квалітетів, а застосування дрібнозернистого матеріалу у вогнетривкому покритті підвищує якість поверхні виливка до Ra...6.

Недоліками можна назвати високу ціну та складність процесу.

3. Виготовлення виливків у форми за моделями, що виплавляються. Переваги, недоліки та сфера застосування цього методу Суть метода полягає в тому, що за нероз'ємною моделлю, яка виготовляється з легкоплавкого матеріалу, роблять нероз'ємну ливарну форму. Потім модель виплавляють із форми і в порожнину, що утворилася, заливають рідкий метал. При цьому способі лиття обсяг механічної обробки зменшується на 80-100% і в 1,5 – 2 рази зменшуються витрати рідкого металу. За цим способом можна виготовляти виливки із сплавів з різною температурою плавлення. Його застосовують найчастіше для виготовлення виливків із сплавів, які важко обробляти різанням і тиском (лопатки турбін із жароміцних і жаростійких сталей, різальний інструмент із швидкорізальної сталі та ін.).

В той самий час витрати на основні та допоміжні матеріали, оснастку та обладнання у 3...10 разів перевищують собівартість 1 литва за моделями, що виплавляється, в порівнянні із собівартістю литва, виробленого у традиційних піщано-глинистих формах. Навіть за високим ступенем механізації і автоматизації основних і допоміжних операцій загальний виробничий цикл виготовлення виливків дуже тривалий. Продуктивність методу лиття за моделями, що виплавляється, найнижча серед усіх інших методів лиття.

Вибиваються виливки з форм і відокремлюються від ливникової системи на вібраційних машинах. Видалити з порожнини (отворів, западин, різьби тощо) вогнетривку масу, що залишилася, дуже важко. Тому заключною операцією є вилуговування залишків кераміки у ванні з розплавленими лугами.

4. Сутність обробки металів тиском.

При цьому виді обробки використовують властивість металу — пластичність (здатність під дією прикладених сил змінювати форму без руйнування) в холодному або у гарячому стані. Найпоширеніший механізм пластичної деформації — ковзання, зсув однієї частини тіла відносно іншої під дією дотичних напружень. Обробка металів тиском — один з найпоширеніших, найпродуктивніших і найдешевших методів виготовлення заготовок (деталей) різної маси та розмірів з металів та сплавів.

Не всі метали однаково пластичні і в різній мірі піддаються обробленню тиском. Такі метали як мідь, алюміній, свинець, титанумають добру пластичність, а, отже, легко піддаються обробці тиском. Сталь пластична у меншій мірі, і тому, щоб підвищити її пластичність і полегшити обробку тиском, застосовують нагрівання.

5. Основні види обробки металів тиском, схеми та опис Для отримання деталей та заготовок метали обробляють тиском наступними способами:

вальцювання — це обробка металу тиском, за якої заготовка обтискується обертовими валками прокатного стану;

волочіння — це процес протягування заготовок крізь отвір, що поступово звужується;

пресування (екструзія) — витискання металу із замкненого об'єму крізь калібрувальний отвір;

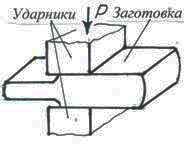

кування — це оброблення металу тиском місцевого прикладення деформуючих ударних навантажень за допомогою універсального підкладного інструмента або бойків із вільним переміщенням металу у всіх напрямах[1];

штампування — це спосіб отримання заготовок за допомогою штампів[1].

6. Як впливає холодна обробка тиском на матеріал заготовки Холодне деформування відбувається за температур, нижчих від температури рекристалізації, тому воно супроводжується видовження зерен, збільшенням насичення дефектів, що підвищує міцність, пружність та твердість металу (явище наклепу). Холодне деформування сприяє підвищенню якості поверхні та міцності металу. Наклеп металу не завжди є корисним, бо твердий і міцний метал важко піддається обробці різанням. Для полегшення подальшої обробки металу наклеп усувають шляхомвідпалювання. В результаті відпалювання міцність і твердість поверхневого шару металу знижується, що важливо для подальшої обробки металу.

7. Що називається гагячою обробко металів тиском Гаряча обробка металів тиском має ряд позитивних якостей: складові частини металу розподіляються рівномірніше, ніж до обробки; зменшуються розміри зерен, що призводить до поліпшення механічних властивостей; метал стає щільнішим. Сталь, оброблена тиском, має волокнисту будову. Механічні властивості такої сталі вздовж волокон кращі, ніж властивості сталі упоперек волокон. Це пояснюється тим, що при обробці тиском волокна перерозподіляються відповідно до форми деталі.

Гаряче деформування проходить при температурах, вищих від температури рекристалізації. При гарячому деформуванні відбувається також зміцнення металу (гарячий наклеп), але воно повністю знімається в процесі рекристалізації. Під час рекристалізації пластичність металу вища, а опір деформуванню приблизно в 10 разів менший, ніж при холодному деформуванні. Деформування, після якого відбувається тільки часткове знеміцнювання, називається неповним гарячим деформуванням.

8. Нагрівання заготовок перед обробкою тиском Для підвищення пластичності й зменшення опору деформуванню метали та сплави перед обробкою тиском нагрівають до певної температури. Для кожного металу існує свій температурний інтервал (діапазон температур початку і закінчення обробки), в якому забезпечуються оптимальні умови гарячої обробки тиском. Нагрівання металу супроводжується явищами, які слід враховувати, вибираючи температуру та режим нагрівання.

8-9.Окислення металів. При нагріванні сталі вище 700°С поверхневий шар окислюється з утворенням окалини, яка складається з оксидів заліза Fe2O3, Fе3O4, FеО. З підвищенням температури до 1330...1350°С окалина плавиться і залізо горить (з утворенням снопа яскраво-блакитних іскор). Витрати металу на окалину (вигар) за одне нагрівання в полуменевій печі становлять 1,5...2,5%, а при електронагріванні – 0,4...0,7%. Крім незворотних втрат металу, утворення окалини, що має високу твердість, в 1,5...2 рази підвищує інтенсивність спрацювання деформуючого інструмента. Для зменшення окислення металу застосовують електронагрівання заготовок у захисній атмосфері. 9. Як впливає гаряча обробка тиском на структуру та властивості матеріалу заготовки.

При високих температурах нагрівання інтенсивно зростає зерно. Це явище називається перегріванням. Перегріта сталь характеризується гіршими механічними властивостями – зменшення відносного видовження і ударної в’язкості становить майже 25%. Структуру перегрітої сталі здебільшого можна виправити відпалюванням. При нагріванні сталі до температури, близької до температури плавлення, відбувається інтенсивна дифузія кисню в глиб металу, утворення оксидів на границях зерен та розплавлення легкоплавких міжзернистих прошарків, що спричинює появу тріщин і втрату пластичності. Це явище називається перепалюванням. Наслідків його не можна позбутися термічною обробкою, і перепалений метал доводиться відправляти на переплавлення. Температурний інтервал гарячої обробки тиском. Для найбільшого підвищення пластичності металу температура початку обробки має бути якомога вищою, але не повинна спричиняти перегрівання та перепалювання. Температура закінчення обробки має бути вищою за температуру рекристалізації і фазових перетворень.

10 Нагрівальні пристрої, що використовуються перед обробкою металів тиском та температурний режим гарячої обробки тиском для.

Температурний інтервал гарячої обробки тиском вуглецевих сталей з 0,2...0,7% вуглецю становить 1280...800°С; з 0,8...1,3% вуглецю – 1100...760°С. Мідні сплави обробляють в інтервалі температур 900...700°С; дуралюмін – 470...400°С; титанові сплави – 950...730°С; магнієві сплави – 420...300°С; сплави хрому – 1800...1000°С; вольфрамові сплави – 2000... 1600°С. Режим нагрівання. Заготовки нагріваються нерівномірно. У початковий момент нагріваються зовнішні шари, а потім за рахунок теплопровідності – серцевина. При значній різниці температур поверхні й осердя виникають температурні напруження (ззовні – стискальні, зсередини – розтягувальні), які можуть призвести до появи тріщин. Загроза їх утворення більша у легованих та литих сталей, у яких менша теплопровідність, вона зростає також із збільшенням перерізу заготовки. Тому заготовки з легованих сталей діаметром понад 150 мм нагрівають поступово (методично) в два етапи: повільне нагрівання і витримування при 700...800°С, а потім нагрівання до потрібної температури з найбільш можливою швидкістю. Основні види нагрівальних пристроїв Види нагрівальних пристроїв. Пристрої для нагрівання заготовок перед обробкою тиском поділяють на нагрівальні печі та електронагрівники. Нагрівальні печі використовують частіше для нагрівання зливків, великих і середніх заготовок. Електронагрівальні пристрої, як і печі, застосовують для нагрівання дрібних та середніх заготовок. У печах теплота від стінок нагрівальної камери до заготовок передається випромінюванням і частково конвекцією. В електронагрівальних пристроях теплота виділяється в самому металі, який нагрівається під дією електромагнітного поля (індукційне нагрівання) або електричного струму (електроконтактне нагрівання).

11. Суть процесу прокатування Характеристика процесу. Прокатування – це вид обробки, при якому заготовка обтискується двома обертовими валками прокатного стану. Метал при прокатуванні деформується на невеликій ділянці , що називається зоною деформації. Дуга називається дугою захвату, а центральний кут а, що відповідає цій дузі, – кутом захвату. При прокатуванні збільшується довжина і ширина заготовки і зменшується її товщина. Відносне зменшення товщини заготовки в процесі прокатування називається відносним обтиском, або ступенем деформації. Максимальне значення відносного обтиску залежно від типу виробів дорівнює 0,2...0,5. Розширення заготовки в процесі прокатування становить 5...10% від значення обтиску. Відношення довжини заготовки після прокатування l1 до вихідної l0 дорівнює, якщо знехтувати розширенням, відношенню площин поперечного перерізу початкового F0 до отримуваного F1 і називається коефіцієнтом витягання

Розрізняють такі основні види прокатування: поздовжнє, поперечне, поперечне гвинтове. За сортаментом продукцію прокатного виробництва поділяють на такі групи: сортовий прокат, листовий прокат, труби, спеціальний та періодичний прокат. Заготовки для сортового прокату – це блюми (перерізом від 150х150 до 450х450 мм), а для листового прокату – сляби (товсті плити завтовшки до 350 мм). За призначенням прокатні стани поділяють на стани для прокатування напівпродукту (блюмінги, слябінги та заготівельні стани) і стани для прокатування готових виробів (сортові, листопрокатні, рейкобалкові, трубопрокатні, для спеціального прокату).

12.

Сортамент прокату та його види

Металлургіческіе

підприємства випускають різноманітні

види прокату, що відрізняються за масою,

формою і розмірами п оперечного

перерізу (рис. 6.1). Прокатні

вироби з певною формою поперечного

перерізу називаються профілем прокату.

Наприклад, круглий профіль, квадратний

профіль. Для більш складних профілів

крім форми в це поняття включають

один-два основних розміру. Наприклад,

смуга шириною 200 мм, равнобокой косинець

75х75 мм (рис. 6.1 - 4, 5а). Крім поняття профіль

розрізняють поняття профілерозмірів,

який крім одного-двох основних розмірів

профілю враховує додаткові розміри,

уточнюючі його характеристику. Наприклад,

той же кутовий профіль 75х75 мм може мати

різну товщину полиць - 5, 6, 7, 8, і 9 мм. З

урахуванням товщини це вже будуть

профілерозмірів, тобто профіль один, а

профілерозмірів п'ять.

Для

заготовок, простих профілів (коло,

квадрат і т.п.) профіль визначається

формою поперечного перерізу, а

профілерозмірів - діаметром або стороною

квадрата. Так, круглий профіль один, а

профілерозмірів від 5 до 250 мм - більше

ста.

Профіль

смуги визначають форма поперечного

перерізу і його ширина, а профілерозмірів

- товщина смуги при даній ширині.

Для

двотаврових балок і швелерів поняття

профіль включає форму поперечного

перерізу і його висоту, а профілерозмірів

(або літерний профіль) - різну ширину

полиць.

Сукупність

профілів і профілерозмірів прокатних

виробів називається сортаментом прокату.

Він налічує тисячі найменувань самої

різної форми і розмірів. І це тільки

розмірний сортамент. Але прокатні вироби

відрізняються ще й марочним (хімічним)

складом, а їх начитується більше 800.

оперечного

перерізу (рис. 6.1). Прокатні

вироби з певною формою поперечного

перерізу називаються профілем прокату.

Наприклад, круглий профіль, квадратний

профіль. Для більш складних профілів

крім форми в це поняття включають

один-два основних розміру. Наприклад,

смуга шириною 200 мм, равнобокой косинець

75х75 мм (рис. 6.1 - 4, 5а). Крім поняття профіль

розрізняють поняття профілерозмірів,

який крім одного-двох основних розмірів

профілю враховує додаткові розміри,

уточнюючі його характеристику. Наприклад,

той же кутовий профіль 75х75 мм може мати

різну товщину полиць - 5, 6, 7, 8, і 9 мм. З

урахуванням товщини це вже будуть

профілерозмірів, тобто профіль один, а

профілерозмірів п'ять.

Для

заготовок, простих профілів (коло,

квадрат і т.п.) профіль визначається

формою поперечного перерізу, а

профілерозмірів - діаметром або стороною

квадрата. Так, круглий профіль один, а

профілерозмірів від 5 до 250 мм - більше

ста.

Профіль

смуги визначають форма поперечного

перерізу і його ширина, а профілерозмірів

- товщина смуги при даній ширині.

Для

двотаврових балок і швелерів поняття

профіль включає форму поперечного

перерізу і його висоту, а профілерозмірів

(або літерний профіль) - різну ширину

полиць.

Сукупність

профілів і профілерозмірів прокатних

виробів називається сортаментом прокату.

Він налічує тисячі найменувань самої

різної форми і розмірів. І це тільки

розмірний сортамент. Але прокатні вироби

відрізняються ще й марочним (хімічним)

складом, а їх начитується більше 800.

13. Інструмент для прокатки, його будова та види.

Прокатні валки - основний деформуючий інструмент - працюють в жорстких умовах: різкі теплозмін, великі тиску, абразивне тертя та ін Тому вони повинні бути не тільки високоміцними, але і термо-і зносостійкими. За матеріалом валки розділяються на сталеві (литі, ковані) і чавунні. Сталеві валки володіють досить високою міцністю і пластичністю, тому їх використовують в клітях, що зазнають великі зусилля прокатки. Чавунні валки менш міцні, але більш зносостійкі, ніж сталеві. Тому частіше їх використовують в предчістових і чистових клітях. Матеріалом валків служать вуглецеві, низьколеговані і леговані сталі (Ст. 50 ... 55, 50 ... 60ХН, 9ХФ та ін), леговані і нелеговані чавуни (СШХН-60, ЛПХН-60 та ін.) Букви С, Л позначають сортові та листові валки; Ш, П - чавун з кулястим або пластинчастим графітом; Х, Н - леговані хромом і нікелем, відповідно; 60 - твердість, одиниць по Шору. При завалюванні в кліть і в процесі експлуатації положення валків необхідно регулювати. Для цього служать механізми установки валків. До них відносяться нажимное пристрій, що врівноважують пристрій і пристрій для регулювання положення валків в осьовому напрямку.

14. Будова прокатного стану. Прокатний стан складається з однієї або кількох робочих клітей і привода, до якого входять двигун і передавальні механізми. Робоча кліть складається з станини в якій у підшипниках змонтовано валки . Для зміни зазору між ними верхній валок разом з підшипниками переміщується в пазах станини за допомогою натиску-вального пристрою Рух від електродвигуна до валків передається через редуктор , шестеренну кліть і трефові шпинделі , які з’єднуються з валками трефовими муфтами . Прока́тний стан — агрегат для обробки тиском (прокатки) металевих зливків. До основної робочої частини прокатного стану належать обертові прокатні валки, між якими метал деформується (прокатується). До складу прокатного стану входять такожрольганги (пристрої, якими транспортують прокатувані зливки (штаби) від нагрівальних пристроїв до валків, від однієї пари валків до іншої), інші пристрої, що змінюють розташування зливків, охолоджують їх, випрямляють, розрізають, пакують у пакети чи змотують у бунти або рулони, маркують прокатану продукцію.

15 Класифікація прокатних станів. За призначенням прокатні стани поділяють на стани для прокатування напівпродукту (блюмінги, слябінги та заготівельні стани) і стани для прокатування готових виробів (сортові, листопрокатні, рейкобалкові, трубопрокатні, для спеціального прокату). За кількістю і розміщенням валків у клітях стани бувають: з горизонтальними валками, універсальні з горизонтальними і вертикальними валками, з косо розміщеними валками. Стани з горизонтальними валками за їх кількістю в робочій кліті поділяють на дво-, три- і багатовалкові

За призначенням розрізняють

заготовочні стани і обтискні стани

сортові стани

листові стани

стани трубопрокатні

спеціальні стани (детале-, колесо- і кулепрокатні, для виробів з профілем змінного перерізу тощо).

Прокатні стани також класифікують:

за розміщенням валків:

з валками, розміщеними в робочих клітях горизонтально (найпоширеніші),

з вертикальними і косо розміщеними валками:

двовалкові (стан-дуо), три-(стан-тріо), чотири- (стан-кварто) і багатовалкові

за кількістю та розташуванням клітей:

з однією, двома, трьома, чотирма і багатьма клітями;

лінійні (кліті розміщені в одну або кілька ліній);

безперервні (кліті встановлено одна за одною);

напівбезперервні;

за обертанням валків: з постійним та зворотним (реверсивним) обертанням валків.

Прокатний стан для виробництва

сортового прокату характеризується

діаметром валків, для виготовлення

листового прокату — довжиною бочки

валків, для виробництва труб — їхнім

зовнішнім діаметром.

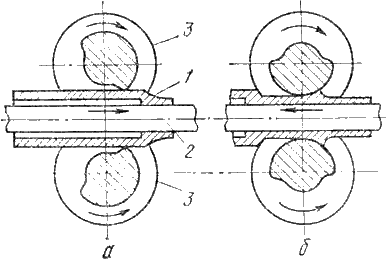

16. Прокатування безшовних труб. Заготовками для безшовних труб є зливки або катані круглі заготовки діаметром 120...320 мм. Виробництво безшовних труб складається з таких операцій: прошивання отвору в заготовці і одержання товстостінної гільзи, прокатування з гільзи труби, обробка для поліпшення зовнішньої і внутрішньої поверхонь, усунення овальності та різностінності труби. Товстостінну гільзу із заготовки одержують на прошивних станах поперечного гвинтового прокатування з бочкоподібними валками (рис. IV.10а), осі яких у вертикальній площині нахилені одна до одної на кут 4...14?. Робочі валки 7 і підтримувальні ролики 2 обертаються в одному напрямі. При цьому заготовка 3 набуває гвинтоподібного руху. Однією з головних особливостей поперечного гвинтового прокатування є руйнування осердя суцільної заготовки. В осьовій зоні її під дією стискальних зусиль виникає складний напружений стан із значними розтягувальними напруженнями у напрямі, перпендикулярному до дії зусиль. Радіальні розтягувальні напруження спричинюють переміщення металу від центра і сприяють утворенню отвору пробкою (дорном) 4. Після прошивання і нагрівання гільза подається на автоматичні або періодичні (пілігримові) розкатні стани.

17.

Виробництво зварних труб. Зварні труби,

діаметр яких досягає 2500 мм, значно

дешевші від безшовних, але менш міцні.

Заготовкою

зварних труб є штиба (штрипс) або листи,

ширина яких дорівнює довжині кола

труби.

Технологічний

процес виготовлення зварних труб

складається з таких операцій: формування

площинної заготовки в трубу скрученням;

зварювання труби; обробка і випрямляння.

Труби

невеликого діаметра формують у рівчаках

валків безперервного стану, а труб

діаметром понад 300 мм – на пресах або

листозгинальних станах. Після формування

застосовують зварювання: безперервне

пічне, контактне електричне, дугове під

шаром флюсу тощо.

Безперервне

пічне зварювання – високопродуктивний

спосіб виготовлення дешевих труб

діаметром 10...114 мм із стінкою завтовшки

1,8...5,0 мм (в основному водогазопровідних).

Стрічка (штрипс), що надходить у рулонах,

розмотується, виправляється, обрізується,

зварюється стиковим електричним

зварюванням з кінцем попереднього

рулону і подається в газову нагрівальну

піч тунельного типу, де нагрівається

до 1300...1350°С.

Далі

заготовка послідовно проходить крізь

6...12 клітей безперервного стану, де

формуються і зварюються затиснуті у

калібрі один до одного в стик краї труби

(рис. IV.11а). На виході зі стану труба

розрізується пилкою на куски завдовжки

4...12 м, а потім калібрується на

калібрувальному стані.

Виробництво зварних труб. Зварні труби,

діаметр яких досягає 2500 мм, значно

дешевші від безшовних, але менш міцні.

Заготовкою

зварних труб є штиба (штрипс) або листи,

ширина яких дорівнює довжині кола

труби.

Технологічний

процес виготовлення зварних труб

складається з таких операцій: формування

площинної заготовки в трубу скрученням;

зварювання труби; обробка і випрямляння.

Труби

невеликого діаметра формують у рівчаках

валків безперервного стану, а труб

діаметром понад 300 мм – на пресах або

листозгинальних станах. Після формування

застосовують зварювання: безперервне

пічне, контактне електричне, дугове під

шаром флюсу тощо.

Безперервне

пічне зварювання – високопродуктивний

спосіб виготовлення дешевих труб

діаметром 10...114 мм із стінкою завтовшки

1,8...5,0 мм (в основному водогазопровідних).

Стрічка (штрипс), що надходить у рулонах,

розмотується, виправляється, обрізується,

зварюється стиковим електричним

зварюванням з кінцем попереднього

рулону і подається в газову нагрівальну

піч тунельного типу, де нагрівається

до 1300...1350°С.

Далі

заготовка послідовно проходить крізь

6...12 клітей безперервного стану, де

формуються і зварюються затиснуті у

калібрі один до одного в стик краї труби

(рис. IV.11а). На виході зі стану труба

розрізується пилкою на куски завдовжки

4...12 м, а потім калібрується на

калібрувальному стані.

18.

п ротягування

(видовження) – це збільшення довжини

заготовки за рахунок зменшення її

поперечного перерізу.

ротягування

(видовження) – це збільшення довжини

заготовки за рахунок зменшення її

поперечного перерізу.

о садка

(immersion) - це

збільшення поперечного перерізу

заготовки за рахунок зменшення її

висоти.

садка

(immersion) - це

збільшення поперечного перерізу

заготовки за рахунок зменшення її

висоти.

в исадка

використовується для одержання поковки

з потовщенням на кінці або на середині

заготовки.

исадка

використовується для одержання поковки

з потовщенням на кінці або на середині

заготовки.

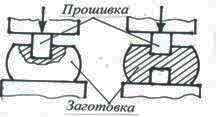

п рошивка

– це одержання в заготовці наскрізного

отвору або заглиблення.

рошивка

– це одержання в заготовці наскрізного

отвору або заглиблення.

р убання

(hewing) – відокремлення

одної частини заготовки від іншої.

Рубання матеріалу проводять ковальськими

зубилами, заготовку по розмічувальній

лінії укладають на підсічку, установлену

в гнізді ковадла.

убання

(hewing) – відокремлення

одної частини заготовки від іншої.

Рубання матеріалу проводять ковальськими

зубилами, заготовку по розмічувальній

лінії укладають на підсічку, установлену

в гнізді ковадла.

з гинання

та скручування металу здійснюють з

використанням різних пристроїв.

Скручування – повертання одної частини

заготовки відносно іншої на заданий

кут.

гинання

та скручування металу здійснюють з

використанням різних пристроїв.

Скручування – повертання одної частини

заготовки відносно іншої на заданий

кут.

Куванням називають спосіб обробки металів тиском з використанням універсального підкладного інструменту або ударників, якщо деформація нагрітого металу в певних напрямках не обмежується робочою поверхнею інструменту.

19

Пароповітряні

молоти приводяться

в дію парою або стисненим повітрям. Їх

підрозділяють на молоти простого і

подвійного дії. У молотів простої дії

пар або повітря застосовують тільки

для підйому баби, у молотів подвійної

дії - як для підйому баби, так і для

додаткового натискання на поршень при

русі баби вниз. Це дає можливість істотно

збільшувати енергію удару молота.

У

двостійкового кувального паровоздушного

молота подвійної дії (рисунок 2.5) поршень

1 пов'язаний штоком 2 з; бабою 3, до якої

прикріплений верхній бойок 4. Нижній

бойок 5 встановлений на подушці 6,

прикріпленої до шабота 7.

Рисунок

2.5. Двостійковий кувальний, пароповітряний

молот подвійної дії арочного типу

Пар

через золотник 10 надходить поперемінно

у верхнє або нижнє робочий простір

циліндра 9. Управління золотником 10

здійснюється рукояткою 8, якою маніпулює

машиніст молота по команді коваля.

Стійки молота і Шабот встановлюють на

окремих фундаментах.

Такі

молоти, як і пневматичні, можуть працювати

одиничними ударами, повторювати удари

автоматично, затискати поковку між

бойками, утримувати бабу в верхньому

положенні.

Для

зручності роботи коваля направляючі

баби двостійкового молота для вільного

кування зроблені короткими і між бойками

і нижніми частинами стійкий 11 залишено

достатній простір.

Виготовлені

пароповітряні кувальні молоти можуть

мати вагу падаючих частин (поршня, штока,

баби, верхнього бойка) від 0,5 т (5 кн) до

5 т (50 / да), а рідше і більш. Пара або

стиснене повітря, що подається в молот,

має тиск 6 - 8 кг / див 2 (600

- 800 км / м 2).

Більшу

частину енергії удару молота сприймає

Шабот. Тому вага шабота перевищує вагу

падаючих частин молота в 15 - 20 разів.

Шабот молота встановлюють на масивному

і глибокому залізобетонному фундаменті.

Вага фундаменту молота перевищує вагу

його падаючих частин приблизно в 100

разів. Пристрій таких фундаментів дуже

трудомістко, складно й дорого.

Рисунок

2.5. Двостійковий кувальний, пароповітряний

молот подвійної дії арочного типу

Пар

через золотник 10 надходить поперемінно

у верхнє або нижнє робочий простір

циліндра 9. Управління золотником 10

здійснюється рукояткою 8, якою маніпулює

машиніст молота по команді коваля.

Стійки молота і Шабот встановлюють на

окремих фундаментах.

Такі

молоти, як і пневматичні, можуть працювати

одиничними ударами, повторювати удари

автоматично, затискати поковку між

бойками, утримувати бабу в верхньому

положенні.

Для

зручності роботи коваля направляючі

баби двостійкового молота для вільного

кування зроблені короткими і між бойками

і нижніми частинами стійкий 11 залишено

достатній простір.

Виготовлені

пароповітряні кувальні молоти можуть

мати вагу падаючих частин (поршня, штока,

баби, верхнього бойка) від 0,5 т (5 кн) до

5 т (50 / да), а рідше і більш. Пара або

стиснене повітря, що подається в молот,

має тиск 6 - 8 кг / див 2 (600

- 800 км / м 2).

Більшу

частину енергії удару молота сприймає

Шабот. Тому вага шабота перевищує вагу

падаючих частин молота в 15 - 20 разів.

Шабот молота встановлюють на масивному

і глибокому залізобетонному фундаменті.

Вага фундаменту молота перевищує вагу

його падаючих частин приблизно в 100

разів. Пристрій таких фундаментів дуже

трудомістко, складно й дорого.

20. Обладнання для кування, що включає в себе нагрівання металу до кувальної температури, - це основне технічне оснащення кузень. Обладнання для гарячого кування включає в себе горн, однорогі або дворогі ковадла, поворотні або слюсарні лещата, зубила, кувалди, щипці, а також форми і штампи. Обладнання для кування покликане змінювати початкову форму заготівки і надавати йому відповідний ескізу вигляд. Для виготовлення штучних ексклюзивних виробів звичайно використовується обладнання для ручного кування, а для дрібносерійного виробництва - устаткування для кування машинної.

Обладнання для кування машинної представляє собою верстати і ковальсько-пресове обладнання. Обладнання для кування дозволяє виготовляти як плоскі, так і об'ємні деталі масою від декількох грамів до декількох кілограмів. До устаткування для кування відносяться гідравлічні та механічні верстати, гнучкі машини, вальцювальні машини, ковальські блоки, кувальні молоти. Гідравлічні та механічні верстати, що використовується для обробки металу, збільшують швидкість операцій, що проводяться настільки, що виготовляти ковані елементи самої складної конфігурації стає можливим за лічені секунди. Обладнання для кування можна пристосовувати до виконання конкретних операцій за допомогою переналагодження оснащення. Сучасне ковальсько-пресове обладнання використовується для листової і об'ємного штампування металевих виробів, а основні операції проводяться на верстатах для розділення матеріалів, на спеціальних верстатах для листового штампування, на верстатах для гнуття та об'ємного штампування, а також на іншому обладнанні, призначеному для виконання тієї чи іншої операції з обробки металу. Це таке обладнання, як ножиці гідравлічні, преси кривошипні і гідравлічні, автомати для листового штампування, преси листозгинальні, кувальні молоти.

21.Будова та принцип дії гідравлічного преса

Гідравлі́чний

прес — це

гідравлічна машина,

що служить для пресування (стискування).

Гідравлі́чний

прес — це

гідравлічна машина,

що служить для пресування (стискування).

Застосування

Гідравлічні преси застосовуються там, де потрібна велика сила, наприклад для вичавлювання олії з насіння на маслобойних заводах, для пресування фанери, картону, сіна. На металургійних заводах гідравлічні преси використовують при виготовленні сталевих валів машин, залізничних коліс і багатьох інших виробів. Сучасні гідравлічні преси можуть розвивати силу в десятки і сотні мільйонів ньютонів.

Принцип дії

Закон Паскаля дозволяє пояснити дію гідравлічної машини (від грец. ΰδωρ — вода і αυλός — трубка). Це машини, дія яких заснована на законах руху і рівноваги рідин. Основною частиною гідравлічної машини служать два циліндри різного діаметру, забезпеченіпоршнями і сполучені трубкою. Простір під поршнями і трубку заповнюють рідиною (зазвичай мастилом). Висоти стовпів рідини в обох циліндрах однакові, поки на поршні не діють сили. Допустимо тепер, що F1 і F2 — сили, що діють на поршні, S1 і S2 — площі поршнів. Тиск під першим (малим) поршнем рівний F1/S1, а під другим (великим) F2/S2. За законом Паскаля тиск рідини, що в усіх точках рідини у стані спокою, однаковий, тобто F1/S1=F2/S2, звідки F2/F1=S2/S1. Отже, сила F2 в стільки раз більше сили F1, в скільки разів площа великого поршня більше площі малого. Наприклад, якщо площа великого поршня 500 см², а малого 5 см² і на малий поршень діє сила 100 Н, то на більший поршень діятиме сила, в 100 разів більша, тобто 10 000 Н.

Таким чином, за допомогою гідравлічної машини можна малою силою зрівноважити велику силу. Відношення F2/F1 показує виграш в силі. В наведеному прикладі виграш в силі дорівнює 10000 Н/100 Н=100.

22.Сутність об’ємного (гарячого) штампування, його переваги та недоліки.

Формоутворення

при гарячому об'ємному штампуванні

Основна

операція ГОШ може бути виконана за один

або кілька переходів. При шкірному

переході формоутворення здійснюється

спеціальною робочою порожниною штампа

– струмком

(гравюрою).

Переходи й струмки діляться на дві

групи: заготівельні й штампувальні

Формоутворення

при гарячому об'ємному штампуванні

Основна

операція ГОШ може бути виконана за один

або кілька переходів. При шкірному

переході формоутворення здійснюється

спеціальною робочою порожниною штампа

– струмком

(гравюрою).

Переходи й струмки діляться на дві

групи: заготівельні й штампувальні

Штампування здійснюють у відкритих і закритих штампах. У відкритих штампах одержують кування подовженої й вісесимметричної форми. У закритих штампах - переважно вісесимметричне кування, у тому числі з малопластичних матеріалів. Кування простої форми штампують у штампах з одною порожниною. Складні кування з різкими змінами перетинів по довжині, з вигнутою віссю й т.п. штампують у багатострумкових штампах. Після штампування у відкритих штампах роблять обрізання облоя й пробивання плівок у спеціальних штампах, установлюваних на кривошипних пресах

Устаткування для гарячого об'ємного штампування молоти штампувальні, гарячештамповочні кривошипні преси, кувальне-кувальна-горизонтально-кувальні машини. Процеси штампування на цих машинах мають свої особливості, обумовлені пристроєм і принципом їхньої дії.

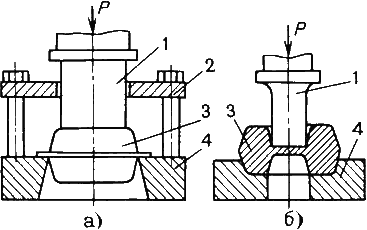

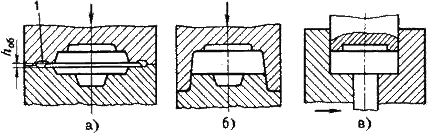

23.Штампування у відкритих штампах.

У відкритих штампах метал при деформації частково витісняється у зазор, утворюючи облой, що видаляється у подальшому в спеціальних обрізних штампах. Для реалізації поступового наближення форми заготовки до форми деталі у відкритих штампах роблять декілька порожнин (рівчаків), в яких заготовка послідовно деформується за відповідне число ходів рухомої частини штампа (штампи послідовної дії)[1]. Інколи ці рівчаки виготовляють в окремих штампах для виконання однієї чи кількох однойменних технологічних операцій на одній позиції за один хід рухомої частини штампа (штампи простої дії)[1], і тоді заготовка послідовно передається від одного штампа до іншого.

Штампування

у відкритих штампах характеризуються

змінним зазором між рухливою й нерухливою

частинами штампа. У цей зазор випливає

частина металу - облой, що закриває вихід

з порожнини штампа й змушує інший метав

заповнити всю порожнину. У кінцевий

момент деформування в облой вижимаються

надлишки металу, що перебувають у

порожнині, що дозволяє не висувати

високі вимоги до точності заготівель

по масі. Штампуванням у відкритих штампах

можна одержати кування всіх

типів.

24.Штампування

в закритих штампах характеризуються

тім, що порожнина штампа в процес

деформування залишається закритої.

Зазор між рухливою й нерухливою частинами

штампа постійне й невеликий, утворення

в ньому облоя не передбачено. Пристрій

таких штампів залежить від типу машини,

на якій штампують. Наприклад, нижня

половина штампа може мати порожнина, а

верхня - виступ (на пресах), або верхня

- порожнина, а нижня - виступ (на молотах).

Закритий штамп може мати дві взаємно

перпендикулярні площини рознімання

.

При

штампуванні в закритих штампах необхідно

строго дотримувати рівності обсягів

заготівлі й кування, інакше при недоліку

металу не заповнюються гуляй порожнини

штампа, а при надлишку розмір кування

по висоті буде більше необхідного.

Відрізка заготівель винна забезпечувати

високу точність.

24.Штампування

в закритих штампах характеризуються

тім, що порожнина штампа в процес

деформування залишається закритої.

Зазор між рухливою й нерухливою частинами

штампа постійне й невеликий, утворення

в ньому облоя не передбачено. Пристрій

таких штампів залежить від типу машини,

на якій штампують. Наприклад, нижня

половина штампа може мати порожнина, а

верхня - виступ (на пресах), або верхня

- порожнина, а нижня - виступ (на молотах).

Закритий штамп може мати дві взаємно

перпендикулярні площини рознімання

.

При

штампуванні в закритих штампах необхідно

строго дотримувати рівності обсягів

заготівлі й кування, інакше при недоліку

металу не заповнюються гуляй порожнини

штампа, а при надлишку розмір кування

по висоті буде більше необхідного.

Відрізка заготівель винна забезпечувати

високу точність.

25.Кривошипний гаряче штампувальний прес конструкція та принцип дії.

машина

з кривошипно- повзуни механізмом ,

призначена для штампування різних

деталей. Робочою частиною ( інструментом

) К. п. є Штамп , нерухому частину якого

кріплять до столу , рухому - до повзуну

преса (рис. 1 ) . Повзун переміщається

кривошипно- повзуни механізмом ( див.

Кривошипний механізм). За один оборот

кривошипа шатун здійснює повний хід ,

під час якого при русі повзуна вперед

відбувається штампування . Зусилля К.

п. створюється за рахунок крутного

моменту, що передається кривошипному

валу електроприводом. Привід складається

з електродвигуна , маховика , муфти

включення , гальма і понижувальної

зубчастої передачі , від якої обертання

передається кривошипному валу .

Електродвигун обертає маховик , за

рахунок сили інерції якого на кривошипному

валу виникає крутний момент. Прес може

працювати в режимі одиночних ходів ,

тобто з виключенням муфти після кожного

повного ходу , або в автоматичному режимі

, коли муфта включена постійно. Найважливіші

характеристики преса , що в сукупності

визначають його технологічні можливості

, - розміри столу , хід повзуна , номінальне

зусилля , число ходів  повзуна

в хвилину в автоматичному режимі. К. п.

різних конструкцій використовують для

об'ємного і листового штампування (див.

Об'ємне штампування , Листове штампування

) .

повзуна

в хвилину в автоматичному режимі. К. п.

різних конструкцій використовують для

об'ємного і листового штампування (див.

Об'ємне штампування , Листове штампування

) .

До К. п. для об'ємного штампування відносяться горизонтально- кувальні машини (Див. Горизонтально- кувальна машина) , холодновисадочні автомати (див. Ковальсько- штампувальний автомат) , карбувальні преси (Див. Чеканочні прес ) , горячештамповочниє і деякі спеціальні преси. Гарячештампувальні К. п. (рис. 2 , а ) відрізняються швидкохідністю , мають високу жорсткість конструкції , яка необхідна для зниження пружних деформацій і отримання точних розмірів поковок . Такі преси будують з номінальним зусиллям до 100 Мн ( 10000 тс).

Кинематическая схема кривошипного пресса: 1 — ползун; 2 — тормоз; 3 — маховик; 4 — клиноремённая передача; 5 — электродвигатель; 6 — передаточный вал; 7 — зубчатая передача; 8 — муфта; 9 — кривошипный вал; 10 — шатун; 11 — плита для укрепления матрицы штампа.