- •1. Понятие о производственном и технологическом процессах машиностроительного предприятия.

- •2. Понятие о технологической операции и ее элементах

- •3. Типы машиностроительного производства. Характеристика единичного производства.

- •4. Виды заготовок и методы их изготовления давлением.

- •5. Понятия "базирование" и "база".

- •6. Припуски на обработку заготовок.

- •7. Балансировка деталей.

- •8. Обработка наружных цилиндрических поверхностей пластическим деформированием.

- •9. Обработка отверстий пластическим деформированием

- •10. Обработка отверстий лезвийным инструментом.

- •11. Обработка отверстий абразивным инструментом.

- •12. Сущность методов электрохимической (эхо).

- •13. Сущность методов электрофизической (эфо) обработки.

- •14. Схема базирования призматической детали.

- •15. Виды заготовок и методы их изготовления литьем.

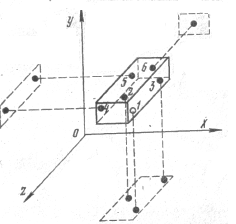

14. Схема базирования призматической детали.

Схема расположения опорных точек на базах заготовки или изделия называется схемой базирования. Точка, символизирующая одну из связей заготовки или изделия с избранной системой координат, называется опорной точкой.

Для строгой ориентации заготовки относительно инструмента необходимо и достаточно лишить заготовку шести степеней свободы. Лишение каждой степени свободы обычно осуществляется соответствующей опорной точкой, отсюда вытекает известное правило базирования заготовок по шести опорным точкам — правило шести точек .Оно заключается в том, что для устранения всех шести степеней свободы необходимо заготовку (деталь) привести в контакт с шестью опорными элементами, приспособления (с шестью точками).

Базирование призматических заготовок: Три опорные точки 1, 2, 3, расположенные в плоскости, параллельной XOZ, лишают заготовку трех, степеней свободы; перемещения вдоль оси ОУ и вращения вокруг осей OZ и ОХ. База, лишающая заготовку или изделие трех степеней свободы, называется установочной базой. В качестве установочной базы следует выбирать наибольшую поверхность заготовки.

Точки 4, 5, расположенные в плоскости, параллельной VOZ, лишают заготовку еще двух степеней свободы: перемещения вдоль оси ОХ и вращения вокруг вертикальной оси ОУ. База, лишающая заготовку или изделие двух степеней свободы, называется направляющей базой. В качестве направляющей базы следует выбирать узкую и. длинную поверхность.

Точка 6 в плоскости, параллельной ХОУ, лишает деталь последней (шестой) степени свободы — перемещения вдоль оси OZ. База, лишающая заготовку или изделие одной степени свободы, называется опорной базой. За опорную базу следует выбирать наименьшую поверхность заготовки.

15. Виды заготовок и методы их изготовления литьем.

Заготовками деталей машин является исходный материал, из которого в процессе дальнейшей обработки получают деталь.

Отливки получают литьем в постоянные, разовые и полупостоянные формы.

Способ получения отливок в песчаные формы имеет большие недостатки. Он позволяет использовать форму только одни раз и получать отливки с малой точностью, требущие больших припусков.

Литье в металлические формы (кокили) - при этом методе достигается повышенная точность размеров, снижается шероховатость поверхности, улучшается качество металла, устраняется необходимость приготовления формовочной смеси, появляется возможность многоразового применения форм .Высокая стоимость металлических форм и возможное отбеливание отливок является основным недостатком этого способа литья, поэтому кокильное литье экономически выгодно лишь при серийном и массовом производстве.

Центробежный способ литья заключается в заливке металла в форму, вращающуюся вокруг горизонтальной или вертикальной оси. В результате центробежных сил металл отбрасывается к периферийной части формы, и при этом образуется пустотелая отливка, отличающаяся мелкозернистой структурой и высокой прочностью. К преимуществам этого способа относятся высокая производительность и качество отливок, увеличение коэффициента использования металла из-за отсутствия литников и выпоров, малых припусков на обработку резанем. Недостатком этого способа литья является дорогое оборудование для центробежного литья и то, что им можно отливать только отливки тел вращения.

Литье под давлением заключается в заполнении металлических форм жидким металлом под давлением поршня или сжатого воздуха Обычно заготовки, отлитые под давлением, почти не нуждаются в дальнейшей обработке и имеют повышенную прочность и качество поверхности. Обычно отливки отливают с толщиной стенок не более 6 мм, так как свыше 6 мм они получаются пористые.

Литье в оболочковые формы заключается в том, что подогретую до 200—2500 С модель засыпают формовочной смесью, состоящей из 92—95% мелкого кварцевого песка и 5—8% бакелитового порошка. Вокруг модели быстро образуется оболочка (толщиной 6—8 мм) расплавленной песчанобакелитовой массы. Оболочку вместе с моделью выдерживают 1 мин в печи при 300—350° С, в результате чего она приобретает необходимую прочность. Образуется полуформа, которую соединяют струбцинами или скобами с аналогичной полуформой. Для заливки металла формы собирают вертикально или горизонтально по нескольку десятков штук. Заготовки, отлитые в такие формы, отличаются высокой точностью и малой шероховатостью поверхности. Полученные отливки — фактически готовые детали.

Литье в оболочковые формы применяют для получения плоских, сложных по форме и мелких отливок из любых сплавов. Способ высокопроизводительный, легко автоматизируется.