- •Занятие № 1.

- •Нормативные документы, определяющие безопасность труда и гигиенические нормы

- •2. Требования безопасности перед началом работы

- •3.Требования безопасности во время работы

- •4. Требования безопастности в аварийных ситуациях

- •5. Требования безопастности по окончании работы

- •2. Требования охраны труда перед началом работ

- •3. Требования охраны труда во время работы

- •4. Требования охраны труда в аварийных ситуациях

- •5. Требования охраны труда по окончании работы

- •Геометрия токарного резца

- •Заточка резцов

- •Сила резания

- •Токарные станки. Классификация токарных станков

- •Смазочно-охлаждающие жидкости при токарной обработке

- •Технологический процесс. Виды технологических документов

- •Занятие №3 обработка наружных цилиндрических и торцевых поверхностей

- •Правила безопасной работы

- •Занятие № 4 обработка внутренних цилиндрических поверхностей

- •Обработка деталей на станках с пу

- •Перечень вопросов к зачету по практике

Правила безопасной работы

При выполнении операций продольного точения в процессе токарной обработки заготовки:

не допускать превышения выступающей длины заготовки из патрона сверх определенного предела (L/d < 6);

не работать с большим зазором в винте поперечного суппорта, это может привести к поломке резца;

не работать с упорными центрами при больших скоростях резания, применять вращающиеся центры;

не устанавливать большие глубины резания и подачи; в тех случаях, когда обтачиваются тонкие и длинные заготовки, установленные в центрах;

не выполнять обтачивание заготовки при выступающих из корпуса патрона кулачках (или одного кулачка);

быть особенно внимательным при обтачивании заготовки вблизи кулачков патрона, так как при случайном ударе резца о кулачки возможно травмирование токаря.

Занятие № 4 обработка внутренних цилиндрических поверхностей

Способы обработки, последовательность переходов

Во многих деталях машин и оборудования важным элементом являются отверстия, выполняющие такие функции, как:

соединение деталей винтами или болтами (через отверстия),

установка подшипников,

подвод смазки или охлаждающей жидкости.

Количество и последовательность переходов при обработке отверстий зависят от требуемой точности и размеров отверстия, а также от материала заготовки.

Цилиндрические отверстия бывают гладкие, ступенчатые, с выточкой в виде канавки и сквозные, глухие, нормальные и глубокие — длиной свыше пяти диаметров.

В сплошном металле отверстия выполняют при помощи режущих инструментов — сверл. Сверление на токарном станке производят следующим образом.

В патроне шпинделя станка закрепляют заготовку и проверяют ее центровку (определяют наличие биения), затем сверло закрепляют в пиноли задней бабки, подают к заготовке постепенно вручную — вращением маховика задней бабки. При этом не допускается применение каких-либо дополнительных рычагов. Максимальный диаметр сверления для обычных универсальных токарно-винторезных станков 25 мм по стали и 28 мм по чугуну.

Чтобы сверло не уходило от горизонтальной оси, как правило, в начале сверления торец заготовки по центру предварительно засверливают коротким сверлом диаметра большего, чем диаметр просверливаемого отверстия, предварительно подрезав резцом торец заготовки, чтобы обеспечить перпендикулярность оси.

Отверстия большого диаметра — 30 мм и более обрабатывают последовательно двумя сверлами: вначале применяют сверло меньшего диаметра, а затем рассверливают сверлом большого размера. При сверлении и рассверливании отверстий в заготовках на токарных станках достигаются 11 —13-й квалитеты. Эти операции применяются главным образом как элементы предварительной обработки.

Охлаждающая жидкость при сверлении направляется непосредственно в отверстие, а сверло периодически выводится из отверстия для очистки от стружки и охлаждения. Длину сверления (глубину отверстия) контролируют в процессе сверления по делениям на пиноли, или при помощи ограничительной втулки, насаживаемой на сверло, или индикаторного приспособления, закрепляемого на пиноли задней бабки и настраиваемого по эталонной детали: он обеспечивает точность контроля глубины отверстия до 0,01 мм.

Режущий инструмент: способы установки, принципы выбора, характер работы режущих кромок

Спиральное сверло — наиболее распространенный инструмент для сверления. Оно состоит из рабочей части, шейки и хвостовика. Рабочая часть сверла изготовляется из инструментальной стали, а шейка и хвостовик — из конструкционной стали; обе части соединяются сваркой. Сверла диаметром до 10 мм изготовляют цельными твердосплавными и впаивают в стальные хвостовики. Торец рабочей части, на котором расположены две режущие кромки, называется режущей частью.

При обработке отверстий в стальных или чугунных деталях применяют сверла, имеющие угол между режущими кромками (угол при вершине сверла), равный 118—120°.

Для обработки отверстий в деталях из нержавеющей стали и твердого чугуна этот угол составляет 135°, из легких сплавов — 90°, из пластмасс — 50°.

На рабочей части сверла имеются два спиральных пера, связанных перемычкой. По наружной поверхности перьев прошлифованы узкие направляющие ленточки. Между перьями расположены две спиральные канавки. Одна из стенок канавки образует переднюю поверхность режущего клина сверла. По канавкам охлаждающая жидкость подается к режущим кромкам, а стружка выводится из обрабатываемого отверстия. Угол наклона винтовых канавок к оси сверла = 20—30°. Торцы перьев, выходящие на режущую часть, называются затылками. На пересечении затылков с перемычкой образуется поперечная кромка, которая расположена под углом = 55° к режущим кромкам.

Хвостовик сверла имеет коническую или цилиндрическую форму и служит для закрепления его в пиноли задней бабки или в специальной державке суппорта. Конические хвостовики выполняют по стандарту (конус Морзе № 1,2, 3,4, 5) с углом уклона конуса 1°2'. Конус хвостовика обеспечивает надежное центрирование сверла и удерживание его от проворачивания. Если по размеру (номеру) он отличается от конусного отверстия пиноли задней бабки или державки, то применяют переходные втулки. Для установки сверла с цилиндрическим хвостовиком используют трехкулачковый патрон. После закрепления сверла в этом патроне его устанавливают в пиноли задней бабки, используя конический хвостовик патрона. Если конус трехкулачкового патрона меньше конуса пиноли задней бабки, перед установкой патрона на его конический хвостовик устанавливают переходную втулку с наружным конусом Морзе пиноли задней бабки.

Отверстия в твердых материалах сверлят сверлами, оснащенными впаянной пластинкой из твердого сплава или припаянной спиральной коронкой. При рассверливании выбирают такую же скорость резания, как и при сверлении отверстий.

При сверлении нельзя выполнять отверстия глубиной больше, чем длина спиральной канавки сверла, поскольку в этом случае у сверла будут закрыты канавки для выхода стружки, что приведет к его поломке. При сверлении сквозных отверстий перед выходом сверла из отверстия с другой стороны необходимо обязательно уменьшить его подачу во избежание захвата большого слоя материала вследствие уменьшения сопротивления в зоне выхода. Несоблюдение этого правила может привести к поломке сверла.

Растачивание отверстий, полученных отливкой или штамповкой, применяют вместо рассверливания. Рассверливать их нельзя, так как центр таких отверстий в заготовке обычно не совпадает с осью сверла и при их рассверливании нагрузка на режущие кромки сверла будет неравномерной и сверло будет сильно «уводить».

Растачивание выполняют с применением расточного резца, чтобы увеличить диаметр отверстия в заготовке (детали), исправить соосность отверстия к нарушенной его поверхности, для обработки отверстий большого диаметра и обработке деталей с изношенными отверстиями — с отклонениями от круглости.

Углы заточки расточных резцов выбирают в основном такими же, как и у резцов для наружного точения, за исключением заднего угла, который у расточных резцов больше. Задний угол расточного резца зависит от диаметра растачиваемого отверстия: чем он меньше, тем больше должен быть задний угол резца. Поперечное сечение расточного резца должно быть меньше диаметра отверстия, а вылет резца из резцедержателя больше глубины растачиваемого отверстия на 5—10 мм. Поэтому при растачивании глубокого отверстия возможны отжим и изгиб резца, а при высокой скорости резания — сильные вибрации с ухудшением качества обработанной поверхности. При черновом растачивании резец устанавливают на высоте центра заготовки (детали) или немного ниже. При чистовом растачивании режущую кромку резца располагают немного выше центра заготовки (детали) с учетом отжима резца вниз под действием силы резания. Ступенчатые отверстия растачивают с применением упора, закрепленного в резцедержателе вместе с резцом.

Зенкерование с применением режущих инструментов — зенкеров производят после сверления и растачивания при обработке цилиндрических отверстий на токарных станках. После зенкерования отверстия получаются более точными, чем рассверленные. По геометрическим параметрам и процессу обработки отверстий зенкеры занимают промежуточное место между сверлами и развертками.

Конструкция применяемого зенкера зависит от назначения и диаметра обрабатываемого отверстия. Для отверстий диаметром до 35 мм применяют зенкеры с тремя режущими кромками (трехперые и с коническим хвостовиком) из быстрорежущей стали. Для зенкерования отверстий диаметром до 100 мм используют насадные и твердосплавные зенкеры, при этом последние допускают более высокую скорость резания, чем зенкеры из быстрорежущей стали. Если отверстие подлежит последующей обработке разверткой, то диаметр зенкера подбирается на 0,2—0,5 мм меньше диаметра отверстия. Подача при выполнении зенкерования превышает в 2—2,5 раза подачу при сверлении, поэтому обработка зенкерами производительнее, чем сверлами.

Развертывание применяют для окончания сверления, рассверливания, растачивания и зенкерования, при этом достигается точность по 6—7-му квалитетам. При использовании разверток с твердосплавными или алмазными напайками для обработки цилиндрических отверстий получают высокую точность и хорошее качество поверхности при условии отсутствия биения в подшипниках шпинделя и направляющих, при жестком креплении детали и точности установки приспособлений и самого инструмента. Режимы резания при развертывании определяют по специальному справочнику, а припуски под чистовое развертывание приведены ниже:

Диаметр отверстия, мм |

18-30 |

30-50 |

50-80 |

80-100 |

100-200 |

Припуск на диаметр, мм |

0,7 |

1,0 |

1,2 |

1,5 |

2,0 |

На рабочей части развертки имеются следующие элементы: направляющий конус, облегчающий ввод развертки в отверстие, режущая часть и калибрующая. Режущая часть имеет остро заточенные зубья и выполняет работу резания. Калибрующая часть — цилиндрический участок развертки, служащий для направления развертки в отверстии и калибрования отверстия. Зубья на этом участке имеют узкие шлифовальные ленточки шириной 0,05—0,2 мм. Для облегчения вывода развертки из отверстия на калибрующей части по ленточкам шлифуется обратный конус: диаметр уменьшается в сторону хвостовика на 0,04—0,08 мм. Высокое качество обработки обеспечивают развертки со спиральными (винтовыми) канавками.

Как правило, развертывание производится с применением в качестве СОЖ минерального масла при обработке стальных деталей и керосина — при обработке чугунных.

Подача при развертывании в 2—3 раза больше, чем при сверлении отверстия такого же диаметра, а скорость резания в 2—3 раза меньше. Подача не влияет на шероховатость обработанного отверстия; качество обработки определяется только состоянием режущей кромки на калибрующей части.

В тех случаях, когда к качеству цилиндрических отверстий (их поверхностей) предъявляются высокие требования, производят доводку или притирку с помощью специальных инструментов — металлических притиров в сочетании с притирочными пастами. При этом получают точность отверстий порядка 5—6-го квалитетов и шероховатость 0,05— 0,016 мкм.

Занятие № 5

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Способы и технология обработки наружных и внутренних конических поверхностей

В технике часто применяются детали с наружными и внутренними коническими поверхностями, например конические зубчатые колеса и втулки, ролики конических подшипников и др

Уклон конуса и конусность обычно выражают отношением 1:10; 1:50 или десятичной дробью: 0,1; 0,05 и т.д.

Чтобы определить угол наклона при обработке конических поверхностей, используют специальные таблицы или эмпирическую формулу

Н

аружные

и внутренние конические поверхности

длиной

до 20 мм обрабатывают широким резцом, у

которого главный

угол в плане равен углу наклона конической

поверхности. При этом для установки

резца применяют установочный шаблон,

который прижимают к цилиндрической

поверхности заготовки,

а к наклонной рабочей поверхности

шаблона подводят

резец, затем шаблон убирают и резец

подают к заготовке (рис.

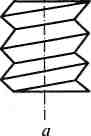

1, а).

аружные

и внутренние конические поверхности

длиной

до 20 мм обрабатывают широким резцом, у

которого главный

угол в плане равен углу наклона конической

поверхности. При этом для установки

резца применяют установочный шаблон,

который прижимают к цилиндрической

поверхности заготовки,

а к наклонной рабочей поверхности

шаблона подводят

резец, затем шаблон убирают и резец

подают к заготовке (рис.

1, а).

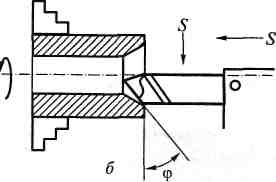

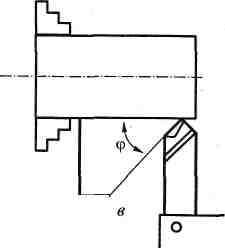

Рис.1. Варианты обработка конических поверхностей заготовок:

а — снятие фаски и обработки поверхности конической (наружной);

б— обработка короткой конической поверхности широким резцом;

в — установка резца по шаблону широким резцом перед обработкой заготовки

Универсальным способом обработки конических поверхностей является способ поворота верхних салазок суппорта. Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок. Для этого освобождают гайки винтов крепления плиты.

Контроль угла поворота с точностью до 1° осуществляют по делениям плиты.

Перед растачиванием конического отверстия в сплошной заготовке предварительно сверлят отверстие диаметром меньше малого диаметра конуса. Для облегчения растачивания длинного отверстия по конусу обычно применяют ступенчатое рассверливание, устанавливая разность размеров ступеней в пределах 1,5—2,5 мм на сторону.

Способ поворота верхних салазок суппорта позволяет обрабатывать конические поверхности с любым углом уклона, характеризуется простотой наладки станка.

Но этот способ не применим для обработки длинных конических поверхностей из-за того, что длина обработки ограничена ходом верхних салазок суппорта; поэтому обработка производится ручной подачей, что снижает производительность и ухудшает качество обработанной поверхности.

Копировальную (конусную) линейку применяют в тех случаях, когда обрабатывают большие партии заготовок с коническими поверхностями. Конусная линейка, которой оснащены некоторые модели токарных станков, располагается сбоку станка — напротив суппорта и может поворачиваться на некоторый угол. Поперечные салазки суппорта станка отсоединяют от винта и специальной тягой с сухарем присоединяют к конусной линейке (сухарь — небольшая металлическая подкладка с отверстием в месте соединения тяги с конусной линейкой). При продольной подаче каретки поперечные салазки суппорта под действием линейки смещаются в поперечном направлении, в результате чего резец движется под углом к оси заготовки и обрабатывает заготовку, образуя коническую поверхность. Этот способ обеспечивает высокопроизводительную и точную обработку наружных и внутренних конических поверхностей с углом наклона до 10—12°.

Способ комбинирования продольной и поперечной подач суппорта для обтачивания корпусов с целью получения заданной конической поверхности осуществляют на длинных заготовках, у которых длина образующих конуса превышает длину хода верхней каретки суппорта.

Занятие № 6

ОБРАБОТКА ФАСОННЫХ ПОВЕРХНОСТЕЙ

Виды профилей, способы и технология обработки фасонных поверхностей

Фасонной называется поверхность, полученная вращением криволинейной образующей вокруг оси. Это радиусные переходы (галтели), радиусные канавки, сочетание выпуклых и вогнутых фасонных поверхностей (у рукояток), сферические поверхности (например, шаровые опоры) и т.д. Фасонные поверхности могут быть обработаны двумя совершенно разными способами.

Первый способ заключается в криволинейном движении режущего инструмента (резца с острым углом в режущей части, но слегка закругленного на конце), осуществляемого либо вручную при сочетании продольной и поперечной подач суппорта с закрепленным в нем резцом, либо с помощью копировального устройства, соединенного с суппортом (не жестко), в котором закреплен стандартный резец.

Во втором способе обработки фасонных поверхностей используются специальные фасонные резцы, благодаря чему отсутствует криволинейное движение режущего инструмента, а осуществляется его прямолинейный ход. Лезвие резца имеет криволинейный контур, идентичный контуру обрабатываемой поверхности (т.е. применяются специальные фасонные резцы). Этот способ весьма производительный, особенно при изготовлении больших партий деталей с одинаковыми фасонными поверхностями, ширина которых не более 60 мм, однако требует изготовления фасонных резцов, что представляет собой сложную и трудоемкую работу.

Обычно обработку фасонной поверхности разделяют на черновую и чистовую. При этом большая часть припуска, подлежащего удалению при обработке фасонной поверхности, снимается обдирочным резцом, а для чистого резца остается только незначительная часть общего припуска.

Галтели — криволинейные (радиусные) поверхности вращения, служащие переходом от одной поверхности к другой, составляют значительную часть фасонных поверхностей небольших размеров, обрабатываемых на токарных станках фасонными резцами.

Технология обработки галтелей определяется их размерами и требованиями к качеству их поверхности.

Сферические поверхности деталей машин являются разновидностью фасонных. Наружные сферические поверхности небольшого диаметра (до 40 мм) обрабатывают фасонными резцами.

Режимы обработки фасонных поверхностей, приспособления

При обтачивании поверхности заготовки с криволинейной образующей специальным фасонным резцом с широкой режущей частью наблюдаются вибрации, интенсивность которых зависит от скорости резания и величины подач — продольных или поперечных. Для исключения нежелательной вибрации, которая приводит к некачественной обработке и поломке резца, обычно работают с малыми подачами и скоростью резания при обильном охлаждении резца смазочно-охлаждающей жидкостью причем к кончу прохода подачу уменьшают.

Подача принимается равной 0,01—0,09 мм/об. в зависимости от диаметра заготовки (детали) (в пределах от 15 до 100 мм): чем меньше диаметр заготовки (детали) и больше ширина резца, тем меньше должна быть подача.

Скорость резания при обтачивании фасонных поверхностей на указанных подачах несколько меньше, чем при наружном обтачивании цилиндрических поверхностей, и составляет от 18 до 50 м/мин.

Режущий инструмент: виды, способы установки, зависимость профиля изделия от установки резца

Фасонные резцы используют для обработки коротких фасонных поверхностей длиной до 60 мм. Простейший фасонный резец — стержневой с приваренной или напаянной режущей пластиной. Переточка резцов по задней поверхности, т.е. по всей профильной режущей кромке, — сложная и трудоемкая операция, поэтому фасонные резцы перетачивают по передней поверхности, и тогда исходный профиль режущей кромки сохраняется. Стержневой резец допускает только две-три переточки по передней поверхности, так как после каждой переточки резец поднимают выше при помощи подкладок (стальных пластин). Малое количество допускаемых переточек является недостатком стержневых резцов, поэтому их применяют обычно в качестве радиусных и галтельных (рис. 1).

Рис. 1. Стержневые фасонные резцы:

1—сложного профиля; 2— радиусный канавочный; 3— наружный галтельный;

4— внутренний галтельный

С целью предупреждения вибраций вылет фасонного резца из резцедержателя не должен превышать высоты державки.

Призматические фасонные резцы (рис. 2) применяют для обработки фасонных поверхностей заготовок определенного вида (в основном при изготовлении больших партий деталей в серийном и крупносерийном производствах).

Рис. 2 Призматические фасонные резцы

Шлифованный профиль задней поверхности призматического резца соответствует заданному фасонному профилю заготовки. Призма заднего угла резец устанавливают под углом к подошве державки. Переточку призматического резца осуществляют шлифованием передней поверхности.

Дисковые фасонные резцы (рис. 3) используют в массовом и серийном производствах при изготовлении деталей с фасонными поверхностями.

Рис.3 Дисковый фасонный резец.

В резце выполнен угловой вырез. Пересечение плоскости выреза с наружной фасонной поверхностью образует фасонную режущую кромку.

Занятие № 7.

НАРЕЗАНИЕ РЕЗЬБЫ

Понятие резьбовой поверхности. Виды крепежных резьб

К деталям, имеющим наружные и внутренние резьбовые поверхности, относятся крепежные винты, болты и гайки, ходовые винты для преобразования вращательного движения в поступательное, грузовые винты — домкраты, микрометрические винты, применяемые в контрольно-измерительных приборах и инструментах, и т.д.

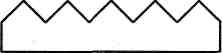

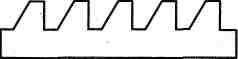

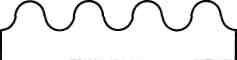

Резьбовая поверхность (резьба) образуется в результате одновременного вращательного и поступательного движений какого-либо профиля относительной оси. В зависимости от профиля различают резьбы треугольные, трапецеидальные, прямоугольные, упорные, круглые (рис. 1).

а б

в г

д

Рис. 1. Классификация резьб в зависимости от профиля:

а — треугольная; б—трапецеидальная; в — прямоугольная; г — упорная; д— круглая

По направлению витков резьбы делятся на правые — винт ввинчивается в гайку по часовой стрелке (рис..2, а) и левые — винт ввинчивается в гайку против часовой стрелки (рис. 2, б).

Рис. 2. Виды резьбы по направлению витков:

а— правая; б—левая

Резьбы бывают однозаходные и многозаходные (двух-, трех- и четырех-

заходные). Многозаходные резьбы имеют несколько параллельно идущих витков, при этом на торце детали с такой резьбой видно несколько равномерно расположенных винтовых канавок и выступов.

Различают резьбу метрическую (ГОСТ 16093) и дюймовую.

Метрическая резьба имеет треугольный профиль с углом s = 60°; срезанные вершины уступов и закругленное дно впадин; шаг и диаметр измеряются в миллиметрах. В зависимости от точности среднего диаметра метрическая резьба имеет четыре степени точности для винтов (4, 6, 7, 8) и четыре степени точности для гаек (4, 5, 6, 7). В соответствии с назначением резьбы на ее элементы предусмотрены различные поля допусков: h, g, t, d для болтов; 6Н— для гаек.

Метрические резьбы делятся на резьбы с крупным шагом и мелким. У крупных резьб с увеличением диаметра возрастает шаг резьбы до наибольшего 6 мм. Шаг мелкой резьбы не зависит от диаметра: на деталях большого диаметра может быть нарезана резьба с мелким шагом.

Обозначение резьбы с крупным шагом включает букву М (метрическая), цифры — диаметр резьбы, например M4. Если резьба левая, то рядом указывается: «левая».

Обозначение резьбы с мелким шагом включает букву М, цифры — диаметр резьбы и, кроме того, шаг. Например М12Ч1—левая — метрическая, наружный диаметр 12 мм, шаг мелкий 1 мм.

Дюймовая резьба имеет треугольный профиль с углом = 55°, диаметры измеряются в долях дюйма (1" = 25,4 мм), а шаг характеризуется количеством ниток (витков), приходящихся на один дюйм. При этом каждой дюймовой резьбе соответствует определенное количество ниток на 1", которое определяется по справочнику. Например, для резьбы (1 ½ ") п = 6 ниток на 1", т.е. Р (шаг резьбы) = 1'/6".

Стандартом предусмотрены дюймовые резьбы от 3/16" до 4" с количеством ниток от 24 до 3 на 1".

Режущий инструмент, приспособления, режимы обработки

Плашки используют для нарезания наружной крепежной резьбы треугольного профиля с шагом до 2 мм, а также для калибрования резьбы с крупным шагом, предварительно нарезанной резцом. Внешне плашка похожа на гайку.

Плашки изготовляют из инструментальной быстрорежущей стали Р12 или Р6М5, Р9К5; они имеют такую резьбу в режущей и калибрующей части (рабочей), которую требуется нарезать у данной детали (например, болта или винта). В зависимости от размеров в плашке просверливают от 3 до 8 отверстий, пересекающих ее резьбу. На пересечении поверхности отверстий с поверхностью резьбы формируются режущие гребенки, причем благодаря фаскам эти гребенки имеют режущие части, которые нарезают резьбу в соответствии с заданными параметрами. На цилиндрическом участке резьбы формируется калибрующая часть плашки (имеющая от 5 до 6 витков), которая калибрует резьбу по размеру и обеспечивает требуемую шероховатость резьбовой поверхности. Размер нарезаемой резьбы маркируется на торце плашки.

Резьбонарезная плашка устанавливается в ручном плашко-держателе (приспособлении для установки и закрепления плашки) — воротке (при нарезании резьбы вручную) или закрепляется в специальном качающемся самовыдвижном плашко-держателе, который устанавливают в пиноли задней бабки. Последний метод закрепления плашки — более совершенный и безопасный. Перед нарезанием резьбы плашкой заготовку (стержень, металлический пруток) обтачивают на несколько меньший диаметр, чем диаметр нарезаемой резьбы, чтобы компенсировать некоторое выдавливание металла в процессе резьбообразования. Диаметр заготовки под нарезание резьбы плашкой технологи подбирают по справочнику. Перед началом нарезания резьбы на торце заготовки резцом протачивают фаску для облегчения захода плашки. Нарезание резьбы плашками выполняют со скоростью резания от 2 до 4 м/мин при нарезании резьбы на стальных заготовках и чугунных и до 10 м/мин на заготовках из цветных металлов и их сплавов.

При нарезании резьбы плашками обязательно применяют СОЖ. После нарезания резьбы плашку свинчивают с заготовки.

Плашки используют с двух сторон: после износа режущей части с одной стороны плашку переворачивают в плашкодержателе и нарезание резьбы выполняют другой стороной.

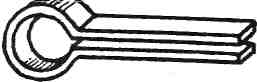

Метчики, изготовленные из инструментальной быстрорежущей стали марки Р12 или Р6М5, Р9К5, служат для нарезания внутренних крепежных резьб диаметром до 20 мм (рис. 3).

Рис. 3. Метчик в разрезе

Метчик — это винт с продольными стружечными канавками, резьба которого имеет тот же диаметр, шаг и угол профиля резьбы, что и нарезаемая им резьба. На пересечениях канавок с витками резьбы образуются резьбовые гребенки. Нарезание резьбы выполняется режущей (заборной) частью метчика, где высота режущих зубьев повышается постепенно к началу калибрующей части (она занимает большую часть рабочей части метчика). По мере ввинчивания метчика в отверстие режущая часть прорезает резьбовые канавки; при этом каждый зуб срезает небольшую часть припуска и после прохода режущей части резьба приобретает полный профиль. Зубья на режущей части метчика затылованы, благодаря чему образуется задний угол, облегчающий процесс резания. За режущей частью метчика расположена калибрующая часть, которая не имеет затыловки и служит для направления метчика по резьбе и зачистки (т.е. калибрования) профиля резьбы. Затупившийся метчик затачивают по передним поверхностям режущих гребенок, т.е. по дну стружечной канавки, и после переточки диаметр резьбы не изменяется, так как на калибрующей части не имеется заднего угла.

По числу перьев различают трех- и четырех перьевые метчики.

По назначению метчики бывают ручные (слесарные), машинные и гаечные с удлиненным хвостовиком.

Ручные метчики применяют комплектом из двух или трех штук, между которыми распределяется припуск на обработку. На каждом метчике обозначены марка стали, из которой выполнен метчик, и размер резьбы. Чтобы различать метчики комплекта, на хвостовике каждого метчика нанесено соответствующее количество кольцевых рисок. При нарезании резьбы в отверстиях заготовок диаметра 8—10 мм метчиком вручную пользуются слесарным воротком, который насаживают на квадратный хвостовик метчика.

Шахматные метчики со срезанными через один зубьями применяют в тех случаях, когда необходимо нарезать резьбу в отверстиях заготовок (деталей) из нержавеющей и жаропрочной стали. В этом случае образующаяся между зубьями широкая впадина способствует хорошему размещению стружки, устраняет опасность заклинивания метчика от наростообразования.

Метчики со спиральными канавками обладают повышенной стойкостью. При правом наклоне канавок (для правого метчика) облегчается вывод стружки при нарезании резьбы. При нарезании резьбы метчик ввинчивается в резьбу, и его затем нужно вывинчивать.

Нарезание резьбы метчиками в отверстиях заготовок или деталей требует применения смазочно-охлаждающей жидкости.

Занятие № 8

ОТДЕЛКА ПОВЕРХНОСТЕЙ

Притирку применяют для окончательной чистовой обработки или отделки поверхностей с целью получения высокой точности по 6—7-му квалитетам и малой шероховатости Rа до 0,05 мкм. Припуски под притирку устанавливают в пределах 0,01—0,03 мм на одну сторону.

П ритир

—

инструмент для притирки — чугунная

или медная втулка

с одной или несколькими прорезями.

Рабочей поверхностью притира для

обработки наружной поверхности детали

является

внутренняя поверхность притира, а для

обработки внутренней поверхности

детали — его наружная поверхность.

Рабочую поверхность притира покрывают

абразивной пастой, состоящей из

мелкозернистого абразивного порошка

и масла. При выполнении притирки наружной

цилиндрической поверхности в ручном

режиме используется притир с хомутом.

В процессе обработки притир периодически

сжимают винтом, который стягивает

хомут притира (рис. 1).

ритир

—

инструмент для притирки — чугунная

или медная втулка

с одной или несколькими прорезями.

Рабочей поверхностью притира для

обработки наружной поверхности детали

является

внутренняя поверхность притира, а для

обработки внутренней поверхности

детали — его наружная поверхность.

Рабочую поверхность притира покрывают

абразивной пастой, состоящей из

мелкозернистого абразивного порошка

и масла. При выполнении притирки наружной

цилиндрической поверхности в ручном

режиме используется притир с хомутом.

В процессе обработки притир периодически

сжимают винтом, который стягивает

хомут притира (рис. 1).

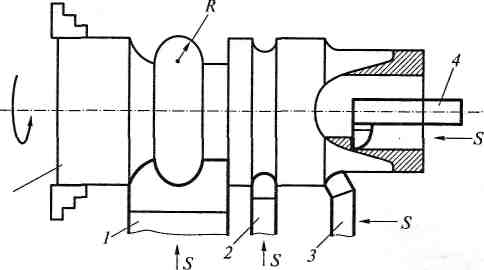

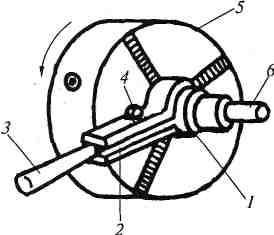

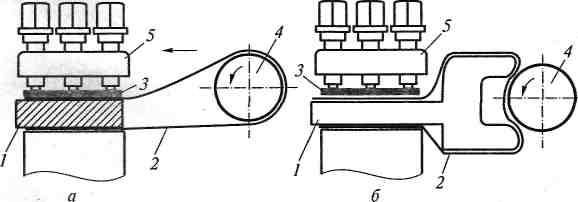

Рис. 1. Притирка наружной цилиндрической поверхности на токарном станке:

1 — разрезной притир; 2 — хомут; 3 —рукоятка хомута; 4- регулировочный

Разжимной притир применяют в виде разжимного цилиндра с конусообразностью внутри при отделке внутренней поверхности в деталях. Разжим притира 3

(рис.

2, а)

осуществляется

одновременным навинчиванием гайки 4

и

отвинчиванием

гайки

2, в результате чего притир сдвигается

по конической оправке

и разжимается.

Предварительную притирку выполняют

плоским

притиром или притиром с выступами на

рабочей поверхности (рис. 2, б).

Оправку

притира устанавливают в шпинделе

станка, а притираемую деталь насаживают

на притир и

удерживают от проворачивания простым

приспособлением — жимком

в виде двух шарнирно связанных деревянных

колодок (рис.

3). На (рис..2, в) изображен притир для

окончательной притирки.

Подача при притирке ручная, равномерная,

окружная

скорость шпинделя 10—20 м/мин, причем

периодически реверсируют

(изменяют направление) вращение ш пинделя.

пинделя.

в

Рис..2. Разжимной притир:

а — притир в сборе с оправкой; б – для предварительной притирки; в — для

окончательной притирки; 1 — оправка; 2,4— гайки; 3 — притир

Данный метод отделки поверхности деталей, называемый машинно-ручной притиркой, применяется для повышения точности обработки поверхности шеек валов, мелких валиков осей небольшой длины и других подобных.

Рис. 3. Жимок.

Полирование применяют для улучшения качества предварительно обработанной на токарном станке поверхности детали. Полированием на токарном станке получают шероховатость поверхности в пределах: Ra от 0,25 до 0,80 мкм.

Полирование мелких деталей, небольших по размерам, осуществляют шлифовальной шкуркой, которая представляет собой полотно (из ткани или прочной плотной бумаги) с наклеенным на него слоем абразивных зерен. Полирование выполняют при помощи жимка, между колодками которого вкладывают шлифовальную шкурку. Токарь удерживает жимок за ручки левой рукой, создавая необходимый прижим шкурки к детали, а правой рукой поддерживает шарнир и осуществляет продольную подачу, чередуя движение вперед — к патрону и назад — от патрона. Окружная скорость при полировании шлифовальной шкуркой равна 60—70 м/мин. Чтобы абразивная пыль не попадала в отверстие патрона, его закрывают заглушкой из пенопласта, а направляющие станины прикрывают брезентовой тканью. В более безопасном способе полирования шлифовальная шкурка закрепляется в резцедержателе суппорта станка при помощи деревянной колодки с обхватом детали шкуркой (рис. 4, а) или с прижимом шкурки к заготовке простым приспособлением — рогатиной из легкого металла типа дюралюминия (рис. 4, б). Данный вариант является самым безопасным и удобным. Не допускается прижим шкурки к детали вручную (во избежание травмы рук).

Рис. 4. Полирование шлифовальной шкуркой на токарном станке:

а —способе применением деревянной колодки; б—способе применением рогатины;

1а — деревянная колодка; 16 — прижимное приспособление; 2— шлифовальная шкурка; 3— планка; 4 — деталь; 5— резцедержатель

При внутреннем полировании шлифовальную шкурку наматывают на деревянную оправку, закрепив конец ее в прорези оправки. Нельзя полировать отверстие, прижимая шкурку ладонью или пальцем (во избежание травмы). Шлифовальную шкурку для полирования деталей используют водостойкую на тканевой основе.

Для полирования крупногабаритных деталей применяются специальные головки, устанавливаемые в резцедержателе суппорта станка.

Обкатывание роликами или шариками поверхностей металлических деталей — высокопроизводительный метод отделочной обработки. При этом уменьшается шероховатость поверхности; повышаются усталостная прочность изделий, подвергающихся действию знакопеременных нагрузок, твердость и износостойкость; увеличивается срок эксплуатации неподвижных соединений деталей. В связи с этим процесс обкатывания называют упрочняющим.

Обкатывание поверхностей обычно выполняется на токарных станках с использованием различных приспособлений после чистового обтачивания, иногда без предварительного шлифования и зачистки шлифовальной шкуркой. Сущность метода обкатывания как отделочной операции заключается в том, что в результате давления свободно вращающегося ролика или шарика на металлическую деталь поверхностный слой ее пластически деформируется, происходит сглаживание неровностей путем их смятия, а также упрочнение этого слоя; при этом конусность и эллиптичность поверхности детали при обкатывании не изменяются.

Материалы, инструменты и оборудование, применяемые при отделке поверхностей

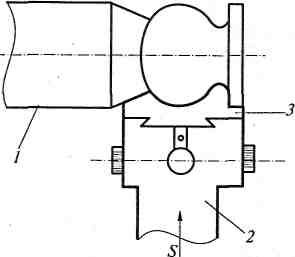

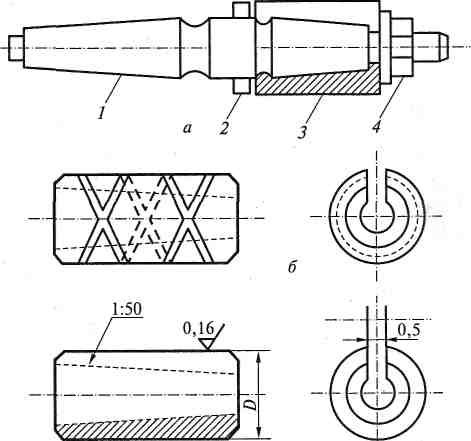

Роликовый обкатник (рис. 5.) ускоряет процесс обкатывания поверхностей деталей и применяется при обкатывании поверхностей с давлением до 50 МПа.

Здесь ролик 2 крепится в державке 1 на шарикоподшипниках и поджимается к детали при поперечной подаче суппорта.

После

поджима ролика к детали производится

продольная подача

(0,05—0,1 мм/об. окружная скорость 20—30

м/мин) в автоматическом

режиме и выполняются 2—3 прохода ролика.

После

поджима ролика к детали производится

продольная подача

(0,05—0,1 мм/об. окружная скорость 20—30

м/мин) в автоматическом

режиме и выполняются 2—3 прохода ролика.

Рис. 5.. Роликовый обкатник:

1 — державка; 2 — ролик; 3 — деталь; 4— резцедержатель; 5— патрон

В процессе обкатывания поверхность детали обильно смазывается.

Накатывание рифленки осуществляется на таких деталях, как рукоятки, головки винтов, ручки калибров, микрометров и т.д., в виде наружной рифленой поверхности с различным узором: линейчатым — прямым или косым, елочным, сетчатым, точечным и др.

Рифленую поверхность получают обкатыванием ее роликами из закаленной инструментальной стали с соответствующим узором. В державку закрепляют один накатной ролик либо два — для получения сетчатых рифлений. При накатывании сетчатых рифлений обойма с роликами свободно крепится в державке и самоустанавливается на накатываемой поверхности при поперечной подаче суппорта с резцедержателем, в котором устанавливается державка с роликами. При этом ролики располагаются строго параллельно обрабатываемой поверхности. Накатывание осуществляют за 2—3 рабочих хода.

Занятие № 9

ОБРАБОТКА ДЕТАЛЕЙ НА ШЛИФОВАЛЬНЫХ СТАНКАХ

Шлифование - один из прогрессивных методов обработки металлов резанием. При шлифовании припуск на обработку срезают абразивными инструментами - шлифовальными кругами. Шлифование состоит в том, что шлифовальный круг, вращаясь вокруг своей оси, снимает тонкий слой металла (стружку) вершинами абразивных зерен, расположенных на режущих поверхностях шлифовального круга (периферия круга).

В машиностроении наиболее часто применяют следующие виды шлифования:

круглое наружное,

круглое внутреннее

плоское.

Классификация шлифовальных станков.

Металлорежущие станки, предназначенные для обработки заготовок абразивными инструментами, составляют группу - шлифовальные станки. Шлифовальные станки обеспечивают шестой и седьмой квалитеты. При обычном шлифовании достигают параметра шероховатости поверхности Ra = 1, 250, 32 мкм, при точном шлифовании Ra = 0, 380, 08 мкм, а при отдельных операциях Ra = 0, 080, 02 мкм.

По классификатору предусмотрено разделение всех металлорежущих станков на 9 групп. Группы делят на типы, а типы по размерам станков или обрабатываемых заготовок. Группа станков с абразивным инструментом обозначена цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка:

1 - круглошлифовальные станки (3161);

2 - внутришлифовальные станки (3228);

3 - обдирочношлифовальные станки (332);

4 - специализированные шлифовальные станки, например, шлицешлифовальные (3451);

5 - не предусмотрено;

6 - заточные (364);

7 - плоскошлифовальные с прямоугольным (371) или круглым (3756) столом;

8 - притирочные и полировальные станки (3816);

9 - разные станки, работающие с применением абразивного инструмента (395).

Для вывода из зоны резания выделяющейся теплоты, уменьшения трения и удаления отходов шлифования применяют охлаждение различными смазочно - охлаждающими жидкостями (СОЖ).

Занятие № 10.