- •1. Вводная часть. Цели и задачи дисциплины.

- •2. Основные понятия и определения технического состояния и работоспособности автомобилей

- •1. Классификация условий работы автомобилей.

- •2. Влияние условий работы на работоспособность и надежность автомобилей в модели комплекса «автомобиль-водитель».

- •1. Влияние условий работы на работоспособность и надежность автомобилей.

- •1.1.Дорожные и транспортные условия

- •1.2.Атмосферно-климатические условия

- •1.3.Культура эксплуатации материально-техническая база

- •2.Качество применяемых материалов

- •2.1. Качество топлива

- •2.2. Качество масел

- •2.3. Технические жидкости

- •1.Основные понятия и термины, применяемые в теории надежности

- •2.Виды физических и химических воздействий на материалы и детали автомобиля.

- •2.1.Физическое воздействие

- •2.2.Химическое воздействие

- •4.Способы оценки износа трущихся деталей

- •Термины и определения теории вероятности и математической статистики

- •Основные параметры теории вероятности и математической статистики

- •1.Физические и вероятностные модели возникновения отказов.

- •Виды отказов

- •3.Показатели основных характеристик надежности.

- •Среднее квадратическое отклонение

- •Интенсивность отказов

- •3. Плотность двухпараметрического распределения Вейбулла

- •1. Показатели безотказности восстанавливаемых объектов

- •2.Изменение характеристик надежности ремонтируемых и неремонтируемых систем

- •3. Изменение интенсивности отказов при ремонтном и профилактическом воздействии

- •2.Изменение характеристик надежности ремонтируемых и неремонтируемых систем

- •3. Изменение интенсивности отказов при ремонтном и профилактическом воздействии

- •1.Энтропия как мера непределенности состояния системы

- •2.Определение энтропии диагностического объекта

- •2.Определение энтропии диагностического объекта

- •4.Деловые игры в имитационном моделировании

- •1. Методы прогнозирования

- •2.Прогнозирование по среднестатистическому изменению параметров

- •3.Прогнозирование по изменению параметров

- •4.Эвристическое прогнозирование

- •1.Методы эксплуатации автомобиля

- •3.Определение периодичности диагностирования аналитическим методом

- •1.Применение графического метода для нормального закона распределения и закона распределения по Вейбуллу

- •2.Применение графического метода для экспоненциального закона распределения.

- •3. Определение оптимальной периодичности диагностирования с учетом категории транспорта

- •Лекция №18 методы определения технического состояния

- •Прямой и косвенный методы. Характеристики методов и их взаимосвязь

- •Требования к свойствам диагностических параметров

- •Виды диагностических параметров

- •2.Требования к свойствам диагностических параметров

- •3. Виды диагностических параметров (дп)

- •2.Оборудование для диагностических работ.

- •2.1Роликовые стенды

- •2.2Стенды силового типа

- •2.Проверка рулевого управления

- •3.Балансировка колес

- •1.Проездные площадочные стенды для экспресс-диагностирования геометрического положения автомобильного колеса

- •2.Стенды с беговыми барабанами

- •1.Проездные площадочные стенды для экспресс-диагностирования геометрического положения автомобильного колеса

- •2.Стенды с беговыми барабанами

- •3.Оценка технического состояния двигателя при помощи индицирования.

- •4.Диагностирование двигателя при отсутствии испытательных стендов

- •1 Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при помощи пневматического прибора.

- •2.Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при помощи компрессометра.

- •3. Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при замере пульсаций разрежения и избыточного давления.

- •4.Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя по параметрам картерного газа.

- •Ряс. 90. Осциллограммы стука клапана при частоте вращения 2000 об/мин и зазоре 0,3 мм (а), 0,6 мм (б)

- •1. Тормозные системы

- •2. Ходовая часть

- •3. Рулевое управление

- •4. Приборы освещения, сигнализации, стеклоочистители

- •1. Теоретические основы экономии топлива и снижения токсичности отработавших газов

- •2. Испытание автомобилей на топливную экономичность и токсичность отработавших газов на стендах с беговыми барабанами

- •3. Практические рекомендации по экономии горючесмазочных материалов и снижению токсичности отработавших газов

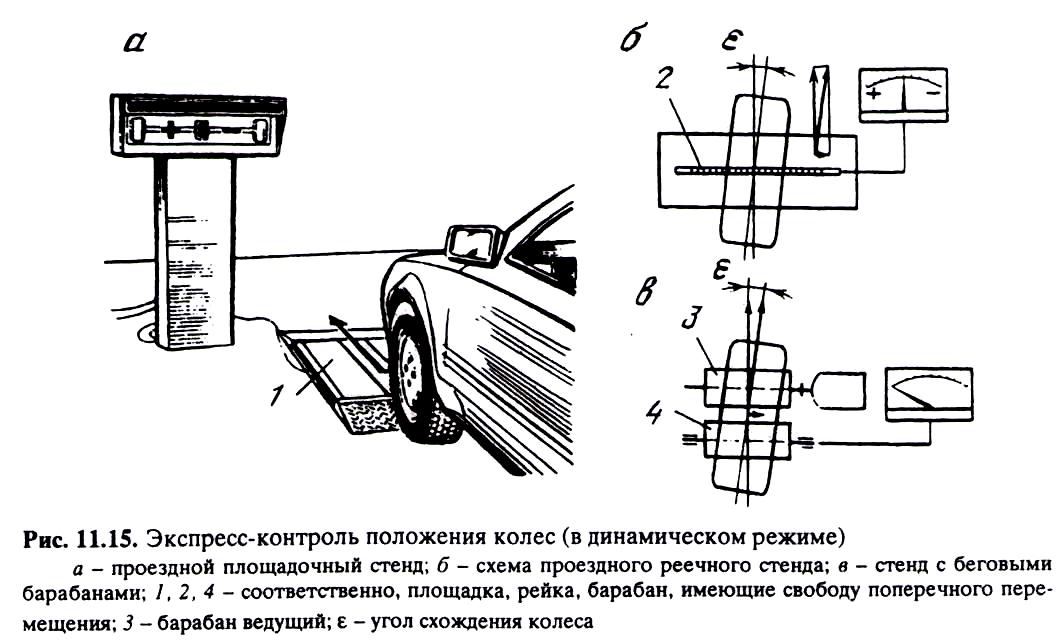

1.Проездные площадочные стенды для экспресс-диагностирования геометрического положения автомобильного колеса

Проездные площадочные или реечные стенды для проверки углов установки колес (рис. 11.15) предназначены для экспресс-диагностирования геометрического положения автомобильного колеса по наличию или отсутствию в пятне контакта боковой силы. Когда углы установки колес не соответствуют нормам, то в пятне контакта шины возникает боковая сила, которая воздействует на площадку (рейку) и смещает ее в поперечном направлении. Смещение регистрируется измерительным устройством. Какой конкретно угол требует регулировки, данные стенды не указывают. При необходимости дальнейшее обслуживание автомобиля выполняют на стендах, работающих в статическом режиме.

Площадочные стенды устанавливают под одну колею автомобиля, реечные -под две. Автомобиль должен двигаться со скоростью примерно 5 км/ч.

2.Стенды с беговыми барабанами

Стенды с беговыми барабанами (рис. 11.15,в) предназначены для измерения боковых сил при контакте управляемых колес автомобиля с поверхностью барабанов. При вращении колес с помощью рулевого колеса добиваются равенства боковых сил на обоих колесах, фиксируют эту величину. Если показания не соответствуют норме, регулируют схождение. Стенды этого типа в основном предназначены для автомобилей, у которых регулируется только схождение. Стенды металлоемкие и дорогостоящие, использование их целесообразно только на крупных АТП. В случае если требуемого результата достичь не удалось, дальнейшее обслуживание автомобиля выполняют на стендах, работающих в статическом режиме.

3.Стенды для контроля углов установки колес в статическом режиме

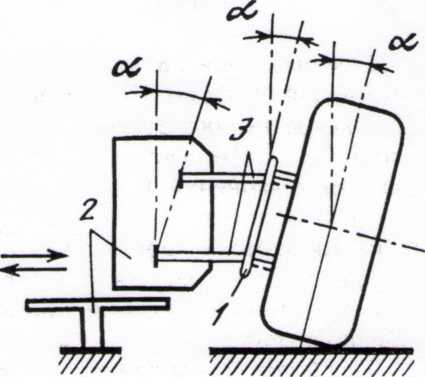

Стенды (приборы) для контроля углов установки колес в статическом режиме позволяют измерять углы продольного и поперечного наклонов оси поворота колеса (шкворня), развала, соотношения углов поворотов, схождения. Эти стенды компактны, удобны и получили наибольшее распространение. Их функциональные возможности примерно одинаковы. Отличаются они в основном конструкцией измерительной системы, точностью, стоимостью. Измерительный прибор или его элемент крепят на автомобильное колесо перпендикулярно плоскости его вращения.

Наиболее просты конструкции, работающие на принципе проецируемого (рис. 11.16, а) или отраженного (рис. 11.16, б) луча.

В первом случае на автомобильное колесо крепят проектор, посылающий на экран лазерный или узкий световой луч (см. рис. 11.16, а). Изменяя в определенной последовательности положение прибора и колес, по соответствующим шкалам поочередно считывают углы установки колес, а также геометрию базы автомобиля. Стенды недорогие, точность измерения удовлетворительная. Основной недостаток - трудоемкость измерения значительно большая, чем на других стендах.

В о

втором случае на колесо (см. рис. 11.16, б)

крепят

трехгранный зеркальный (в некоторых

конструкциях плоский) отражатель 3.

На

зеркало посылают лазерный, иногда

световой, луч с визирным символом. При

фиксированных поворотах

о

втором случае на колесо (см. рис. 11.16, б)

крепят

трехгранный зеркальный (в некоторых

конструкциях плоский) отражатель 3.

На

зеркало посылают лазерный, иногда

световой, луч с визирным символом. При

фиксированных поворотах

Площадочные стенды устанавливают под одну колею автомобиля, реечные -под две. Автомобиль должен двигаться со скоростью примерно 5 км/ч.

Стенды с беговыми барабанами (рис. 11.15,в) предназначены для измерения боковых сил при контакте управляемых колес автомобиля с поверхностью барабанов. При вращении колес с помощью рулевого колеса добиваются равенства боковых сил на обоих колесах, фиксируют эту величину. Если показания не соответствуют норме, регулируют схождение. Стенды этого типа в основном предназначены для автомобилей, у которых регулируется только схождение. Стенды металлоемкие и дорогостоящие, использование их целесообразно только на крупных АТП. В случае если требуемого результата достичь не удалось, дальнейшее обслуживание автомобиля выполняют на стендах, работающих в статическом режиме.

Стенды (приборы) для контроля углов установки колес в статическом режиме позволяют измерять углы продольного и поперечного наклонов оси поворота колеса (шкворня), развала, соотношения углов поворотов, схождения. Эти стенды компактны, удобны и получили наибольшее распространение. Их функциональные возможности примерно одинаковы. Отличаются они в основном конструкцией измерительной системы, точностью, стоимостью. Измерительный прибор или его элемент крепят на автомобильное колесо перпендикулярно плоскости его вращения.

Наиболее просты конструкции, работающие на принципе проецируемого (рис. 11.16, а) или отраженного (рис. 11.16, б) луча.

В первом случае на автомобильное колесо крепят проектор, посылающий на экран лазерный или узкий световой луч (см. рис. 11.16, а). Изменяя в определенной

последовательности положение прибора и колес, по соответствующим шкалам поочередно считывают углы установки колес, а также геометрию базы автомобиля. Стенды недорогие, точность измерения удовлетворительная. Основной недостаток - трудоемкость измерения значительно большая, чем на других стендах.

Во втором случае на колесо (см. рис. 11.16, б) крепят трехгранный зеркальный (в некоторых конструкциях плоский) отражатель 3. На зеркало посылают лазерный, иногда световой, луч с визирным символом. При фиксированных поворотах колеса по положению пятна лазера или визира на соответствующих шкалах 4 поочередно считывают углы установки колеса. Стенды данного типа недорогие, имеют высокую точность измерения, наиболее долговечны, трудоемкость измерения умеренная. Юстировку стенда может освоить работник поста. Стенды требуют стационарной установки на специализированном посту.

В большинстве измерительных систем

использован принцип действия уровня

(или отвеса). Отклонение плоскости колеса

относительно горизонта или вертикали

считывается визуально или фиксируется

специальными датчиками с выдачей

информации на табло световой панели

или монитор. Иногда измеренные параметры

выводятся на печать в сопоставлении с

нормативными значениями.

большинстве измерительных систем

использован принцип действия уровня

(или отвеса). Отклонение плоскости колеса

относительно горизонта или вертикали

считывается визуально или фиксируется

специальными датчиками с выдачей

информации на табло световой панели

или монитор. Иногда измеренные параметры

выводятся на печать в сопоставлении с

нормативными значениями.

Прибор, снабженный жидкостными уровнями, после закрепления на колесе выставляют "в горизонт" (рис. 11.17, а). Поворачивая колеса вправо и влево на фиксированный угол, определяют, какой наклон зафиксировали уровни. Конструкциями такого типа можно измерить только углы развала и наклона шкворня.

Приборы, использующие принцип отвеса, могут быть лучевые (рис. 11.17, б) или, что чаще, электронные (рис. 11.17, в). Последние обычно называют компьютерными, хотя компьютер используется только для обработки электрического сигнала и выдачи информации.

В корпусе прибора (см. рис. 11.17, б) находится излучатель 4, проецирующий световой луч на шарнирно закрепленный и поэтому всегда вертикально располагаемый зеркальный отражатель - "отвес" 2. Отраженный луч попадает на шкалу 3. Его положение меняется при изменении положения корпуса прибора (автомобильного колеса) относительно вертикали. Так считывают углы развала или продольного наклона. Для измерения угла схождения прибор снабжен выносными штангами. С каждой из штанг перпендикулярно ее продольной плоскости проецируется луч на шкалу другой штанги. По положению луча на шкале считывается величина схождения. Эти приборы недорогие, но малоинформативные, особенно при измерении углов развала и наклона оси поворотов. Работать с ними удобнее вдвоем.

Компьютерные приборы в основном действуют по принципу отвеса, аналогично схеме на рис. 11.17, б. Отвес с корпусом соединен через датчик угловых перемещений, который регистрирует угловые перемещения корпуса прибора. Так измеряют углы развала и наклона оси поворотов. Для измерения углов схождения корпус прибора (см. рис. 11.17, в) снабжен выносными штангами 5, на концах которых также расположены датчики угловых перемещений 6, например потенциометры с рукоятками. Эти рукоятки соединяют упругой нитью 7, которая обеспечивает их постоянное положение, параллельное передней оси автомобиля При углах 90° между нитью и продольной плоскостью каждого удлинителя угол схождения колес считывается как 0°.

Э

Рисунок

11.18. Контактный способ измерения углов

установки колес

Рисунок

11.18. Контактный способ измерения углов

установки колес

1-Диск устанавливаемый на колесо; 2-измерительная головка с направляющими;

3-контактные измерительные стержни

лектрический сигнал датчиков обрабатывается электронной системой по примерно общей схеме и выдается на монитор. Точность и надежность измерений стенда в целом зависят только от датчиков. По конструкции они могут быть различными. Рассмотренный принцип "отвеса" - наиболее простой.Компьютерные стенды более поздних конструкций определение положения колеса проводят с помощью лазерного или инфракрасного луча с выводом информации на монитор. Наличие монитора и электронной памяти позволяет иметь обширную базу данных по конструкциям автомобилей различных марок, их нормативной базе, что ценно для начинающего диагноста, или при разнообразии марок обслуживаемых автомобилей. Основным недостатком этих устройств является высокая стоимость и подверженность датчиков сбоям от ударных воздействий, которыми, как правило, сопровождается процесс регулировки углов установки колес. Юстировку приборов может проводить только специалист с применением эталонных стоек.

Геометрия положения колеса также может быть определена контактным способом на стационарном стенде (рис. 11.18). На автомобильное колесо параллельно плоскости его вращения крепят металлический диск 1. К нему по направляющим подводят измерительную головку 2 с подвижными стержнями 3. Глубина, на которую утапливаются стержни (см. рис. 11.18), фиксируется датчиками и переводится в значение угла развала. Для измерения угла схождения головку 2 поворачивают относительно ее

оси на 90°. Этот тип стендов технологически удобен для диагностирования положения колес грузовых автомобилей, автобусов.

Для контроля только угла схождения применяют специальную измерительную линейку, которая универсальна и пригодна для всех автомобилей. Ее применение оправдано только при отсутствии другого оборудования, так как точность измерения примерно в 2-4 раза ниже, чем у стационарных стендов, что недостаточно для современных автомобилей.

Совмещая (комбинируя) определенные методы и оборудование, можно проводить общее диагностирование автомобиля в следующих случаях:

при плановых ТО (это контроль узлов и систем, обеспечивающих дорожную и экологическую безопасность, проверка мощностных характеристик, расхода топлива и пр.);

при государственных технических осмотрах (это в основном контроль узлов и систем, обеспечивающих дорожную и экологическую безопасность).

Лекция № 23

Диагностика двигателей, различными способами

Диагностирование двигателя на стендах.

Оценка технического состояния двигателя по внешней скоростной характеристике.

Оценка технического состояния двигателя при помощи индицирования.

Диагностирование двигателя при отсутствии испытательных стендов.

Литература:

1. [1] -

2. [2] -

1.Диагностирование двигателя на стендах.

Двигатель — наиболее сложный и важный агрегат, от состояния которого зависят многие технические и экономические показатели работы автомобиля.

При эксплуатации двигателей встречаются различные виды неисправностей. К самым распространенным неисправностям относятся:

- падение мощности

- повышенный расход топлива и масла

- появление стуков и вибраций.

Если двигатель не развивает полной мощности, это свидетельствует о недостаточной компрессии в цилиндрах, повреждении приборов системы питания или зажигания, перегреве или переохлаждении двигателя. Устраняются выявленные неисправности заменой или регулировкой изношенных деталей цилиндропоршневой группы, притиркой и регулировкой клапанов, заменой отдельных узлов (деталей) системы питания и зажигания, регулировкой натяжения ремня вентилятора, заменой термостата и ремонтом радиатора.

Повышенный расход топлива происходит при износе поршневых колец, поршней и цилиндров, нарушении регулировки и повреждении приборов систем питания и зажигания, наличии смолистых отложений в системе питания и нагара на деталях двигателя, нарушении регулировки зазоров в газораспределительном механизме и т. д.

Стуки в двигателе прослушиваются в случае износа коренных и шатунных подшипников, поршневых пальцев и втулок, увеличения зазоров между клапанами и толкателями, поломки пружин.

Двигатель не пускается при повреждениях либо нарушении регулировок в системах питания или зажигания.

Таблица 15

Системы и механизмы |

Распределение дефектов, % |

Распределение трудоёмкостей, % |

Цилиндро-поршневая гуппа |

13 |

23 |

Кривошипно-шатунный механизм |

12 |

17 |

Газораспределительный механизм |

7 |

7 |

Системы: Зажигания и электрооборудования Питания Охлаждения смазки |

45

18 4 1 |

40

10 2 1 |

Из табл. 15 видно, что из общего количества неисправностей двигателя большая часть приходится на системы зажигания и электрооборудования, систему питания, цилиндропоршневую группу, кривошипно-шатунный и газораспределительный механизмы. Наибольший процент трудовых затрат расходуется на устранение дефектов перечисленных систем и механизмов.

Судя по этим данным главное внимание следует уделять разработке методов диагностирования и приборов, позволяющих быстро определять техническое состояние указанных систем и механизмов.

Общее состояние двигателя. Процесс диагностирования двигателя, как любой сложной системы, состоит из трех этапов: 1)контроля функционирования, 2)общего диагностирования (контроль работоспособности), 3)поиска дефекта.

Контроль функционирования проводится с целью установить факт выполнения объектом основных функций без их количественной оценки и сводится к пуску, прогреву двигателя, опробованию его на различных нагрузочно-скоростных режимах. Общее диагностирование предназначено для количественной оценки основных параметров двигателя с помощью специальных средств диагностирования. Поиск дефекта необходим для локализации отказавшего элемента и установления причин возникновения отказа.

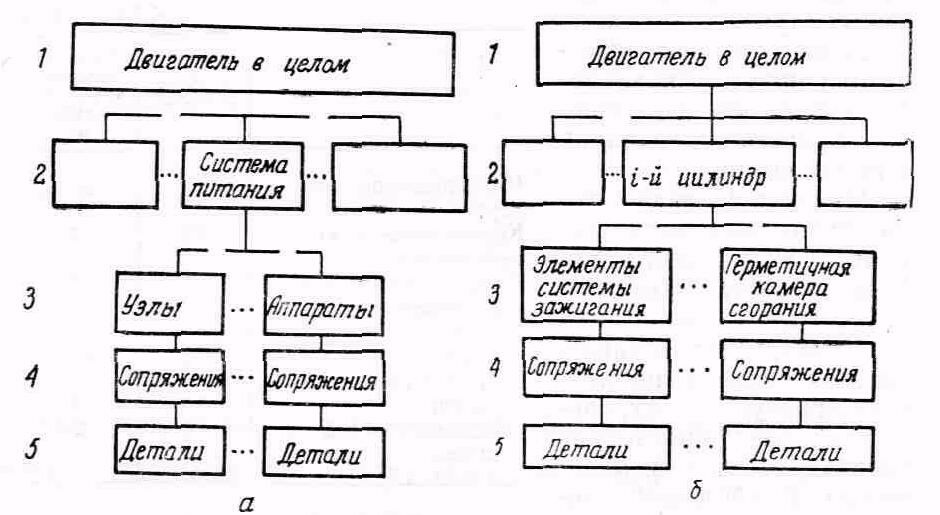

Процесс диагностирования, идущий в направлении от общего диагностирования к локализации дефекта, разрабатывается на основании структурной схемы двигателя. Последняя строится по различным признакам (рис. 77), поэтому алгоритмы поиска дефектов также различны. Наилучшим считается алгоритм, позволяющий локализовать дефект с меньшим числом проверок и с меньшей трудоемкостью.

Общее состояние двигателя оценивается по изменению мощности, расхода топлива и уровня шума.

2.Оценка технического состояния двигателя по внешней скоростной характеристике.

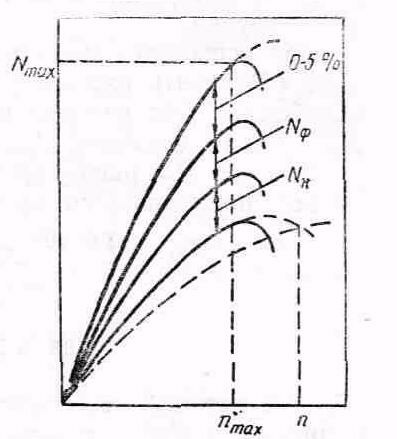

Обычно мощностные качества двигателя определяются внешней (скоростной) характеристикой, показывающей изменение мощности в зависимости от частоты вращения вала двигателя при полном или частичном открытии дросселя (рис. 78).

Диагностировать техническое состояние двигателя можно по максимальной мощности, развиваемой двигателем при определенной частоте вращения коленчатого вала.

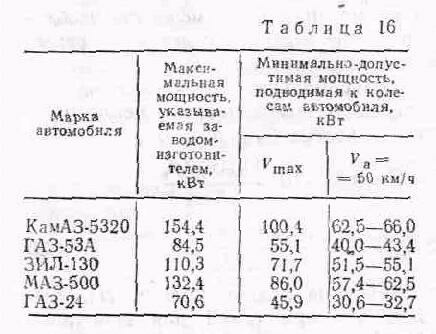

Максимальная мощность Nmax двигателя всегда меньше мощности, указываемой заводом-изготовителем, в среднем примерно на 5%. В зависимости от технического состояния двигателя, его фактическая мощность Nф, в процессе нормальной эксплуатации может снижаться в среднем на 10—15%, а в отдельных случаях на 20—25%.

Часть

мощности Nк теряется

в агрегатах трансмиссии. Мощность,

теряемая в трансмиссии, равна разности

между мощностью двигателя и мощностью,

подводимой к колесам. Эти потери мощности

оцениваются механическим к. п. д.

трансмиссии т тр,

который не является постоянной величиной

тр,

который не является постоянной величиной

Рис. 77. Структурные схемы и уровни диагностирования карбюраторного двигателя: а—функциональная; б—объемная

. Он зависит от частоты вращения колес (с увеличением среднее значение к. п. д. снижается на 1—2%), от передаточного числа (с увеличением к. п. д. уменьшается на 3—5%), от передаваемой мощности (с увеличением мощности к. п. д. повышается на 2—3%), от количества и температуры трансмиссионного масла. Для практических целей можно считать тр постоянной величиной и принимать его значение для грузовых автомобилей и автобусов 0,82—0,88, для легковых—0,88—0,92.

По экспериментальным данным, потеря мощности в трансмиссии автомобиля ГАЗ-53А достигает 7—12 кВт, а в трансмиссии автомобиля ЗИЛ-130— 11—15 кВт.

Таким образом, мощность, подведенная к колесам, автомобиля, примерно равна (0,65—0,70) максимальной мощности, указываемой заводами-изготовителями (табл. 16). Такую мощность и следует учитывать при диагностировании технического состояния двигателей.

Наиболее полно техническое состояние двигателя можно оценить, построив по результатам испытаний кривые изменения мощности в зависимости от частоты вращения коленчатого вала (внешнюю скоростную характеристику). Однако в целях снижения трудоемкости работ на практике вполне достаточно оценивать состояние двигателя по мощности, развиваемой им при определенной частоте. Логично диагностировать двигатель при максимальной частоте вращения коленчатого вала, так как в этом случае автоматически проверяется исправность ограничителя максимальных оборотов на карбюраторе.

Рис. 78. Характеристики мощности двигателя

Если установленную мощность двигатель развивает при частоте, большей nmах. когда вступает в действие ограничитель частоты вращения (грузовые автомобили), это свидетельствует не только о неисправности ограничителя частоты вращения, но и о плохом общем техническом состоянии двигателя. В последнем случае кривая мощности будет протекать так, как показано штриховой линией на рис. 78.

На стенде с беговыми барабанами мощность двигателя определяется путем суммирования мощности, подведенной к колесам, и мощности, теряемой в трансмиссии. Последняя мощность определяется прокручиванием трансмиссии с определенной скоростью без нагрузки.

При испытании двигателя на максимальную мощность необходимо обеспечить надежное сцепление ведущих колес с беговыми барабанами.

Выполненные расчеты показывают, что при 'к == 1 для испытания двигателей грузовых автомобилей на максимальную мощность коэффициент сцепления должен быть примерно равен 0,15—0,2, что практически всегда обеспечивается при сухих колесах и барабанах стенда.

От общего технического состояния двигателя существенно зависит и расход топлива, заметно возрастая при увеличении пропускной способности жиклеров, заедании механизма экономайзера, нарушении герметичности игольчатого клапана или поплавка, повышении уровня топлива в поплавковой камере, прорыве диафрагмы топливного насоса, засорении воздушного фильтра, неправильной установке зажигания, неисправности автоматов опережения, износе поршневых колец, поршней и т. д.

Значительное влияние на расход топлива оказывает состояние приборов системы зажигания. Уменьшение угла опережения зажигания по сравнению с наивыгоднейшим на каждый градус увеличивает расход топлива на 1 °/о. Следует иметь в виду, что у автомобилей с повышенной степенью сжатия неточность установки зажигания способствует увеличению расхода топлива в большей мере, чем у автомобилей с низкой степенью сжатия. Неисправность центробежного или вакуумного автомата опережения зажигания может вызвать увеличение расхода топлива на 6—8 %.

Расход топлива существенно зависит и от состояния ходовой части. В отдельных случаях изменение легкости хода автомобиля в значительных пределах может изменить расход топлива на 30°/о и более. Поэтому перед проверкой топливной экономичности двигателя необходимо убедиться в исправности ходовой части автомобиля.