- •1. Вводная часть. Цели и задачи дисциплины.

- •2. Основные понятия и определения технического состояния и работоспособности автомобилей

- •1. Классификация условий работы автомобилей.

- •2. Влияние условий работы на работоспособность и надежность автомобилей в модели комплекса «автомобиль-водитель».

- •1. Влияние условий работы на работоспособность и надежность автомобилей.

- •1.1.Дорожные и транспортные условия

- •1.2.Атмосферно-климатические условия

- •1.3.Культура эксплуатации материально-техническая база

- •2.Качество применяемых материалов

- •2.1. Качество топлива

- •2.2. Качество масел

- •2.3. Технические жидкости

- •1.Основные понятия и термины, применяемые в теории надежности

- •2.Виды физических и химических воздействий на материалы и детали автомобиля.

- •2.1.Физическое воздействие

- •2.2.Химическое воздействие

- •4.Способы оценки износа трущихся деталей

- •Термины и определения теории вероятности и математической статистики

- •Основные параметры теории вероятности и математической статистики

- •1.Физические и вероятностные модели возникновения отказов.

- •Виды отказов

- •3.Показатели основных характеристик надежности.

- •Среднее квадратическое отклонение

- •Интенсивность отказов

- •3. Плотность двухпараметрического распределения Вейбулла

- •1. Показатели безотказности восстанавливаемых объектов

- •2.Изменение характеристик надежности ремонтируемых и неремонтируемых систем

- •3. Изменение интенсивности отказов при ремонтном и профилактическом воздействии

- •2.Изменение характеристик надежности ремонтируемых и неремонтируемых систем

- •3. Изменение интенсивности отказов при ремонтном и профилактическом воздействии

- •1.Энтропия как мера непределенности состояния системы

- •2.Определение энтропии диагностического объекта

- •2.Определение энтропии диагностического объекта

- •4.Деловые игры в имитационном моделировании

- •1. Методы прогнозирования

- •2.Прогнозирование по среднестатистическому изменению параметров

- •3.Прогнозирование по изменению параметров

- •4.Эвристическое прогнозирование

- •1.Методы эксплуатации автомобиля

- •3.Определение периодичности диагностирования аналитическим методом

- •1.Применение графического метода для нормального закона распределения и закона распределения по Вейбуллу

- •2.Применение графического метода для экспоненциального закона распределения.

- •3. Определение оптимальной периодичности диагностирования с учетом категории транспорта

- •Лекция №18 методы определения технического состояния

- •Прямой и косвенный методы. Характеристики методов и их взаимосвязь

- •Требования к свойствам диагностических параметров

- •Виды диагностических параметров

- •2.Требования к свойствам диагностических параметров

- •3. Виды диагностических параметров (дп)

- •2.Оборудование для диагностических работ.

- •2.1Роликовые стенды

- •2.2Стенды силового типа

- •2.Проверка рулевого управления

- •3.Балансировка колес

- •1.Проездные площадочные стенды для экспресс-диагностирования геометрического положения автомобильного колеса

- •2.Стенды с беговыми барабанами

- •1.Проездные площадочные стенды для экспресс-диагностирования геометрического положения автомобильного колеса

- •2.Стенды с беговыми барабанами

- •3.Оценка технического состояния двигателя при помощи индицирования.

- •4.Диагностирование двигателя при отсутствии испытательных стендов

- •1 Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при помощи пневматического прибора.

- •2.Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при помощи компрессометра.

- •3. Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя при замере пульсаций разрежения и избыточного давления.

- •4.Оценка технического состояния цилиндропоршневой группы ( цпг ) двигателя по параметрам картерного газа.

- •Ряс. 90. Осциллограммы стука клапана при частоте вращения 2000 об/мин и зазоре 0,3 мм (а), 0,6 мм (б)

- •1. Тормозные системы

- •2. Ходовая часть

- •3. Рулевое управление

- •4. Приборы освещения, сигнализации, стеклоочистители

- •1. Теоретические основы экономии топлива и снижения токсичности отработавших газов

- •2. Испытание автомобилей на топливную экономичность и токсичность отработавших газов на стендах с беговыми барабанами

- •3. Практические рекомендации по экономии горючесмазочных материалов и снижению токсичности отработавших газов

2.Определение энтропии диагностического объекта

В реальных процессах контроля и диагностирования энтропию в общем случае определяем так:

,

,

где Эо.к — энтропия объекта контроля; Эс,к — энтропия средств контроля, обусловливающая наличие ошибок средств контроля и влияющая на установление точного диагноза; Эалг — энтропия алгоритма контроля, учитывающая приспособленность алгоритма получать информацию за минимальное время; Эи — энтропия, обусловленная квалификацией исполнителя (оператора-диагноста).

В свою очередь энтропию объекта контроля получим из выражения

Эо.к = Эв.о + Эп.о.

Здесь Эв.о — энтропия, обусловленная наличием вероятности внезапных отказов систем объекта (эту энтропию невозможно измерить и перевести в информацию, ее можно только заранее учесть); Эп.о — энтропия, обусловленная наличием вероятности постепенных (износовых) отказов систем объекта (эта энтропия может измеряться вплоть до уровня, определяемого наличием ошибок приборов контроля, и переводиться в информацию о техническом состоянии систем объекта).

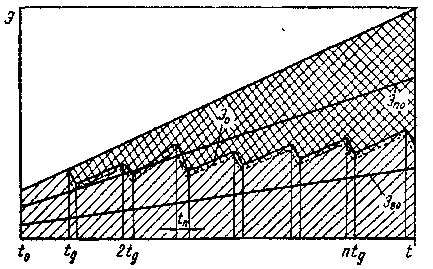

Схема получения информации в реальном процессе контроля представлена на рис. 25.

До начала процесса контроля и управления в произвольный момент времени t0 общая энтропия процесса Э0 определяется энтропией объекта контроля Эо.к = Эв.о + Эп.о и энтропией средств контроля Эс.к. В процессе эксплуатации при отсутствии контроля и управления энтропия объекта контроля Эо.к постоянно возрастает. С физической точки зрения возрастание энтропии обусловлено повышением вероятности возникновения отказов систем объекта при увеличении пробега.

Применяемые в настоящее время средства контроля (станции диагностики) являются в свою очередь сложными объектами. Поэтому для них справедливы те же закономерности, что и для объекта диагностирования, т. е. энтропия средств контроля Эс.к также возрастает.

Рис. 25. Схема изменения энтропии: tK — время контроля и управления техническим состоянием; tд — периодичность диагностирования

В процессе определения технического состояния в общую энтропию процесса Э0 кроме энтропии объекта Эо.к и энтропии средств контроля Эс.к входит энтропия алгоритма контроля Эалг и энтропия исполнителя Эи, зависящая от квалификации оператора-диагноста. В процессе контроля и управления общая энтропия Э0 снижается и переводится в определенное количество информации, которое в этом процессе можно увеличивать (на рис. 25 показано пунктирной линией), повышая точность средств контроля и уменьшая тем самым энтропию объекта контроля Эо.к, улучшая приспособленность алгоритма контроля и уменьшая время контроля и энтропию алгоритма Эалг, повышая квалификацию оператора-диагноста и снижая вероятность постановки неправильного диагноза. При прекращении процесса контроля и управления энтропия объекта контроля Эо.к и средств контроля Эс.к снова возрастает.

Минимальный уровень неопределенности, которого можно достичь в процессе диагностирования, составляет

Эmin = (Эв.о)о.к + (Эр.с)с.к + Эалг + Эи,

где (Эв.о)о.к — энтропии, обусловленные вероятностью появления внезапных отказов объекта контроля;

(Эр.с)с.к — разрешающей способностью данных средств контроля;

Эалг — ограниченностью алгоритма контроля;

Эи — физическими возможностями оператора-диагноста.

На практике диагностирование необходимо вести до достижения уровня оптимальной неопределенности, т. е. оптимальной глубины диагноза. Этот уровень выбирается из условия выполнения объектом поставленной перед ним задачи при одновременном выполнении экономических ограничений.

Лекция № 12 СТРАТЕГИИ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ

1. ВИДЫ СТРАТЕГИЙ

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3. РЕМОНТ

4.ТАКТИКИ ОБЕСПЕЧЕНИЯ И ПОДДЕРЖАНИЯ РАБОТОСПОСОБНОСТИ

Для обеспечения работоспособности автомобиля и парков применяют три стратегии, характеристики которых приведены в табл. 2.5.

I Поддержание заданного уровня (интервала) работоспособности |

ТО |

II Восстановление утраченной работоспособности |

Ремонт |

III Комбинация I и II стратегий |

ТО и ремонт |

Идентификация и разграничение этих стратегий производится с использованием закономерностей ТЭА третьего вида.

Рассмотрим содержание и взаимоотношения этих стратегий на примере элемента с постепенным изменением параметра технического состояния - тормозного механизма (рис. 2.12). Конструктивным параметром Y (при прочих равных условиях) этого механизма является зазор между тормозными накладками и барабаном (диском).

Одним из диагностических параметров (наряду с тормозной силой, замедлением и др.) является тормозной путь Sт, предельно допустимое значение которого Sт.п.д регламентировано (ГОСТ, правила дорожного движения).

При торможении автомобиля сопрягаемые детали (тормозные накладки - диск, барабан) изнашиваются, зазор возрастает (кривая l, рис. 2.12), а тормозной путь (кривая 2) увеличивается.

Переход за предельное значение конструктивного параметра Yп, Определяемого конструкцией изделия, вызывает отказ тормозного механизма и автомобиля, внешним проявлением которого является резкое возрастание тормозного пути. (При этом резко увеличивается вероятность дорожно-транспортного происшествия.)

С тем чтобы предупредить (профилактировать) это событие, необходимо до его наступления, т.е. при наработке lто < lр, «вернуть» механизм в исходное (AD: Yп.д.→Yн) или близкое к нему (АЕ: Yп.д.→Yн’) состояние, уменьшив методами регулирования зазор между накладками и барабаном (диском) на величину ∆=Yп.д.–Yн (или ∆’=Yп.д.–Yн’). Далее, этот процесс предупреждения отказа (I стратегия) может продолжаться в зависимости от конструкции механизма многократно и является типичным примером профилактики, т.е. технического обслуживания, а lто - его периодичностью. В саморегулирующихся механизмах это про-

Таблица 2.5 Стратегии обеспечения работоспособности |

|

I Поддержание заданного уровня (интервала) работоспособности |

ТО |

II Восстановление утраченной работоспособности |

Ремонт |

III Комбинация I и II стратегий |

ТО и ремонт |

Рис. 2.12. Схема изменения и восстановления технического состояния

ST - тормозной путь

При увеличении ∆l (сокращении lто) растут безопасность работы механизма и одновременно затраты на саму профилактику, которую приходится проводить чаще. Увеличение периодичности ТО (lто) сокращает затраты на техническое обслуживание (производится реже), но одновременно увеличивает риск отказа, т.е. наступления события Y > Yп и связанные с ним затраты (дорожно-транспортное происшествие, нарушение транспортного процесса, компенсация ущерба и др.). Поэтому важнейшим в поддержании работоспособности изделия является определение рациональной периодичности lто.

Если известна интенсивность изменения параметра технического состояния а (из наблюдений, опыта, технической документации), то среднюю величину ресурса lр или периодичности ТО lто можно рассчитать по формуле

![]()

Подобная схема типична для изделий и материалов с монотонным изменением параметров технического состояния (см. рис. 2.6, 2.7). Такие изделия или элементы называются стареющими.

При каждом цикле профилактики происходит полная (∆) или частичная (∆') компенсация износа сопряженных деталей, фактические размеры (например, толщина тормозного диска) которых все больше отклоняются от номинальных. В конце концов наступает новое предельное состояние изделия, при котором работоспособность не может быть обеспечена профилактическими методами. Требуется восстановление утраченной работоспособности, которое осуществляется ремонтом или заменой (II стратегия). В рассматриваемом примере - это замена тормозных накладок и колодок в сборе (или раздельно) с тормозными барабанами (дисками) в зависимости от технического состояния последних. Наработка до этого состояния называется ресурсом до ремонта LP или полным ресурсом до замены La.

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание является профилактическим мероприятием, имеющим целью предупреждение и отдаление момента достижения автомобилем и его элементами предельного состояния, т.е. отказов и неисправностей.

Основные задачи ТО:

предупреждение (профилактика) отказов и неисправностей (метод: возвращение системы в начальное или близкое к нему техническое состояние

отдаление момента достижения системой предельного состояния Yп, т.е. увеличение ресурса (метод: сокращение интенсивности изменения параметров технического состояния изделия - применение более качественных материалов, соблюдение правил эксплуатации, качественное обслуживание и др.);

поддержание санитарно-гигиенического состояния и удовлетворительного внешнего вида автомобиля, а также создание условий для эффективного проведения работ ТО и Р (метод: уборка, мойка, санитарная обработка, очистка, окраска).

Характерные работы ТО: контрольно-диагностические, электротехнические, заправочные, крепежные, смазочные, регулировочные, моечные, уборочные и др. Особенность работ ТО:

поддержание технического состояния в заданных пределах YH ≤ Yi ≤ Yп.д. (см. рис. 2.1, 2.12);

регулярность и плановость - выполнение с определенной, заранее заданной наработкой, называемой периодичностью ТО – lТО;

значительное влияние на безотказность, долговечность, экономичность и экологичность;

выполнение, как правило, без разборки или с минимальной разборкой;

сравнительно малая трудоемкость и продолжительность операций ТО;

сравнительно малая наработка (периодичность lТО = 3 ÷ 25 тыс. км);

выполнение операций, как правило, группами, называемыми видами (ступенями) ТО. Например, в России: ежедневное обслуживание (ЕО); ТО-1, ТО-2 и др. -периодическое обслуживание; сезонное обслуживание (СО) и др. В зарубежной практике виды ТО: A, B, C, D и др.

ТО выполняется владельцами транспортных средств своими силами или на специализированных предприятиях: станциях технического обслуживания, в мастерских и др.

3. РЕМОНТ

Ремонт предназначен для восстановления и поддержания работоспособности изделия и его элементов, а также устранения отказов и неисправностей, возникающих в процессе эксплуатации.

Характерные ремонтные работы: контрольно-диагностические и дефектовочные, разборочные, сборочные, слесарные, механические, сварочные, кузовные, малярные и др.

Особенности ремонтных работ:

выполняются, как правило, по достижении предельного состояния, т.е. по потребности;

наработка до ремонта обычно превышает периодичность ТО;

необходима частичная или полная разборка агрегата, автомобиля;

имеют значительную трудоемкость и стоимость;

необходимо применение достаточно сложного специального и универсального оборудования (станочное, сварочное, окрасочное и др.);

6) объектом ремонта может быть весь автомобиль, агрегат, сборочная единица или деталь.

Различают следующие виды ремонта.

Капитальный ремонт автомобиля или агрегата, целью которого является регламентирование восстановления работоспособности изделия до нормативного уровня, близкого к новому изделию (ресурс 80% и более). КР выполняется, как правило, на специализированных авторемонтных предприятиях.

Восстановительный ремонт деталей (ВРД) имеет целью восстановление номинального уровня работоспособности, соответствующего показателям новых деталей. Проводится на специализированных предприятиях, а в ряде стран - заводами-изготовителями или их дочерними компаниями. В зарубежной практике это называется ремонтом, выполняемым в соответствии со спецификациями изготовителей.

Текущий ремонт (ТР) предназначен для устранения возникающих в процессе эксплуатации автомобилей отказов и неисправностей, а также для обеспечения установленных нормативов ресурса автомобилей и агрегатов до капитального ремонта или списания. ТР, как правило, выполняется на автотранспортных предприятиях между или одновременно с ТО, в специализированных ремонтных мастерских и на СТО.

Если при достижении предельного состояния изделие конструктивно может быть восстановлено, то оно называется восстанавливаемым. Примеры: автомобиль, агрегат, система, ряд деталей. У восстанавливаемого изделия полный ресурс значительно превосходит наработки на отказы.

Если изделие конструктивно не допускает восстановления (лампы, ремни, прокладки, накладки, провода, свечи и др.), то оно называется невосстанавливаемым. Наработка до отказа и полный ресурс таких изделий совпадают.

Если в конкретных экономических и технических условиях (ресурсы, цены новых и отремонтированных изделий и др.) ремонт изделия является целесообразным, то оно называется ремонтируемым. В противном случае - неремонтируемым.

Проводя профилактику, нельзя полностью исключить возникновение отказов и неисправностей, так как они возникают под действием многочисленных, иногда неизвестных факторов. А наработка на отказ или неисправность является случайной величиной, нижнее значение которой практически приближается к нулю.

Поэтому на практике реальной принимается III стратегия, являющаяся комбинацией I стратегии поддержания (ТО) и II стратегии восстановления (Р) работоспособности (см. табл. 2.5).

Эта комбинация составляет основу системы технического обслуживания и ремонта, которая будет рассмотрена в дальнейшем. Причем техническое обслуживание и ремонт выступают в виде "сообщающихся сосудов". Чем эффективнее обслуживание (оптимальные периодичность и состав профилактических работ), тем реже возникают отказы и неисправности и меньше затраты на ремонт.

Поэтому одним из показателей эффективности технической эксплуатации, ее целевой функцией U являются суммарные затраты на ТО (CI)и ремонт (СII), которые при удовлетворении прочих условий должны быть минимизированы:

U∑ = C∑ = CI+CII. (2.23)

Оптимальное значение целевой функции U∑o = (С∑ )min Отсюда можно сделать ряд практических выводов.

Во-первых, изменяя содержание техническою обслуживания (состав работ, периодичность), можно влиять на одну из целевых функций технической эксплуатации U∑, т.е. управлять ею.

Во-вторых, очевидно прямое влияние технического обслуживания на ремонт.

В-третьих, частота, содержание и объемы ремонтных работ при прочих равных условиях (конструкция автомобиля, условия эксплуатации и др.) являются одним из показателей качества технического обслуживания.

4.ТАКТИКИ ОБЕСПЕЧЕНИЯ И ПОДДЕРЖАНИЯ РАБОТОСПОСОБНОСТИ

При обслуживании автомобилей, как и многих других изделий, применяются две тактики проведения профилактических работ, т.е. доведения автомобиля, агрегата, системы до нормативного технического состояния: по наработке (I-1) и по техническому состоянию (I-2).

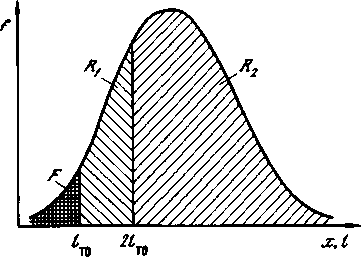

4.1. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПО НАРАБОТКЕ

При обслуживании по наработке (I-1) всем изделиям при достижении назначенной наработки lТО (периодичность ТО) выполняется установленный (регламентный) объем профилактических работ (смена масла, регулирование тормозных Механизмов и др.), а параметры технического состояния или качества материалов доводятся до номинального или близкого к нему значения. Эта тактика проста в применении и гарантирует работоспособность изделия с вероятностью R = 1 - F (cm. рис. 2.11). Ее недостаток состоит в том, что в условиях неизбежной вариации показателей технического состояния (см. рис. 2.8) значительная часть изделий имеет потенциальную наработку до отказа (запас ресурса), существенно превосходящую установленную периодичность ТО х >> lТО, и для этих изделий (или случаев) техническое обслуживание с периодичностью lТО является как бы преждевременным и вызывает дополнительные затраты (рис. 2.13).

4.2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПО СОСТОЯНИЮ

Рис. 2.13. Тактика технического обслуживания по состоянию f=f(x,t)

номинального или близкого к нему значения параметров технического состояния – исполнительская часть профилактической операции. Если такая работа не будет выполнена, то эта группа изделий с вероятностью Rl откажет в интервале наработки lто-2lто.

Вторая группа изделий с вероятностью R2 имеет потенциальную наработку на отказ х > 2lто т.е. они могут безотказно проработать до очередного ТО. Поэтому для них достаточно ограничиться контролем (диагностикой) технического состояния, а исполнительскую часть отложить до следующего обслуживания (2lто).

Преимущество этой диагностической тактики технического обслуживания по состоянию (I-2) - более полное использование потенциального ресурса конкретных изделий с учетом вариации изменения их фактического технического состояния.

Недостатки, а вернее, условия реализации, этой тактики связаны с необходимостью тщательного и дорогостоящего контроля технического состояния всех изделий при каждом ТО с целью разделения изделий на изделия, требующие немедленного доведения до нормативного состояния, и те, которые без отказа могут проработать до очередного ТО.

Таким образом, зная закономерности изменения технического состояния первого, второго и третьего видов, можно,

во-первых, количественно оценить вероятности нахождения автомобиля в работоспособном состоянии, позволяющем выполнять перевозки;

во-вторых, выбирать и эффективно использовать стратегии поддержания (I) или восстановления (II) работоспособности;

в-третьих, обосновать и применить тактику обеспечения работоспособности по наработке (I-1) и техническому состоянию (1-2) и их комбинации;

в-четвертых, использовать данные по работоспособности при разработке нормативов, методов организации и технологии технического обслуживания и ремонта.

Лекция№13 ПРИМЕНЕНИЕ СТАТИСТИЧЕСКИХ ИСПЫТАНИЙ ПРИ НОРМИРОВАНИИ И ОБОСНОВАНИИ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ

1.Метод имитационного моделирования.

2.Этапы имитационного моделирования.

3.Последовательность определения периодичности ТО методом имитационного моделирования

4.Деловые игры в имитационном моделировании

1.Метод имитационного моделирования.

Сложные производственные ситуации, особенно для больших систем, как правило, трудно описать аналитически. Поэтому и последствия принимаемых решений остаются труднопредсказуемыми. Проведение натурных экспериментов требует больших затрат времени, материальных средств, небезопасно для самого изделия и тем более действующего производства, которое в рыночных условиях взаимодействует с клиентурой - потребителями продукции или услуг. Кроме того, для реального производства трудно обеспечить сопоставимость при проведении натурного эксперимента, так как абсолютно сопоставимые аналоги (другие АТП, СТО и т.д.) отсутствуют. Последовательное сравнение нескольких решений на одном производстве также затруднено из-за неминуемого изменения во времени Других факторов, влияющих на показатели эффективности, например спрос на услуги, цены, условия эксплуатации.

В этих условиях при принятии решений можно применять методы исследования и оценки систем на моделях.

Модель - это упрощенная форма представления реальных процессов и взаимосвязей в системе, позволяющая изучить, оценить и прогнозировать влияние составляющих элементов (факторов, подсистем) на поведение системы в целом, т.е. на изменение целевых показателей. Модели могут быть физическими, математическими, логическими, имитационными и др.

При решении технических, технологических и организационных задач, когда действует много факторов, в том числе и случайных, а информация неполная, получил распространение метод имитационного моделирования.

Имитационное моделирование - это процесс конструирования модели реаль-и системы и постановка экспериментов на этой модели с целью выяснения поведения системы, а также оценки различных стратегий, обеспечивающих ее функционирование без физических экспериментов на реальном объекте.

2.Этапы имитационного моделирования.

Процесс имитационного моделирования включает следующие основные этапы.

Описание системы, т.е. установление внутренних взаимосвязей, границ, ограничений и показателей эффективности системы, подлежащей изучению.

Рис. 5.17. Схема процесса имитационного моделирования

2. Конструирование модели — переход от реальной системы к определенной логической схеме, отображающей процессы, происходящие в системе.

3. Подготовка и отбор данных, необходимых для построения модели.

4. Трансляция модели, включающая описание модели на языке, используемом ЭВМ.

5. Оценка адекватности, позволяющая судить о корректности выводов, полученных на модели, для реальной системы.

6. Планирование экспериментов: объемов, последовательности.

7. Экспериментирование, заключающееся в имитации процессов реальной системы на модели и получении необходимых данных.

8. Интерпретация - получение выводов по результатам моделирования.

9. Реализация - практическое использование модели и результатов моделирования при принятии решения для реальной системы.

Рассмотрим процесс имитационного моделирования (рис. 5.17) при определении периодичности ТО по безотказности при условии, что случайной является не только наработка на отказ xi, но и фактическая периодичность ТО lj, которая также имеет некоторую вариацию относительно плановой.

В данном случае моделируется

процесс предупреждения отказа элемента

автомобиля при условии, что он подвергается

профилактическим воздействиям с

нормативной периодичностью

,

которая фактически имеет некоторую

вариацию, характеризуемую

законом распределения f(l),

,

которая фактически имеет некоторую

вариацию, характеризуемую

законом распределения f(l),

и

и

.

.

Модель процесса в

данном примере - это формула риска, т.е.

вероятность, что в условиях вариации

наработки на отказ xi

и фактической периодичности ТО lj

риск отказа будет не

больше допустимого (заданного):

.

.

Конструирование модели в примере - это создание двух массивов исходных данных [x] и [l]. Массивы данных могут формироваться на основе информации по соответствующим законам распределения случайных величин или включать фактические данные наблюдений, т.е. наборы x1, x2,…, xi и l1, l2,…, lj.

Реализация - это извлечение из массивов данных в случайном порядке и сравнение двух случайных величин: xi и lj.

Идентификация события происходит при каждой реализации и сравнении пары случайных величин: при xi < lj фиксируется отказ, а при lj ≤ xi предупреждение отказа путем выполнения профилактической операции.

При многократном повторении

определяется число отказов по

и профилактики пп,

и оцениваются с

определенной точностью вероятности

соответствующих событий: отказа (риска)

и безотказной работы при выбранной

периодичности l1

и безотказной работы при выбранной

периодичности l1

.

.

Если фактический риск Fф оказался больше допустимого Fд, то необходимо выбрать новую периодичность l2 < l1 и повторить процесс имитационного моделирования до выполнения условий Fф ≤ Fд.

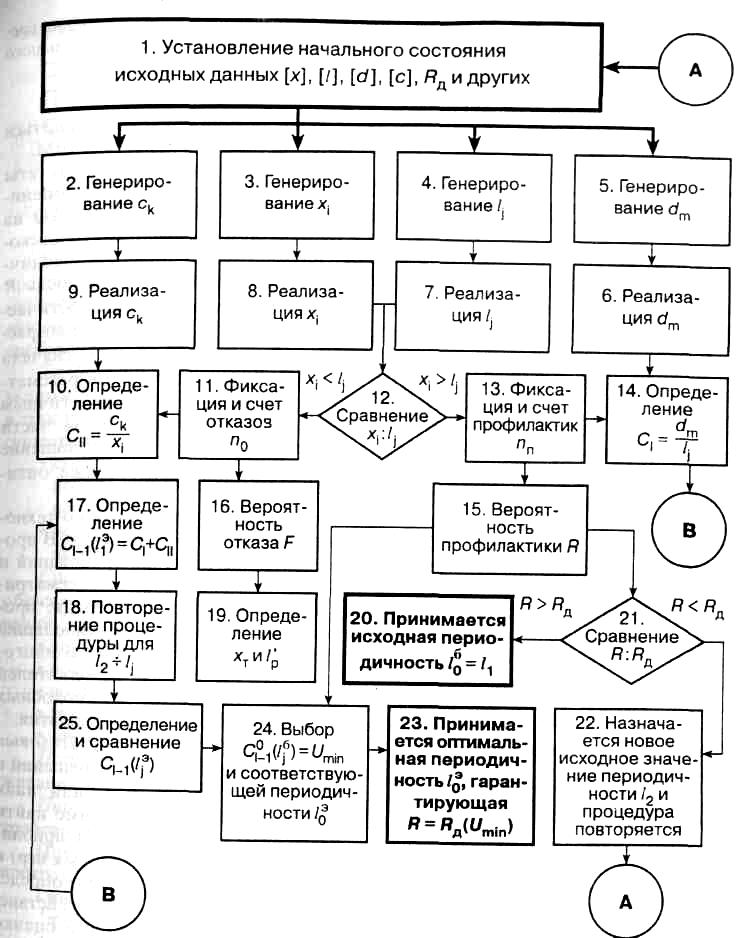

На рис. 5.18 приведена последовательность определения периодичности ТО по безотказности lб и экономико-вероятностным методом lэ, при котором дополнительно учитываются еще две случайные величины — разовые затраты на выполнение ТО dm и ремонт ск (см. формулу (5.7) и рис. 5.8).

Рисунок 5.18. Последовательность определения периодичности ТО методом имитационного моделирования

По безотказности: 1, 3, 4, 7, 8, 12, 11, 13, 15, 16, 19, 21, [20]; экономико-вероятностным методом: 1, 2, 3, 4, 5, 6, 7, 8, 9, 12, 11, 13, 15, 16, 19, 10, 14, 17, 18, 25, 24, [23]

При моделировании

представляется возможным оценить также

предлагаемую наработку на отказ хт,

который может возникнуть с вероятностью

F

= 1 – Rд

равной произведению

числа реализаций и принятой периодичности

ТО

или

или

,

деленному на зафиксированное число

отказов n0.

,

деленному на зафиксированное число

отказов n0.

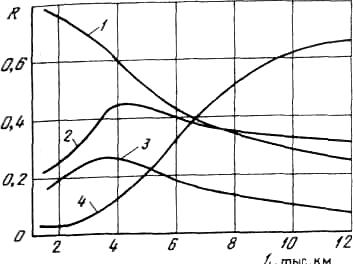

Рис. 5.19. Влияние периодичности ТО на состояние тормозной системы автобуса большого класса

Моделирование может проводиться вручную или с использованием ПЭВМ.

На рис. 5.19 показаны результаты имитационного моделирования, оценивающие влияние периодичности ТО на надежность тормозной системы городского автобуса. С увеличением периодичности ТО сокращается вероятность R выполнения контрольно-диагностической части операции (1), а вероятность отказа в межконтрольные периоды возрастает (4). Вероятность выполнения исполнительской части операции (3) сначала растет с увеличением периодичности ТО до оптимального значения в рассматриваемых условиях (3,5-4 тыс. км), а затем начинает сокращаться. Аналогичным образом изменяется и коэффициент повторяемости исполнительской части операции (2). Таким образом, при оптимальной периодичности ТО соотношение между контрольной и исполнительской частями операции будет также оптимальным.

По аналогичной схеме могут изучаться и оцениваться организационно-технологические ситуации, например работа системы массового обслуживания. В простейшем случае сравниваются интервалы и моменты поступления требований и продолжительность их выполнения. При усложнении модели может рассматриваться целесообразность реализации определенной дисциплины очереди: пропускать в первую очередь требования на ремонт автомобилей, дающих наибольший доход, или требования с малой продолжительностью обслуживания. В многоканальных системах возможно перераспределение требований или исполнителей по постам, оказание взаимопомощи и т.д. С помощью комбинации ряда подобных моделей конструируют имитационные модели зоны, участка, цеха и предприятия.