- •Лекция №1. Тема: Предприятие, как объект организации

- •1.1Сущность и содержание организации производства.

- •1.2Общая теория систем и системный подход к организации производства.

- •Лекция №2. Тема: Подготовка производства на предприятии.

- •2..1 Жизненный цикл изделия и сонт.

- •2.2. Ниокр, содержание и задачи.

- •2..3 Конструкторская подготовка производства.

- •2.4. Технологическая подготовка.

- •2.5.Организационно-экономическая подготовка производства.

- •2.6. Организация освоения новой техники.

- •2. 7. Технико-экономический анализ новых конструкций и технологий.

- •Лекция №3. Тема: Планирование подготовки производства (сонт)

- •3.1 Содержание и методы планирования подготовки производства.

- •3.2. Назначение и область использования спу.

- •3.3. Порядок построения сетевой модели.

- •3.4 Расчет параметров сетевого графика

- •3.5. Оптимизация моделей сетевого графика и управление ходом работ.

- •Лекция №4. Тема: Организация производственного процесса во времени и пространстве

- •4.1. Производственный процесс и принципы его организации

- •4.2. Производственный цикл изготовления изделия

- •4.3.Определение продолжительности производственного цикла простого процесса.

- •4.4 Производственная структура предприятия

- •5.1.Организационные типы производства и их технические характеристика.

- •5.2. Непоточные методы производства.

- •5.3. Поточные методы производства.

- •5.4. Поточные линии, их классификация.

- •5.5. Элементы расчета поточных линий

- •5.6. Виды заделов на поточных линиях, их расчет

- •5.7. Организация автоматизированного производства

- •5.8. Эффективность поточного производства.

- •6.1. Задачи и стадии обеспечения качества.

- •6.2. Виды контроля и организационная структура технического контроля.

- •6.3. Статистический метод контроля качества

- •6.4.Классификация, учет и анализ брака

- •Лекция №7. Тема: Производственная инфраструктура.

- •7.1.Содержание и задачи производственной инфраструктуры

- •7.2.Организация обслуживания производства ремонтом технологического оборудования

- •7.3.Система планово-предупредительного ремонта и обслуживания оборудования.

- •7.4.Планирование ремонта оборудования

- •7.5.Организация энергетического хозяйства предприятия

- •7.6. Прогнозирование и планирование энергопотребления.

- •7.7. Пути экономии энергоресурсов.

- •Лекция №8. Тема: Организация труда.

- •8.1.Сущность, содержание и задачи организации труда.

- •8.2. Разделение и кооперация труда.

- •8.3.Организация и обслуживание рабочих мест.

- •8.4.Многостаночное обслуживание и совмещение профессий.

- •8.5.Физиологическое, психологическое и социальные основы организации труда.

- •8.6. Рационализация трудовых процессов.

- •Лекция №9. Тема: Нормирование труда.

- •9.1. Сущность нормирования туда.

- •9.2. Классификация затрат рабочего времени и норма времени.

- •9. 4 Методы изучения затрат рабочего времени.

- •9.5. Методы нормирования труда.

- •Лекция №10. Тема: Зарубежный опыт организации производства

- •10.1. Система организации производства компани «Тойота»

- •10.2. Система «Канбан» в организации производства по принципу «Точно вовремя»

- •10.3. Опыт функционирования систем обслуживания производства.

- •11.2. Содержание и организация планирования.

- •11.3. Тактический (годовой) план предприятия и его содержание.

- •Лекция №12.Стратегическое планирование и бизнес-план.

- •12.1. Стратегическое планирование

- •6.Организационный план управления предприятием.

- •13.1.Сущность управления.

- •13.2.Принципы управления.

- •13.3.Функции управления

- •Лекция №14. Тема: Методы управления

- •14.2. Организационно-административные методы.

- •14.3. Экономические методы.

- •14.4. Социально-психологические методы управления

- •Лекция №15 .Делопроизводство.

- •15.1 История развития системы государственного делопроизводства.

- •15.2 Понятие о документах и основные его виды, применяемые в управленческой деятельности.

- •15.3 Реквизиты служебного письма.

- •Лекция №16. Тема: Кадры управления.

- •16.1.Характеристика труда руководителя.

- •16.2.Сущность ролевых функций руководителя.

- •16.3. Требования к руководителю.

- •16.4.Власть и личное влияние

- •16.5. Стили руководства

- •Лекция 17. Мотивация и контроль – функции менеджмента.

- •17.1.Мотивы и мотивация.

- •17.2. Теории мотивации и потребности человека.

- •Лекция №18. Тема: Конфликты и стрессы.

- •18.1 Конфликты и их виды.

- •18.3 Природа и причины стресса.

- •Лекция №19. Тема: Связующие процессы в менеджменте.

- •19.1. Управленческие решения, их классификация, требования к ним.

- •19.2. Информация в системе управления предприятием

- •19.3 Процесс разработки управленческих решений.

- •Лекция №20. Тема: Организационные формы и структура управления организацией.

- •20.1. Формирование организационных структур управления

- •20.2. Виды структур управления.

- •20.3 Типы организационных структур.

Лекция №10. Тема: Зарубежный опыт организации производства

Вопросы:

10.1. Cистема организации производства компани «Тойота».

10.2. Система «Канбан» в организации производства по принципу «Точно вовремя».

10.3. Опыт функционирования систем обслуживания производства.

10.1. Система организации производства компани «Тойота»

В фирме «Тойота» разработана система управления производством, которая имеет принципиальные отличия от традиционных западных, американских и отечественных систем. Она решает двуединую задачу: обеспечивает непрерывность производства и одновременно позволяет приспосабливаться к ежедневным изменениям спроса на автомобили, как по количеству, так и по номенклатуре.

Основными принципами производственной системы фирмы «Тойота» являются:

Гибкое приспособление производства к возможным колебаниям спроса. Система безболезненно реагирует на колебания спроса в пределах 10%. При увеличении спроса часть вспомогательных рабочих переводится в основное производства, при падении спроса - наоборот.

Выпуск автомобилей на фирме ориентирован на конкретные заказы. Окончательный план выпуска формируется не ранее 3-х суток до выпуска продукции. При этом в план включаются автомобили подтвержденными заказами (дилерами). Каждый автомобиль формируется в соответствии с требованиями заказчика.

Традиционные системы организации производства и оперативно-производственного планирования базируются на том, что для предотвращения простоев и организации непрерывного потока необходимо создавать заделы. Концепция фирмы «Тойота» основана, на практически полном отказе от заделов. Главный подход — использование на всех стадиях технологического процесса малых партий, что позволяет быстро реагировать на изменяющийся спрос, снижать расходы по хранению сырья, материалов, комплектующих, потери от брака и ускорять оборачиваемость оборотных средств.

Использование малых партий требует высокого уровня организации, что достигается благодаря внедрению двух систем:

1 — система «точно вовремя», при которой необходимые заготовки, детали, узлы и комплектующие производятся и подаются в нужном количестве и в заданное время на все участки производства;

2 — система автономного контроля качества продукции непосредственно на рабочих местах (Дзидака).

Чтобы иметь эффективную систему производства в автомобильной промышленности, необходимо решить следующие три характерные для этой отрасли проблемы.

Автомобильная промышленность представляет собой вид массового производства, где каждый автомобиль собирается из нескольких тысяч деталей, прошедших большое количество технологических операций. Таким образом, сбой на каким-либо этапе значительно влияет на конечный результат.

Существует множество различных моделей автомобилей с многочисленными модификациями, и спрос на каждую модификацию колеблется в значительных пределах.

Каждые несколько лет происходит полное обновление моделей автомобилей и их модификаций, одновременно меняется значительное число комплектующих изделий.

10.2. Система «Канбан» в организации производства по принципу «Точно вовремя»

Для обеспечения функционирования системы «точно вовремя» применяется система «Канбан» — текущая оперативная ин формация о ходе производства.

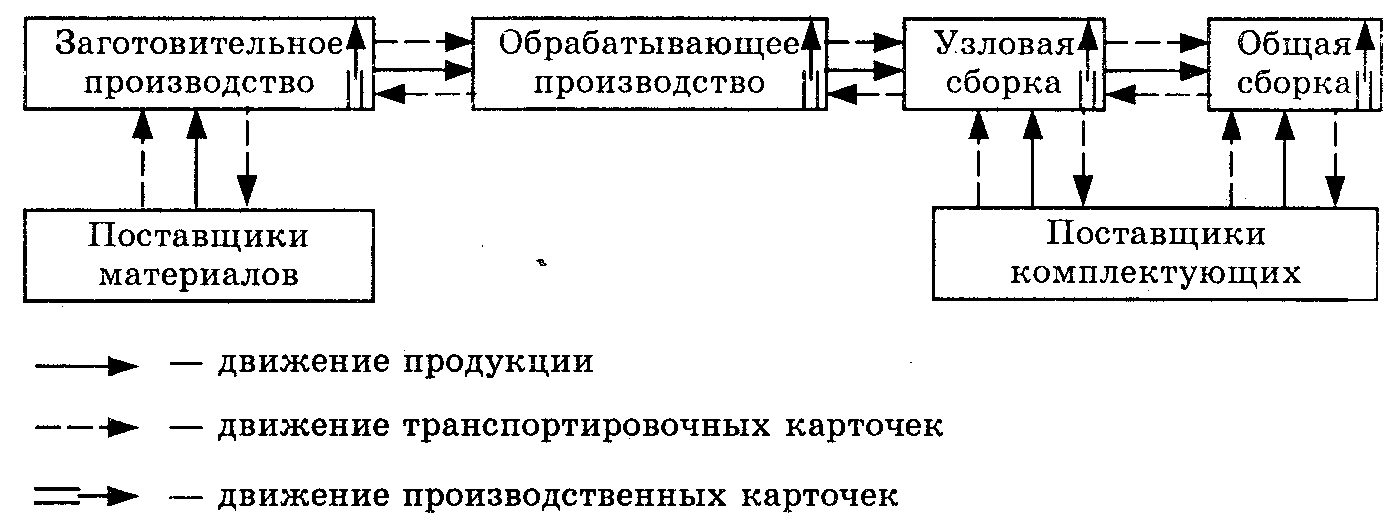

«Канбан» в дословном переводе означает запись или табличку. В фирме «Тойота» это специальные информационные карточки, которые используются как средство планирования, непрерывного оперативного учета, контроля и регулирования хода производства. Для каждых двух смежных участков производства по всем фазам производственного цикла от заготовки до сборки, включая поставщиков материалов и комплектующих, разработаны два вида карточек, содержащих информацию, касающуюся каждого типа деталей, узлов, изготавливаемых или обрабатываемых на этих участках. Существует два вида карточек. Одна — производственная, или заказа — предназначена для участка, где производится деталь, другая — транспортировочная, или отбора, обслуживает два смежных участка: предшествующий и последующий. В транспортировочной карточке отбора точно указывается количество деталей, которое должно быть взято на предшествующем участке, а в производственной карточке — это же количество деталей, которое должно быть изготовлено на предшествующем участке. Карточки «Канбан» циркулируют как внутри предприятия, так и между многочисленными фирмами-поставщиками.

С целью обеспечения удобства учета, контроля и регулирования для каждого типа деталей и узлов имеется отдельный контейнер или стеллаж, рассчитанный на строго определенное (небольшое) количество деталей. На каждый контейнер приходится только одна транспортировочная карточка отбора и одна производственная карточка заказа. Число контейнеров, предназначенное для каждой разновидности деталей, определяется управляющим производством. При условии тщательного соблюдения числа деталей, приходящихся на один контейнер и числа контейнеров в расчете на одну разновидность детали, оперативное управление производством становится простым и точным.

Карточки «Канбан» постоянно циркулируют между смежными участками всех стадий производства (рис.10.1).

Результатом внедрения системы «Канбан» является функционирование всего предприятия как единого конвейера.

На фирме «Тойота» идет постоянный процесс адаптирования планов производства к изменениям спроса. Этот процесс происходит в две стадии: 1 — приспособление к изменениям месячного спроса на протяжении года; 2 — приспособление к ежедневным изменениям спроса в течение месяца.

Месячные производственные планы составляются в два этапа. На первом этапе за два месяца до планируемого определяются модели и модификации автомобилей и объемы их выпуска. На втором за месяц до планируемого составляется более подробный план, который доводится до компаний-поставщиков. На основании месячного производственного плана составляются ориентировочные суточные производственные графики для главного конвейера. Графики предполагают выпуск усредненного за месяц общего объема продукции и усредненного объема каждой модификации. На основании месячных производственных планов для участков организуется производство: нормируются операции, осуществляется расстановка рабочих.

Рисунок 10.1- Схема циркулирования карточек «Канбан» в процессе оперативно-производственного управления производством

Конкретные суточные графики окончательно формируются на основе заказов, поступающих в отделение сбыта. Заказ торговой фирмы отражается на графике работы линии следующим образом:

1) в отделение сбыта концерна «Тойота» поступают от торговых посредников декадные заказы за семь суток до начала новой декады, отражающие потребности посредника в автомобилях по моделям в стандартном исполнении. Декадные заказы используются для уточнения месячных планов, так как основаны на последних заказах посредника;

2) ежедневно отделение сбыта получает суточные заказы за четыре дня до сборки заказываемых автомобилей от торговых посредников (агентов) по всей стране. Фактически этот заказ основан на реальных потребностях клиентов и содержит пожелания клиентов в оформлении и дополнительном оборудовании автомобиля;

3) отделение сбыта группирует заказы торговых посредников по моделям и модификациям автомобилей: типам кузовов, двигателей, трансмиссий, внутренней отделке, цвету и т.д. Эта информация направляется в «Тойота Мотор» за три дня до выпуска указанных автомобилей;

4) на основании полученной информации составляются производственные графики для главного сборочного конвейера, которые поступают на производство за двое суток до выпуска.

Последовательность сборки различных модификаций рассчитывает ЭВМ. Оптимальный график работы конвейера позволяет организовать ритмичное производство. Для производственных участков единственной текущей оперативной информацией является карточка «Канбан». Производственный график с помощью ЭВМ передается на линии сборочного конвейера.