- •Лекция №1. Тема: Предприятие, как объект организации

- •1.1Сущность и содержание организации производства.

- •1.2Общая теория систем и системный подход к организации производства.

- •Лекция №2. Тема: Подготовка производства на предприятии.

- •2..1 Жизненный цикл изделия и сонт.

- •2.2. Ниокр, содержание и задачи.

- •2..3 Конструкторская подготовка производства.

- •2.4. Технологическая подготовка.

- •2.5.Организационно-экономическая подготовка производства.

- •2.6. Организация освоения новой техники.

- •2. 7. Технико-экономический анализ новых конструкций и технологий.

- •Лекция №3. Тема: Планирование подготовки производства (сонт)

- •3.1 Содержание и методы планирования подготовки производства.

- •3.2. Назначение и область использования спу.

- •3.3. Порядок построения сетевой модели.

- •3.4 Расчет параметров сетевого графика

- •3.5. Оптимизация моделей сетевого графика и управление ходом работ.

- •Лекция №4. Тема: Организация производственного процесса во времени и пространстве

- •4.1. Производственный процесс и принципы его организации

- •4.2. Производственный цикл изготовления изделия

- •4.3.Определение продолжительности производственного цикла простого процесса.

- •4.4 Производственная структура предприятия

- •5.1.Организационные типы производства и их технические характеристика.

- •5.2. Непоточные методы производства.

- •5.3. Поточные методы производства.

- •5.4. Поточные линии, их классификация.

- •5.5. Элементы расчета поточных линий

- •5.6. Виды заделов на поточных линиях, их расчет

- •5.7. Организация автоматизированного производства

- •5.8. Эффективность поточного производства.

- •6.1. Задачи и стадии обеспечения качества.

- •6.2. Виды контроля и организационная структура технического контроля.

- •6.3. Статистический метод контроля качества

- •6.4.Классификация, учет и анализ брака

- •Лекция №7. Тема: Производственная инфраструктура.

- •7.1.Содержание и задачи производственной инфраструктуры

- •7.2.Организация обслуживания производства ремонтом технологического оборудования

- •7.3.Система планово-предупредительного ремонта и обслуживания оборудования.

- •7.4.Планирование ремонта оборудования

- •7.5.Организация энергетического хозяйства предприятия

- •7.6. Прогнозирование и планирование энергопотребления.

- •7.7. Пути экономии энергоресурсов.

- •Лекция №8. Тема: Организация труда.

- •8.1.Сущность, содержание и задачи организации труда.

- •8.2. Разделение и кооперация труда.

- •8.3.Организация и обслуживание рабочих мест.

- •8.4.Многостаночное обслуживание и совмещение профессий.

- •8.5.Физиологическое, психологическое и социальные основы организации труда.

- •8.6. Рационализация трудовых процессов.

- •Лекция №9. Тема: Нормирование труда.

- •9.1. Сущность нормирования туда.

- •9.2. Классификация затрат рабочего времени и норма времени.

- •9. 4 Методы изучения затрат рабочего времени.

- •9.5. Методы нормирования труда.

- •Лекция №10. Тема: Зарубежный опыт организации производства

- •10.1. Система организации производства компани «Тойота»

- •10.2. Система «Канбан» в организации производства по принципу «Точно вовремя»

- •10.3. Опыт функционирования систем обслуживания производства.

- •11.2. Содержание и организация планирования.

- •11.3. Тактический (годовой) план предприятия и его содержание.

- •Лекция №12.Стратегическое планирование и бизнес-план.

- •12.1. Стратегическое планирование

- •6.Организационный план управления предприятием.

- •13.1.Сущность управления.

- •13.2.Принципы управления.

- •13.3.Функции управления

- •Лекция №14. Тема: Методы управления

- •14.2. Организационно-административные методы.

- •14.3. Экономические методы.

- •14.4. Социально-психологические методы управления

- •Лекция №15 .Делопроизводство.

- •15.1 История развития системы государственного делопроизводства.

- •15.2 Понятие о документах и основные его виды, применяемые в управленческой деятельности.

- •15.3 Реквизиты служебного письма.

- •Лекция №16. Тема: Кадры управления.

- •16.1.Характеристика труда руководителя.

- •16.2.Сущность ролевых функций руководителя.

- •16.3. Требования к руководителю.

- •16.4.Власть и личное влияние

- •16.5. Стили руководства

- •Лекция 17. Мотивация и контроль – функции менеджмента.

- •17.1.Мотивы и мотивация.

- •17.2. Теории мотивации и потребности человека.

- •Лекция №18. Тема: Конфликты и стрессы.

- •18.1 Конфликты и их виды.

- •18.3 Природа и причины стресса.

- •Лекция №19. Тема: Связующие процессы в менеджменте.

- •19.1. Управленческие решения, их классификация, требования к ним.

- •19.2. Информация в системе управления предприятием

- •19.3 Процесс разработки управленческих решений.

- •Лекция №20. Тема: Организационные формы и структура управления организацией.

- •20.1. Формирование организационных структур управления

- •20.2. Виды структур управления.

- •20.3 Типы организационных структур.

6.3. Статистический метод контроля качества

Под статистическим методом контроля понимается контроль качества продукции или состояния технологического процесса, проводимый с использованием теории вероятности и математической статистики.

Для

проведения статистического контроля

строится контрольная карта.

На ней обозначаются средняя линия,

соответствующая номинальному значению

контролируемого параметра качества

продукции или технологического процесса,

и границы регулирования. Две крайние

линии показывают верхнюю и нижнюю

границы технического допуска, равные

3![]() ,

где

—

среднее квадратичное отклонение к

меряемого параметра:

,

где

—

среднее квадратичное отклонение к

меряемого параметра:

![]()

, (1)

где (х1-хn) — фактические значения контролируемого параметра;

х — среднее арифметическое значение измеряемого параметра;

n — количество деталей в партии.

В соответствии с кривой Гаусса вероятность нахождения случайной переменной x в пределах x + 3 равна 0,9973, что вполне допустимо на практике. За этими крайними линиями уже будут находиться зоны брака.

Контролер периодически (в среднем через час) из партии изготовленной продукции проверяет выборку небольшой величины.

Выборка должна быть представительной, правильно отражать все качественные особенности контролируемой партии. Размер ее определяется по формуле:

![]() ,

(2)

,

(2)

где

![]() — количество

изделий (деталей) в выборке;

— количество

изделий (деталей) в выборке;

![]() — допустимая

ошибка

(0,05 - 0,2).

— допустимая

ошибка

(0,05 - 0,2).

Результаты проверки контролер в виде точек наносит на контрольную карту и сопоставляет с контрольными линиями. Выход точки за линию верхнего или нижнего технического допуска свидетельствует о появлении брака.

Методы статистического контроля позволяют, как правило, контролировать один из параметров качества продукции или одну из операций технологического процесса.

6.4.Классификация, учет и анализ брака

Продукция, изготовленная с отступлениями от стандартов и технических условий, считается дефектной, или браком. Если дефект можно исправить и это экономически целесообразно, то брак считается исправимым. Если исправление нецелесообразно, то брак является окончательным, подлежащим утилизации как отходы производства.

Если брак выявлен внутри предприятия, его считают внутренним, если у потребителя, — внешним. В последнем случае от потребителя на предприятие поступает рекламация на качество продукции. Учет и анализ рекламаций позволяет установить причины выявленных дефектов и принять меры по их устранению.

Брак классифицируется также по видам, причинам и виновникам. Для этого на предприятии составляют классификаторы брака.

Учет и анализ внутреннего брака ведется на основании актов о браке, которые выписываются контролером ОТК (или мастером) при его обнаружении. В акте о браке указываются конкретный виновник, количество забракованных изделий, причина, вид и шифр брака. На основании акта о браке определяются убытки от него и суммы удержании с виновника.

Для выявления наиболее существенных причин брака используется анализ Парето (названный по имени итальянского экономиста). Анализ Парето включает в себя следующие этапы:

1) определение цели анализа;

2) сбор данных о характере, причинах, количестве и стоимости дефектов;

3) анализ результатов наблюдений, выявление наиболее значимых факторов;

4) построение диаграммы и графика Парето, наглядно показывающих относительную значимость каждого фактора.

В зависимости о целей анализа, например снизить процент или стоимость брака, издержки или трудозатраты, связанные с исправлением брака, производятся сбор и систематизация данных.

На основании полученных данных о причинах брака продукции составляется таблица регистрации данных о Дефектах (табл. 6.1).

Таблица 6.1- таблица дефектов

№ |

Вид дефекта |

Дефекты |

Потери |

|||

Де фекта |

|

Кол-во |

Доля |

Коэф |

Масса |

Доля |

1 2 3 4 5 6

7 8 9 10 11 |

Короткое замыкание Реле не включает стартер Заедание привода на валу якоря Шум стартера Нет электроцепи Привод не возвращается в исходное положение Мал тормозной момент Фрезеровка шестерни привода, скол зуба Фрезеровано стопорное кольцо Большой ток холостого хода Прочие Сумма |

64 52 14 7 4 2

37 63 1 4 6 254 |

0,251 0,204 0,055 0,027 0,015 0,007

0,145 0,248 0,003 0,015 0,023 1,0 |

1 3 5 1 1 3

5 1 1 6 1 |

64 156 70 7 4 6

185 63 1 24 6 586 |

0,109 0,266 0,119 0,011 0,066 0,010

0,315 0,0107 0,001 0,040 0,010 1,0 |

По доли дефекта (или потерь) выявляют наиболее существенные (группа А) и наиболее несущественные (группа С) причины брака и группу В, располагающуюся между группами А и С.

Так, по данным табл. 6.1 группу причин брака, имеющих наибольшую долю дефектов, составят дефекты №1, 2 и 8, группу С -№ 4-6, 9-11 и группу В-№7, 3.

Если цели анализа направлены на выявление наибольших потерь от брака, то в группу А войдут дефекты № 2 и 7, в группу С — № 4—6, 9, 10 и II, в группу В—№1, 3, 8.

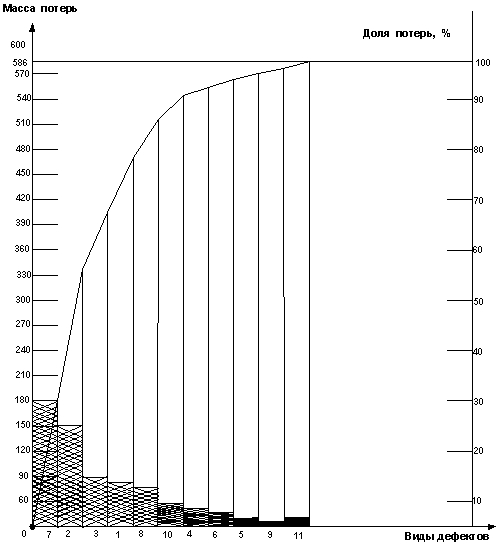

Данное ранжирование факторов (причин брака) позволяет построить диаграмму Парето (рис. 6.1). С помощью диаграммы в удобной и наглядной форме можно представить потери от брака в зависимости от причин его появления.

Строится диаграмма Парето в виде столбчатого графика. Его столбики соответствуют отдельным факторам, являющимся причинами возникновения брака. Столбики разделены на группы А, В, С. На первое место по горизонтальной оси ставится дефект, встречающийся наиболее часто (или имеющий наибольшую долю потерь). В нашем примере по доле потерь — дефект №7 и так далее в порядке уменьшения их значимости.

По полученным данным строится кривая кумулятивной суммы, которая показывает нарастающим итогом долю каждого из дефектов. Из рисунка 6.1 следует, что необходимо наметить мероприятия по устранению дефектов № 7 (тормозной момент) и № 2 (реле не включает стартер), на долю которых приходится более половины всех потерь от брака. Путем сравнения диаграмм Парето, построенных до и после улучшения производственного процесса, оценивается эффективность принятых мер.

Рисунок 4.1- Диаграмма Парето

Наиболее распространенными методами статистического анализа точности технологических процессов являются: сравнение средних значений параметра с номинальными; сравнение дисперсий, оценка коэффициента корреляции, регрессионный анализ и др.

Метод сравнения средних значений с номинальными используется в тех случаях, когда необходимо установить соответствие изготовляемого изделия эталону или при оценке влияния станка на размер обрабатываемого изделия и в других случаях при сравнении значений одноименных показателей качества у нескольких групп изделий.

Сравнение дисперсий характеризует изменчивость показателей качества, их рассеивание в зависимости от способа обработки или других факторов. Коэффициент корреляции используется при оценке степени зависимости показателя качества от других показателей. К регрессионному анализу прибегают в случаях оценки показателя качества по результатам наблюдений за другими показателями.

Для оценки влияния факторов на показатель качества применяется дисперсионный анализ.